- •Классификация вяжущих веществ.

- •2.Общие сведения о воздушных и гидравлических вяжущих веществах

- •3. Что такое гипсовые вяжущие вещества

- •4. Модификации водного и безводного сульфата кальция

- •5. Сырьевые материалы для производства гипсовых вяжущих веществ.

- •1.Технология получения гипса на установках совместного помола и обжига.

- •2. Технология получения строительного гипса при раздельном помоле и обжиге.

- •8. . Свойства строительного гипса.

- •9.Добавки применяемые в технологии производства гипсовых изделий ( по Ратинову), по механизму действия на процес твердения 4 класса.

- •10. Ангидритовые вяжущие вещества

- •11.Высокообжиговое ангидритовое вяжущее(эстрих-гипс)

- •12. Гипсовые и ангидритовые вяжущие из побочных материалов химической промышленности

- •13Строительная воздушная известь. Ее виды.

- •14. .Сырье, технология производства воздушной извести

- •15. Свойства воздушной извести и области ее применения

- •16. Виды твердения воздушной извести.

- •17.Теории твердения минеральных вяжущих веществ

- •18. Магнезиальные вяжущие вещества. Сырье, технология, свойства и применение.

- •1. Каустический магнезит. Сырье, технология получения, свойства и применение.

- •2. Каустический доломит. Сырье, технология получения, свойства и применение.

- •19. . Гидравлическая известь. Сырье, технология получения, свойства и применение.

- •22. Что такое портландцемент

- •23. Химико-минералогический состав пц клинкера.

15. Свойства воздушной извести и области ее применения

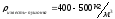

Плотность

в зависимости от степени обжига.

в зависимости от степени обжига.

Плотность гашеной извести

,

,

Средняя

плотность молотой негашеной извести

в зависимости от степени уплотнения,

в зависимости от степени уплотнения,

,

,

.

.

Водопотребность = 300-350

.

Известь относится к медленно схватывающимся,

медленно твердеющим вяжущим веществам.

Начальная прочность 5-7 суток. Молотая

негашеная известь схватывается быстрее:

через 15-60 минут.

.

Известь относится к медленно схватывающимся,

медленно твердеющим вяжущим веществам.

Начальная прочность 5-7 суток. Молотая

негашеная известь схватывается быстрее:

через 15-60 минут.

Тепловыделение при твердении извести:

(

процесс гашения воздушной извести).

Прочность известково-кремнеземистых

компонентов в условиях автоклавного

твердения может достигать до 40 МПа.

Долговечность: растворы и бетоны на

основе извести имеют низкую морозостойкость

(5-10 циклов), но растворы и бетоны имеют

высокую воздухостойкость.

(

процесс гашения воздушной извести).

Прочность известково-кремнеземистых

компонентов в условиях автоклавного

твердения может достигать до 40 МПа.

Долговечность: растворы и бетоны на

основе извести имеют низкую морозостойкость

(5-10 циклов), но растворы и бетоны имеют

высокую воздухостойкость.

Применение воздушной извести:

-

Для известковых растворов и бетонов

-

Для изготовления покрасочных составов

-

Для изготовления композиционных вяжущих веществ

-

Для изготовления изделий автоклавного твердения

16. Виды твердения воздушной извести.

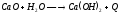

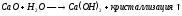

1) Карбонатное твердение воздушной извести - это процесс постепенного затвердевания растворных или бетонных смесей, изготовленных из гашенной извести при воздействии на них углекислоты, воздуха. При этом протекают 2 процесса: 1) кристаллизация окиси гидрата Са из насыщенного раствора; 2) образование карбоната Са (СаСО3).

При этом образуются следующие химические соединения, которые постепенно закристаллизовываются:

2) Гидратное твердение - это процесс постепенного превращения в твердое камневидное тело известковых бетонных смесей или растворных смесей на молотой негашеной извести

Эффект твердения обуславливается взаимным сцеплением и срастанием образующихся субликрокристалических частичек гидрата оксида Ca.

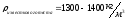

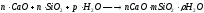

3) Гидросиликатное твердение - это процесс

превращения известково-кремнеземистых

смесей в твердое камневидное тело,

обусловленное образованием гидросиликатов

кальция. В частности при термовлажностной

обработки в автоклавах, насыщенным

паром под давлением 0,9-1,6 МПа или 8-16

атмосфер, при

.

В процессе гидротермической обработки

в системе известь-кремнезем-вода

образуются

.

В процессе гидротермической обработки

в системе известь-кремнезем-вода

образуются

(гидросиликаты

Са).

(гидросиликаты

Са).

17.Теории твердения минеральных вяжущих веществ

Не знаю..кто что знает-сообщите

18. Магнезиальные вяжущие вещества. Сырье, технология, свойства и применение.

1. Каустический магнезит. Сырье, технология получения, свойства и применение.

Каустический магнезит - порошок, состоящий в основном из оксида магния и получаемый помолом магнезита, обожженного при 700-800 °С. В отличие от других вяжущих каустический магнезит затворяют не водой, а растворами хлористого пли сернокислого магния.

Сырьем для получения каустического магнезита служит магнезит - горная порода, состоящая преимущественно из углекислой соли магния МgСО3 в кристаллическом или аморфном состоянии. Кристаллический магнезит - минерал с истинной плотностью 3,1-3,42 г/см3.Помол до остактка на сите №02 до 5-6%, до остатка на сите №008 до 25%

Производство каустического магнезита заключается в добыче сырья, его дроблении, обжиге и помоле. При обжиге магнезита он разлагается по реакции МgСО3 =(700-800) МgO+СО2.

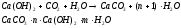

При затворении водой каустический

магнезит твердеет медленно, достигая

небольшой прочности. При затворении же

растворами хлористого магния

или

сернокислого магния

или

сернокислого магния

скорость твердения резко возрастает.

Магнезиальное вяжущее является воздушным

вяжущим веществом. В воде или влажной

атмосфере прочность затвердевшего

материала резко падает. Плотность его

в рыхлонасыпном состоянии 700-850 кг/м3.

скорость твердения резко возрастает.

Магнезиальное вяжущее является воздушным

вяжущим веществом. В воде или влажной

атмосфере прочность затвердевшего

материала резко падает. Плотность его

в рыхлонасыпном состоянии 700-850 кг/м3.

Сроки схватывания каустического магнезита в основном зависят от температуры обжига и тонкости помола. Обычно начало схватывания его наступает не ранее 20 мин, а конец схватывания - не позднее 6 ч от начала затворения.

Каустический магнезит является быстротвердеющим вяжущим веществом, обладающим высокой конечной прочностью. Магнезиальный цемент, затворенный водным раствором хлористого магния плотностью 1,2 г/см3, через 1 сут твердения на воздухе имеет прочность на растяжение не менее 1,5 МПа, а через 28 сут - 3,5-4,5 МПа, прочность на сжатие до 30-60 МПа и более. Обычно через сутки прочность растворов и бетонов достигает 35-50 %, а через 7 сут - 60-90 % наибольшего значения, получаемого при твердении в воздушной среде при обычных температурах.

Магнезиальный цемент в строительстве применяют для устройства теплых бесшовных, так называемых ксилолитовых полов, основным заполнителем которых служат древесные опилки: эти полы относительно малотеплопроводны, мало истираются, негорючи; для изготовления фибролитовых плит, получаемых формованием из смеси органических заполнителей (стружки, костры и др.) и каустического магнезита, затворяемого раствором соли магния.