- •1.Принципи побудови сучасних виробництв реа.

- •6. Планування цехів та дільниць підприємств радіотехнічного виробництва.

- •7. Класифікація типу виробництва. Основні види документів виробничих підрозділів.

- •9. Нормативно-технологічна документація цеху в залежності від етапу розробки реа.

- •10. Технологічність приладів та апаратів. Методи розрахунку. Критерії технологічності.

- •11. Шляхи підвищення технологічності в залежності від етапу розробки і освоєння виробництва.

- •12. Технічне нормування трудомісткості технологічних процесів. Точність нормування.

- •13. Методика визначення затрат робочого часу та шляхи зменшення собівартості продукції.

- •Штучний час на виріб визначається як сума часів на всіх операціях

- •14. Методи забезпечення оптимальних розмірів партії виробів реа в серійному та масовому виробництві.

- •15. Класифікація способів обробки металів та особливості цехів для виготовлення заготовок.

- •16. Виробничий процес виготовлення деталей та заготовок методом лиття. Оснастка, обладнання.

- •17. Виробничий процес механічної обробки фрезеруванням. Інструмент, обладнання.

- •18. Виробничий процес обробки виробів на токарних верстатах. Інструмент. Обладнання.

- •19. Методи виявлення виробничих похибок та шляхи підвищення точності механічної механічної обробки деталей

- •20. Методи розрахунку припусків заготовок для механічної обробки деталей.

- •21. Методика розрахунку розмірних ланцюгів при зміні технологічної бази на основі повної та неповної взаємозамінності

- •22. Вибір технологічного устаткування, інструменту та оснастки для виготовлення деталей штампуванням

- •23. Методи розрахунку технологічних допусків при багатоопераційному процесі виготовлення реа.

- •24. Виробничий процес виготовлення заготовок і деталей методом холодної штамповки.

- •25. Методи раціонального розкрою листових матеріалів для холодної штамповки.

- •26. Особливості групових операцій холодної штамповки в залежності від типу виробництва.

- •27. Методи розрахунку розмірів заготовок для одержання деталей гнуттям.

- •28. Методи розрахунку розмірів заготовок для одержання деталей витяжкою.

- •29. Особливості одержання деталей шляхом ударного видавлювання металу. Обладнання, інструмент.

- •30. Особливості виробничих процесів для термічної обробки деталей реа із кольорових сплавів.

- •31. Особливості виробничих процесів для термічної обробки деталей рема із легованих та нелегованих сталей.

- •32. Організаційні основи виготовлення заготовок та деталей із термопластичних матеріалів. Основні характеристики обладнання.

- •33.Особливості підготовки виробництва і проектування технологічної оснастки для виготовлення деталей із термопластичних матеріалів.

- •34. Організаційні основи виготовлення деталей із термореактивних матеріалів. Основні характеристики.

- •38. Особливості виробничих процесів виготовлення друкованих плат. Недоліки та переваги методів виготовлення.

- •40.Особливості виробничих процесів складання реа.

- •41.Особливості виробничих процесів одержання нероз’ємних з’єднань: зварюванням, паянням.

- •42. Технологічне обладнання для проведення нероз’ємних з’єднань методами зварювання і пайки

- •43. Організація контролю та випробування якості зварювання та пайки.

- •44. Планування дільниць для групових методів одержання нероз’ємних з’єднань при складанні реа

- •45 Особливості виробничих процесів проведення нероз’ємного термокомпресійного з’єднання. Методи контролю якості.

- •46 Особливості виробничих процесів проведення нероз’ємного кондесаторного зварювання. Контроль герметичності шва для імс.

- •47 Особливості виробничих процесів нанесення зображень на площинну поверхню: фотолітографія, сіткографія, офсетний друк.

- •48. Організація контролю фотолітографічних процесів для виготовлення імс та комутаційних з’єднань реа.

- •49. Планування цехів і особливості виробничих процесів проведення гальванічних покрить металічних поверхонь деталей.

- •50. Механічне кріплення керамічних виробів один з одним,

- •51. Організація контролю якості та забезпечення стабільності технологічного процесу при нанесенні тонких плівок у вакуумі.

- •52. Особливості виробничих процесів нанесення товстих плівок на діелектричну та металічну основу. Методи контролю якості

- •53. Планування цехів для проведення лакофарбових покрить металічних і неметалічних поверхонь. Методи контролю якості.

- •55. Особливості виробничих процесів складання реа з використанням друкованих комутаційних плат.

- •56. Засоби і методи підвищення надійності паяних з’єднань при складанні реа.(228ст.Книжка ткачука краще написано трохи )

- •57. Особливості виробничих процесів очистки вузлів друкованих плат перед герметизацією та методи контролю якості очистки. (117, 127низ Osnovy_konstruir_tehnologii_proizv_elektronn_el)

- •Механічна обробка поверхні

- •58. Організація контролю якості паяних з’єднань реа із застосуванням мікропроцесорної техніки.

- •59. Організація складально-монтажних, регулювально-наладочних та контрольно-випробовувальних робіт при виготовленні реа.

- •60. Методи аналізу техніко-економічних і організаційно-технологічних показників дільниць, цехів в залежності від типу виробництва.

- •61. Особливості виробничих процесів проведення заливки, просочування, обволікування та герметизації виробів реа. (стр 115, 123 Osnovy_konstruir_tehnologii_proizv_elektronn_el)

- •62. Аналіз причин виникнення виробничих дефектів в процесі герметизації реа. Шляхи покращення якості продукції.

- •63. Роль метрологічного устаткування, що використовується у виробничому процесі складання і наладки реа.

- •64. Виробничі похибки, методи їх аналізу. Шляхи попередження виготовлення бракованих виробів.

- •65. Особливості проектування пристосувань для забезпечення процесу складання реа з регламентованим та нерегламентованим тактом функціонування конвейєрних ліній.

- •66. Особливості виробничих процесів монтажу реа накруткою. Надійність з’єднання. Матеріали, обладнання.

- •68. Методи розрахунку техніко-економічних показників для різних технологічних систем і рівнів автоматизації виробничого процесу.

- •69. Особливості побудови і функціонування систем управління виробничими процесами виготовлення реа.

- •70. Статична і динамічна точність забезпечення проведення технологічних процесів та взаємозв’язок із стабільністю виробництва.

- •71. Особливості побудови гнучких автоматизованих виробництв при виготовленні деталей реа.

- •72. Організаційні основи і показники контролю якості продукції після монтажу реа. Особливості і об’єм випробування.

- •73. Особливості виробничих процесів і об’єми підготовки радіоелементів до монтажу реа в залежності від типу виробництва.

- •74. Особливості виробничих процесів регулювання та наладки радіоапаратури для блочних конструкцій

- •75. Організаційні основи побудови оптимальних дільниць для регулювання та наладки реа.

- •76. Особливості побудови дільниць для технологічного тренування електронних вузлів. Оптимізація попереднього та вихідного тренування реа.

- •77. Особливості виробничих процесів для групових методів монтажу вузлів реа.

- •78. Методика розрахунку чисельності технічного персоналу для типових дільниць складання реа в умовах дрібносерійного і серійного виробництва.

- •79. Організація робочого місця монтажника при складанні реа в умовах дрібносерійного виробництва.

- •80. Особливості виробничих процесів автоматизованого контролю електронних вузлів реа.

- •81. Організація робочого місця монтажника і регулювальника при складанні реа в умовах масового і крупносерійного виробництва.

33.Особливості підготовки виробництва і проектування технологічної оснастки для виготовлення деталей із термопластичних матеріалів.

Термопластичні пластмаси під дією тепла і тиску набувають плинність, заповнюючи прес-форму, після охолодження тверднуть, але не переходять в неплавкое і нерозчинний стан.

Технологічний процес виготовлення деталей з термопластичних матеріалів

Найбільш поширеними процесами виготовлення деталей з термопластичних матеріалів є:

- Лиття під тиском - для обробки термопластичних матеріалів (термопластів);

- Формування - переказ необхідної форми листовим термопластичних матеріалів.

Лиття під тиском

Застосовується для виготовлення складних деталей з термопластичних мас з великою кількістю арматури і складної конфігурації. Воно проводиться на спеціальних машинах, які називаються інжекційними.

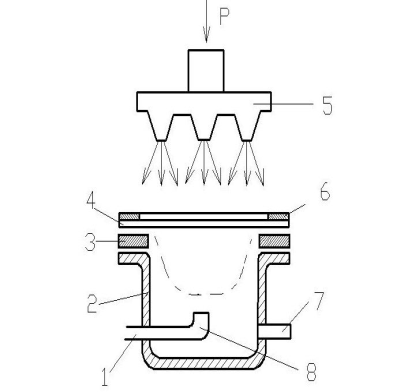

Рис. 1. Лиття пластмас під тиском

У бункер (1) завантажують гранульовану пластмасу, звідки через дозуючий пристрій (2) гранули в необхідному обсязі для одного уприскування надходять в циліндр (4) з нагрівальним пристроєм (5).

Температура пластмаси в циліндрі підвищується від початкової на вході до заданої технологічним режимом (185-280 º С) на виході. Пуансон (3) впорскує розплавлену прес-масу у охолоджувану водою прес-форму (6) t = 30-40 º C при тиску 20 МПа.

Через те, що температура прес-форми нижче температури впорснутої у неї прес-маси виливок швидко охолоджується, і твердне, зменшуючись в об'ємі.

У порожнині прес-форми утворюється незайнятий об'єм, тому для заповнення всього обсягу, а також для збереження впорснути пластмаси плунжером (3) підтримується тиск з урахуванням часу, визначальним затвердіння виливки в прес-формі.

Після такої витримки плунжер (3) відходить вправо і з завантажувального бункера (1) в циліндр (4) надходить нова порція прес-матеріалу. Цикл повторюється.

Після необхідної витримки для охолодження відлитої деталі половинки форми розкриваються і деталь видаляється.

Весь цикл обробки проводиться автоматично. Тому даний спосіб виготовлення пластмасових виробів є одним з найбільш продуктивних. Питомий тиск при литті термопластів в залежності від марки матеріалу застосовується в межах від 50 до 300 МН / м 2. Виріб витягується з форми після охолодження до 40-60 º С.

Витяг вироби у формі не перевищує 40-50 с.

Пневматичне формування

Цим способом виготовляють деталі з листових термопластичних матеріалів. Сутність процесу полягає в тому, що розігрітий лист матеріалу набуває форму матриці під дією надлишкового тиску або під впливом вакууму.

Вакуумний спосіб застосовується для глибокої витяжки захисних ковпачків, кожухів і ін деталей.

Рис. 4. Пневматична формування

Литьевая заготівля (4) закріплюється на відбортовка верхнього фланця (2) притискним кільцем (6).

При включенні вакуумного насоса через штуцер (7) в циліндрі (2) створюється розрядження та листова заготівля, що нагрівається гарячим повітрям з розсіювачів (5) під дією атмосферного тиску витягується.

Процес витягування триває до моменту зіткнення стінки виготовляється вироби з електричним контактним вимикачем (8). При спрацьовуванні вимикача відключається вакуумний насос і тиск в циліндрі підвищується до атмосферного.

Помістивши в циліндр форми різного профілю, можна виготовляти вироби зі складною кривизною поверхні.