- •Тульский государственный университет кафедра “Электротехника и электрооборудование” Проектирование электротехнических устройств

- •2.Оценка решения, целью которой является сравнение однотипных объектов для их выбора или для сопоставления абсолютных значений их свойств с требуемыми.

- •Измерительное устройство

- •Отказы элементов и систем

- •Расчет сварных односторонних швов на срез выполняется по формуле

- •Где []cр.- допускаемое напряжение на срез для соответствующего шва.

- •Тогда внутренний диаметр резьбы

- •Решение :

- •Опоры на шарикоподшипниках

Решение :

1. Определим реакции в опорах:

2. Найдем диаметр цапфы для наиболее нагруженной опоры

Из конструктивных соображений выбираем диаметры цапф обеих опор равными d = 1,5 мм, тогда длина цапфы

![]()

3. Проверим отсутствие перегрева опоры

![]()

Так

как Nтр= 6![]() 103

Вт/м2 меньше [N]=

5

103

Вт/м2 меньше [N]=

5![]() 104Вт/м2,

то перегрев опоры находится в допустимых

пределах.

104Вт/м2,

то перегрев опоры находится в допустимых

пределах.

4. Вычислим суммарный момент сил трения в обеих опорах по формуле (14)

![]()

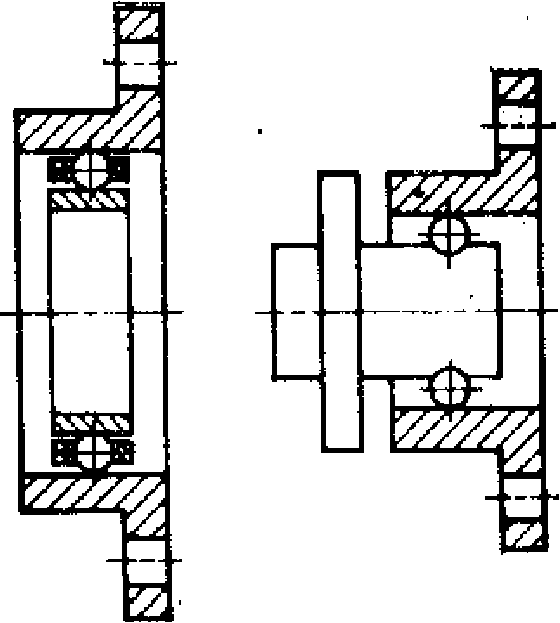

Опоры на шарикоподшипниках

В качестве опор трения качения наиболее широко применяются шариковые подшипники. Это обусловлено тем, что шариковые подшипники имеют незначительный момент трения (в 5—10 раз меньше, чем у опор скольжения), мало чувствительны к колебаниям окружающей температуры, хорошо работают в динамических условиях, допускают высокую частоту вращения, обеспечивают высокую точность центрирования и хорошую износостойкость.

Шарикоподшипники состоят из двух или более колец, между которыми находятся шарики. Шарики могут быть заключены в сепаратор, который обеспечивает их равномерное распределение по дорожке качения.

Шарикоподшипники классифицируют по различным признакам. По точности основных размеров и точности вращения шарикоподшипники делят на пять классов точности в порядке ее повышения: 0; 6, 5; 4 и 2 (ГОСТ 520—71).

По направлению действия нагрузки подшипники делят на радиальные, радиально-упорпые и упорные.

Радиальные шарикоподшипники (рис. 22, а) могут воспринимать радиальные и осевые нагрузки, достигающие 70 % неиспользованной допустимой радиальной нагрузки. Эти подшипники допускают высокую частоту вращения и их можно применять при чисто осиной нагрузке и высокой частоте вращения, когда упорные подшипники уже неработоспособны.

Р ис.

22. Шарикоподшипники

ис.

22. Шарикоподшипники

Рис. 23. Радиально-упорный шарикоподшипник

![]()

.

При принятии специальных мер для этих подшипников допустима частота вращения, об/мин,

![]()

где D — наружный диаметр подшипника, см; d — диаметр посадочного отверстия внутреннего кольца подшипника, см.

При действии комбинированных нагрузок применяют радиально-упорные

(рис.

23) шарикоподшипники, нагрузочная

способность которых зависит от угла

контакта

![]() между линией давления шариков и

перпендикуляром к оси вращения подшипника.

между линией давления шариков и

перпендикуляром к оси вращения подшипника.

Угол

![]() для стандартных подшипников изменяется

в пределах 12—36°, С увеличением угла

для стандартных подшипников изменяется

в пределах 12—36°, С увеличением угла

![]() осевая грузоподъемность подшипников

возрастает.

осевая грузоподъемность подшипников

возрастает.

Радиально-упорные подшипники с небольшим углом контакта (12°) по скоростным данным не уступают радиальным подшипникам, но с увеличением угла контакта скоростные возможности этих подшипников снижаются.

Упорные шарикоподшипники (рис. 24) могут воспринимать только осевые нагрузки. Допускаемая частота вращения упорных подшипников весьма ограничена, а момент трения достаточно велик. При больших осевых нагрузках и значительных частотах вращения вместо упорных подшипников применяют радиально-упорные шарикоподшипники с большим углом контакта.

Рис. 24. Упорный шарикоподшипник

По числу рядов тел качения подшипники делят на однорядные, двухрядные, четырехрядные и многорядные. С ростом числа рядов тел качения существенно растет момент сил трения, поэтому применяют в основном однорядные подшипники.

По способности к самоустановке различают самоустанавливающиеся и несамоустанавливающиеся подшипники. Радиальные подшипники, хотя и не являются самоустанавливающимися, но допускают при небольшой частоте вращения незначительные перекосы осей. Однако с увеличением перекосов снижается долговечность подшипников.

Рис. 25. Совмещённая шарикоподшипниковая опора

По

скорости вращения различают

высокоскоростные,

особо скоростные

и с малой

скоростью вращения

подшипники. Высокоскоростными считаются

подшипники, для которых максимальная

частота вращения, об/мин, °![]() .

В качестве высокоскоростных подшипников

применяются радиальные, радиально-упорные

подшипники и совмещенные опоры (рис.

25). Совмещение опор позволяет повысить

точность монтажа и, следовательно,

долговечность опоры.

.

В качестве высокоскоростных подшипников

применяются радиальные, радиально-упорные

подшипники и совмещенные опоры (рис.

25). Совмещение опор позволяет повысить

точность монтажа и, следовательно,

долговечность опоры.

К особо скоростным подшипникам относятся подшипники, допускающие частоту вращения более 100 000 об/мин. В этом случае применяют радиальные и радиально-упорные подшипники высокого класса точности, не ниже 4 (2). Несмотря па высокую точность изготовления и монтажа, особо скоростные подшипники не имеют пока достаточной надежности и не отличаются долговечностью.

Для уменьшения размеров подшипниковых опор применяют подшипники без сепараторов, так называемые насыпные подшипники (рис. 26). В этих подшипниках для уменьшения потерь на трение и увеличения долговечности желательно, чтобы касательные оа и оb, проведенные через точки касания шарика с наружным и внутренним кольцами (см. рис. 22, д), пересекались в точке, лежащей на оси вращения.

Для увеличения точности фиксации центра масс подвижной системы в радиальном и осевом направлениях применяют подшипники с трех- или четырехточечным контактом (рис. 27). Эти подшипники могут быть как с неразъемными (рис. 27, а, в, д), так и с разъемными внутренними и наружными кольцами (рис. 27, б. г). Дорожки качения таких подшипников образуются или двумя сферическими поверхностями одинакового радиуса из разных центров (рис. 27, а—г) или плоскими поверхностями (рис. 27, д). Контакт шарика с внутренним кольцом происходит в двух точках. Наружное кольцо трехточечных подшипников контактирует с шариком в одной точке (рис. 27, б, в) и выполняется с желобом, как у обычного радиального однорядного шарикоподшипника.

Наружное

кольцо четырехточечного подшипника

контактирует с шариком в двух точках

(рис. 27, а, д).

Угол контакта

![]() как правило, равен 20—28°, но иногда

достигает 35— 40°.

как правило, равен 20—28°, но иногда

достигает 35— 40°.

Рис. 27. шарикоподшипники с трех и четырех точечным контактом

Рис. 28. Шарикоподшипники типа "гладкая втулка"

С увеличением угла контакта возрастает допустимая нагрузка на подшипник, но увеличивается и момент трения, особенно при действии радиальной нагрузки. Поэтому трех- и четырехточечные подшипники рекомендуется применять в основном для восприятия осевых и небольших радиальных нагрузок.

Разработаны специальные чувствительные подшипники типа гладкая втулка

(рис. 28) с малыми потерями на трение. Такие подшипники могут воспринимать только радиальные нагрузки, и поэтому их используют в паре с радиально-упорными подшипниками. Кроме малого момента трения в подшипниках типа гладкая втулка обеспечивается компенсация линейных перемещений подвижной системы, вызванных тепловыми или другими факторами. Это происходит за счет перемещения шарика по наружному кольцу (по гладкой втулке) без деформаций деталей, поэтому такие подшипники называют еще плавающими.

Для получения высоких эксплуатационных характеристик необходимо тщательно отрабатывать технологию и правильно выбирать материалы, из которых изготовляются шарикоподшипники. Материалы деталей подшипника должны позволять получать требуемое качество их обработки, высокую износостойкость и стабильность механических и физических характеристик. Шарики и кольца подшипников изготовляют из высокоуглеродистых хромистых сталей, реже из сталей У10, У12, немагнитной нержавеющей стали, из бериллиевой бронзы (с соответствующей термообработкой). Для сепараторов используют металлы (стали, латуни, бронзы), текстолит, фторопласт, полиэтилен, капрон, найлон.

Весьма разнообразны конструкции сепараторов. В массовом производстве принят сепаратор змейковой конструкции (штампованный), состоящий из двух полусепараторов, соединенных заклепками или отгибающимися усиками. В скоростных подшипниках применяют массивные сепараторы из латуни, графитизированной стали, текстолита, пористого полиамида. Для уменьшения потерь на трение и увеличения долговечности на металлические сепараторы наносится тонкий слой твердой смазки (дисульфида молибдена, золота, графита и др.), пористые сепараторы пропитывают маслом.

Смазка подшипников. Одним из важнейших условий нормальной работы подшипника является правильный выбор смазочного материала. Смазка во многом определяет долговечность подшипника. Особенно возросла роль смазки с увеличением частоты вращения, температуры и нагрузок подшипниковых опор. От выбора смазочного материала и количества вводимой смазки в значительной степени зависит момент сил трения в шарикоподшипнике. Смазку подшипника уменьшает трение скольжения между его деталями, защищает от коррозии, препятствует загрязнению, нормализует теплообмен, уменьшает износ и шум при работе.

Для смазки подшипников применяют жидкие, консистентные, твердые смазки и их комбинации,

К числу жидких смазок относятся многочисленные минеральные (нефтяные) масла, полученные перегонкой тяжелых нефтепродуктов, а также синтетические масла из органического и неорганического сырья. Свойства минеральных масел улучшаются с помощью различных присадок: моющих, антиокислительных, антикоррозийных, вязкостных и др.

Консистентные смазки представляют собой комбинацию минеральных масел с различными загустителями. В качестве загустителя чаще всего используют различные мыла (соли естественных или синтетических жирных кислот). При этом мыла кристаллизуются в виде волокон, образующих структурный каркас смазки, в котором удерживается за счет адсорбционных сил масло. Кроме специальных присадок в смазки часто добавляют дисульфид молибдена, графит и порошкообразные металлы.

Название смазки определяется названием металла, входящего в состав мыла, т. е. основанием мыла. Наибольшее распространение получили кальциевые, натровые, натрово-кальциевые и литиевые смазки.

Кальциевые смазки (солидолы) самые дешевые, они имеют низкую температуру плавления (75—85°С), в воде нерастворимы, обладают гладкой структурой, маслянисты. Верхняя температура применения солидолов ограничена 50—60 °С, так как в состав солидола входит вода (~3 %) и испарение ее при высокой температуре приводит к разрушению смазки — смазка расслаивается на масло и мыло.

Натровые смазки (консталины), применяемые до температуры 125 0С, гигроскопичны и растворяются в воде.

Натрово-кальциевые смазки по своим свойствам занимают промежуточное место между натровыми и кальциевыми смазками.

Литиевые смазки водоупорны, имеют наиболее широкий интервал рабочей температуры. Эти смазки получили наибольшее распространение в САУ, например смазка ЦИАТИМ-201 с рабочим интервалом температуры от - (50—60°С) до +(100—120 °С).

В настоящее время в качестве смазок начинают использовать вещества, обращающиеся в жидкость при повышенных или при очень низких (криогенных) температурах. К первому типу веществ относятся металлы с низкой температурой плавления (ртуть, калий, натрий), а также стекло, ко второму типу — сжиженные газы.

При работе в условиях высокого вакуума, повышенной радиации, при низких и высоких температурах применяют твердые смазки, так как жидкие и консистентные смазки в этих условиях разрушаются и быстро теряют свои свойства. Твердые смазки, уступающие по своим характеристикам обычным смазкам при нормальных условиях эксплуатации, в экстремальных условиях, отмеченных выше, могут полностью заменить обычные смазки, так как они стабильны по своим свойствам в очень широком диапазоне температуры и при длительном хранении, почти не испаряются в вакууме и имеют высокую радиационную стойкость.

Наибольшее распространение из твердых смазок получили дисульфид молибдена, графит, индий, серебро.

Графит — это наиболее устойчивая кристаллическая модификация углерода с ярко выраженной слоистой структурой. Поглощение графитом влаги способствует усилению смазывающего эффекта. В обезвоженных средах (в вакууме) он как смазка работает плохо. Графит имеет высокую температуру плавления, хорошо проводит тепло и удовлетворительно электрический ток. Поэтому графит можно с успехом использовать как высокотемпературную смазку.

Дисульфид молибдена обладает прекрасными смазывающими свойствами, что обусловлено анизотропией в строении его кристаллической решетки. Чем чище вещество, тем сильнее проявляются его смазывающие свойства. Причем при высокой температуре (800 °С) и высоком вакууме смазочная способность дисульфида молибдена не только сохраняется, но и заметно улучшается.

Твердые смазки наносят на дорожки качения и сепараторы напылением, втиранием и наплавкой. Выбор типа и количества смазки определяется условиями эксплуатации подшипниковой опоры: частотой вращения, нагрузкой, сроком работы, температурой окружающей среды. При этом следует помнить, что, хотя смазочные масла являются лучшей смазкой для подшипников качения, на практике стремятся использовать консистентные смазки, так как подшипники с такими смазками проще в эксплуатации.

Крепление подшипников.

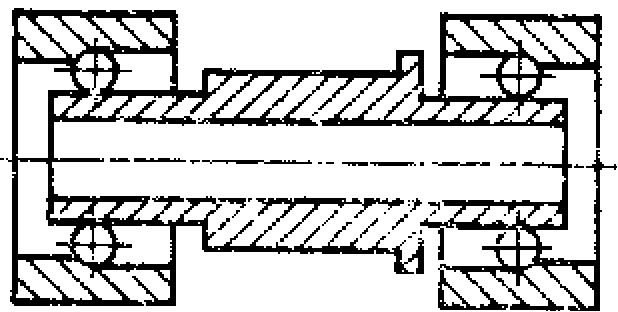

Крепление внутренних колец шарикоподшипников производится чаще всего путем их непосредственной установки на валик с односторонним упором в заплечник (буртик) валика (рисунок 6) или с боковым прижимом деталями. Посадки внутренних колец на валик осуществляется по системе отверстия. Диаметры валиков в местах посадки шарикоподшипников выполняются обычно с предельными отклонениями по h5. Чистота обработки посадочных мест валиков должна быть не ниже. 0,63. В местах перехода посадочного диаметра валика в заплечник большего диаметра рекомендуется предусматривать кольцевую канавку (проточку) шириной 0,5 - 0,8 мм и глубиной 0,15 - 0,2 мм, что необходимо для выхода шлифовального камня при изготовлении валика. Иногда канавку заменяют скруглением: радиусом меньшим радиуса скругления внутреннего кольца подшипника. Крепление наружных колец шарикоподшипников производится путем их непосредственной установки в гнезде корпусов и кронштейнов или с помощью специальных обойм и втулок- фланцев. Во всех случаях посадка наружных колец шарикоподшипников осуществлялась по системе вала. В точном приборостроении чаше всего применяется плотная или напряженная посадка первого класса точности. Диаметры гнезд (отверстий) под шарикоподшипники в стальных обоймах (рисунок 6) выполняются с предельными отклонениями jS 6, а литых корпусах и кронштейнах из алюминиевых сплавов АЛ 2 и АЛ 9 – по k 4, k 5. Гнезда под шарикоподшипники растачиваются в этом случае с высокими классами чистоты поверхности: в стальных обоймах – по 7, в литых корпусах и кронштейнах по 8. Торцы заплечников в обоймах и корпусах обрабатываются по 6. Крепление втулок подшипников скольжения

Неразъемные подшипники выполняют в виде втулок, изготовляемых при небольших диаметрах (в среднем < 50 мм) целиком из антифрикционного материала (бронза, легкие сплавы, антифрикционный чугун), а при больших – из стали с заливкой пластичным антифрикционным материалом (баббит, свинцовая бронза).

Толщина втулок выбирается из ориентировочного соотношения b=1,19d, где d - диаметр вала (наружный диаметр втулок D=1,2d), округляя полученные значения до ближайших стандартных величин.

Втулки сажают в корпусы на посадках р, n, r, s, u, t.

Запресовка не всегда гарантирует от проворачивания. Посадки с большими натягами применяют, если коэффициент линейного расширения втулки меньше чем корпуса и если корпус при работе нагревается. Если коэффициент линейного расширения материала втулки больше чем корпуса, и корпус холодный, то применяют умеренные натяги. Во всех случаях втулки необходимо стопорить от проворачивания и осевого сдвига.

Способы построения приведены на рисунке 4.

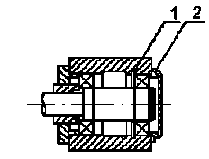

Фиксация вала крышками с двух сторон. Подшипники могут быть установлены с осевым зазором или натягом (регулируется прокладкой 1).

Установка шариковых подшипников с фиксацией вала стопорами 1, 2. Подшипники могут быть установлены с зазором или натягом (регулируется шайбой 4).

С фиксацией правого подшипника стопорным кольцом 1 и крышкой. Второй подшипник плавает в корпусе. Фиксированный подшипник может быть установлен с осевым зазором или плотно (ре-гулируется прокладкой 2).

Установка шариковых подшипников с фиксацией правого подшипника стопорным кольцом и крышкой. Второй подшипник плавает на валу.

Установка шариковых подшипников с фиксацией правого подшипника промежуточной гильзой 1 и крышкой. Второй подшипник плавает в корпусе.

Рисунок 3 – Установка шарикоподшипников

1.Закерновка материала корпуса 2.Завальцовка материала корпуса

на рифтовой буртик

3.Фиксация рифтовым поясом 4.Развальцовка кромок втулки

втулки. Конструкция приме- на конические выточки в кор-

нима для стальных втулок ус- пусе

танавливаемых в корпуса из

мягкого металла

Рисунок 4 – Способы фиксации втулок в корпусе (установка подшипников скольжения)

Цилиндрические зубчатые передачи

Приборные редукторы составлены из однородных элементов: мелкомодульных зубчатых передач, валиков, опор, муфт, отсчетных устройств, стопоров элементов и других механических узлов и деталей.

Определение основных параметров этих элементов, т. е. их расчет или выбор по таблицам, имеет свои особенности и во многих случаях значительно отличается от известных методов расчета деталей машин. Практика проектирования приборных редукторов выработала более простые методы определения параметров отдельных элементов таких редукторов. Это относится к выбору размеров валиков, зубчатых колес, опор, отсчетных устройств и т.д. Некоторые параметры элементов приборных редукторов выбираются из конструктивных соображений.

Зубчатые передачи служат для передачи и преобразования вращательного движения с заданным передаточным отношением. К ним предъявляется требование обеспечение плавности зацепления при высокой кинематической точности, а для реверсивных передач также и обеспечение минимальной величины мертвого хода. Особенностями приборных зубчатых передач являются: малые модули, эвольвентное зацепление, высокая точность, реверсивность и др.

Типовые конструкции цилиндрических зубчатых колес представлены на рисунке 1. По ГОСТу 13733-77 конструкции цилиндрических зубчатых колес разделяются на следующие типы: с односторонней ступицей рисунок 1 а, б, с двухсторонней ступицей рисунок 1 в и дисковые рисунок 1 г. Кроме этих основных типов применяются различные сборочные конструкции зубчатых колес рисунок 1 д – л.

Основными конструктивными размерами колес являются: диаметр посадочного отверстия d, диаметр ступицы d1, длина ступицы b1, ширина венца b, размер выступа малой ступицы b1 и др. Эти размеры должны соответствовать указанным в ГОСТе или в нормалях приборостроения.

Пря небольших наружных диаметрах, а в условиях мелкосерийного производства и при любых диаметрах, венец колеса выполняется вместе со ступицей в виде одной детали. В ступице колеса кроме отверстия под штифт, нарезается резьбовое отверстие под стопорный винт. При крупносерийном производстве изготовление зубчатых колес большого диаметра со ступицами экономически невыгодно. В этом случае применяют напрессовку зубчатого колеса изготовленного из листового материала, на втулку рисунок 1 д или на триб рисунок 1 е. Посадка колеса производится до упора в заплечик втулки или триба, отверстие колеса выполняется с предельным отклонением по Н, а проточка на втулке или трибе – по р, что обеспечивает достаточный гарантированный натяг. Затем колесо 1 закрепляется развальцовкой или расчеканкой (обычно в четырех точках по окружности). Запрессовка колес на трибы чаще всего применяется в малогабаритных редукторах. Проточку на трибе рекомендуется выполнять гладкой для запрессовки стального колеса или со следами от инструмента после нарезке зубьев для запрессовки колеса из цветного металла. Запрессовка и развальцовка колес производятся весьма тщательно, чтобы избежать смещения геометрических осей зубчатого венца и втулки или триба. При изготовлении зубчатых колес 6-й и более высоких степей точности, когда к биениям зубчатых колес предъявляются высокие требования, на втулки в трибы напрессовывают заготовки зубчатых колес, а затем протачивают в размер наружный диаметр колеса и нарезают на нем зубья (иногда обтачивают в сборе также торцы колес). Такой способ обработки значительно уменьшает радиальные биения.

Сборные конструкции зубчатых колес могут быть выполнены и в виде разъемных соединений. На рисунке 1 ж показана сборная конструкция, в которой плоское колесо собрано со втулкой на винтах и зафиксировано штифтом. При этом часто применяют два варианта комплектовки плоского колеса и втулки:

1. Заготовка плоского колеса устанавливается на втулке по посадке

H l l /d l l, привинчивается и штифтуется, а нарезка зубьев производится в комплектовке.

Плоское колесо изготавливается отдельно, устанавливается на втулку

по посадке H 6 / h 5 и закрепляется винтами.

а

а б

б

в

в

г

г

д

д

е

е

ж

ж

з

з

к

к

л

л

Рисунок 1. а – г – конструкция цилиндрических зубчатых колес; д – л – сборные конструкции цилиндрических зубчатых колес.

На рисунке 1 г показана другая сборная конструкция, в которой текстолитовое колесо закреплено на втулке с помощью винтов и шайб. Сопряжение колеся со втулкой осуществляется по диаметру d1, а нарезание зубьев колеса в случае необходимости может быть произведено после сборки.

В точных отсчетных механизмах в качестве выходных звеньев с большими ценами оборотов устанавливаются, как правило, зубчатые колеса с люфтовыбирателями, служащие для устранения мертвого хода в зубчатых передачах.

На рисунке 1 к, л показаны распространенные конструкции зубчатых колес с люфтовыбирателями. Они различаются по типу применяемых пружин и способу их крепления. В обеих конструкциях зубчатые колеса состоят из двух частей и, одна из которых жестко связана со ступицей колеся, а другая свободно надета на выступ ступицы. Между собой обе части соединены пружинами и перед сцеплением с нарезным (ведущим) колесом разводятся в различные стороны так, чтобы обеспечить необходимый натяг пружин. Момент развиваемый пружинами люфтовыбирателя должен в 1,5 – 2,0 раза превышать момент вращения на ведомом колесе. Только в этом случае будет гарантирована безлюфтная передача угла поворота при любом направлении вращения колес. В конструкции изображенной на рисунке 1 л выборка бокового зазора передачи осуществляется спиральной пружиной 4, расположенной во внутренних выточках обеих колеса, а другой – в отверстии правой части. Во второй конструкции рисунок 1 л цилиндрические пружины растяжения установлены в окнах разрезного колеса и после сцепления последнего с ведущим колесом создают натяг одной части разрезного колеса относительно другой его части, что обеспечивает выборку зазоров в данной зубчатой паре.

В большинстве случаев зубчатые колеса и муфты, применяемые в точном приборостроении, крепятся на валиках с помощью гладких конических штифтов. Такой способ крепления обеспечивает жесткое безлюфтное соединение деталей и исключает смещение колес и муфт вдоль валиков и по углу поворота. Соединение зубчатых колес к муфт с валиками осуществляется обычно по посадке с натягом H6 / h5 (рисунок 2).

Круглая развальцовка Раскерновка вала в углубления на стыке вала и ступицы

Расчеканка вала в пазы Завальцовка ступицы на валу лыской

на ступице

Соединение с натягом Рифтовое соединение

Сегментная шпонка. Фиксация ступицы нажимным винтом.

Библиографический список

1.Современные методы проектирования систем автоматического управления / Под ред. акад. Б.Н. Петрова и др. – М. : Машиностроение, 1967 – 703 с.

2.Руководство по проектированию систем автоматического управления / под ред. проф. В.А. Бесекерского – М. : Высшая школа, 1983 – 295 с.

3.Букатов В.А., Бургонский А.С., Тумаркин В.И. Машинное проектирование систем автоматического регулирования. – Л. : Судостроение, 1978 – 252 с.

4.Конструирование приборов / под. ред. Краузе