- •Тульский государственный университет кафедра “Электротехника и электрооборудование” Проектирование электротехнических устройств

- •2.Оценка решения, целью которой является сравнение однотипных объектов для их выбора или для сопоставления абсолютных значений их свойств с требуемыми.

- •Измерительное устройство

- •Отказы элементов и систем

- •Расчет сварных односторонних швов на срез выполняется по формуле

- •Где []cр.- допускаемое напряжение на срез для соответствующего шва.

- •Тогда внутренний диаметр резьбы

- •Решение :

- •Опоры на шарикоподшипниках

Тогда внутренний диаметр резьбы

![]()

Нагруженное соединение, воспринимающие поперечную нагрузку, работает в неблагоприятных условиях, так как болт должен быть затянут с такой силой Q0, чтобы возникающая в стыке сила трения была больше сдвигающей силы. При этом расчетная сила затяжки оказывается па порядок больше, чем сдвигающее усилие, и, следовательно, требуется выбирать болты большего диаметра. Поэтому целесообразно разгружать болты от поперечных нагрузок, устанавливая в соединяемых деталях шпонки, штифты, втулки и т. п.

Штифтовые соединения. Соединение деталей, осуществляемое с помощью цилиндрического или конического стержня сплошного или полого, называется штифтовым, а сам стержень штифтом. Штифты применяют для скрепления деталей, фиксации их относительного положения н задания направлении перемещения деталей. Основное распространение получили цилиндрические (рис. 7, а) и конические (рис. 7. б) штифты (ГОСТ 3\'28— 70 и ГОСТ 3129 -70), но в отдельных случаях используют конические разводные, пружинные, насечные и другие штифты. Рекомендации по выбору и технологии установки штифтов приведены в работах [24, 26 ].

Рис. 7. Соединение штифтами

Диаметр цилиндрического штифта d, погруженного поперечной силой Р, рассчитывают из условия прочности на срез

![]() (7)

(7)

где []ср допускаемое напряжение на срез.

При

расчете штифтов, передающих крутящий

момент

![]() ,

в формулу (7) подставляют значение силы

P

=Mк/dв,

где dв—

диаметр

вала. В случае применения конического

штифта в формуле (7) под диаметром

понимается средний диаметр штифта d

= 1/2 (d1+d2),

где d1

и d2—

минимальный и максимальный его диаметры.

,

в формулу (7) подставляют значение силы

P

=Mк/dв,

где dв—

диаметр

вала. В случае применения конического

штифта в формуле (7) под диаметром

понимается средний диаметр штифта d

= 1/2 (d1+d2),

где d1

и d2—

минимальный и максимальный его диаметры.

Для изготовления штифтов в зависимости от материала соединяемых деталей применяют стали 15, 45, У8А, А12, а также стали марок Ст6, Ст7, Ст8.

Лекция 8 Валы и оси, опоры

-

Валы и оси.

-

Опоры приборов Общие требования к опорам их классификация.

-

Цилиндрические опоры

-

Опоры на шарикоподшипниках

-

Крепление подшипников

-

Цилиндрические зубчатые передачи

Валы и оси

Детали, на которых базируются вращающиеся части приборов, в зависимости от вида нагружения называют валами или осями.

Вал — это деталь, которая служит для передачи крутящего момента и одновременно является базой подвижной системы. Под осью понимается деталь, не передающая крутящего момента, но обеспечивающая определенное положение геометрической оси вращения подвижной системы. Если ось вращается вместе с закрепленными на ней деталями, то она называется подвижной (рис. 8, а), в противном случае —неподвижной (рис. 8, б). Типичная конструкция вала приведена на рис. 8,6. В зависимости от назначения и условий эксплуатации осей и валов их конструкция, размеры и материалы могут быть весьма разнообразными. Материалом для изготовления этих деталей, как правило, служат качественные конструкционные и высокоуглеродистые инструментальные стали. Для обеспечения немагнитности применяют бронзу, латунь, дюралюминий. В особых случаях, когда требуются высокие электроизоляционные свойства, используют керамику или слоистые пластики.

Для обеспечения достаточной прочности при минимальной массе оси и валы изготовляют ступенчатой формы (рис. 9), приближающейся к форме тела равного сопротивления изгибу. Участки осей и валов, опирающиеся на опоры, называются цапфами. Цапфы, опирающиеся на концевые опоры и воспринимающие радиальные нагрузки, называются шипами, а расположенные между концевыми опорами — шейками. Цапфы, воспринимающие осевые нагрузки, называются пятами. Для уменьшения массы и обеспечения удобства электромонтажа, а также подвода жидкостей и газа оси и валы иногда делают полыми. Если отношение диаметра отверстия к наружному диаметру вала не превышает 0,5—0,6, то прочность вала уменьшается не более чем на 15 °/о, в то время как экономия в массе может достигать 40 %.

Рис. 8. Конструкции осей и вала Рис. 9. Вал ступенчатой формы

В приборостроении ввиду малости нагрузок на оси и .валы их не рассчитывают, а выбирают из конструктивных соображений. В ответственных случаях расчет валов и осей той формы выполняют, используя методы теории сопротивления материалов.

Диаметр вала д. при нагружении крутящим Mk и изгибающим Ми моментами определяют по формуле

![]() (8)

(8)

где [] —допускаемое напряжение с учетом характера нагрузки (постоянная, пульсирующая, знакопеременная).

Диаметр оси рассчитывают но формуле (8), в которой следует положить Мк = 0.

Детали на осях и валах крепят различными способами, используя разъемные (стопорными винтами, штифтами, на шпонке, цанговым зажимом и т. п.) и неразъемные соединения (пайка, сварка, напрессовка, расклепка, развальцовка, кернение, заформовка оси в материал детали и т. и.).

Опоры приборов Общие требования к опорам их классификация

Устройства, обеспечивающие движение одной детали относительно другой по заданной траектории с требуемой точностью, называются опорами при вращательном движении и направляющими при поступательном движении деталей

Основные требования, предъявляемые к опорам: минимальный момент трения, обеспечение заданной точности направления оси, надежность работы и долговечность, нечувствительность к атмосферным воздействиям, вибрациям и ударам, простота конструкции и малая стоимость изготовления.

Чаще всего опоры классифицируют по:

-

характеру трения между подвижным и неподвижным элементами опоры:

-

опоры с трением скольжения,

-

опоры с трением качения,

-

упругие опоры,

-

газовые и жидкостные опоры, магнитные, криогенные и электростатические подвесы.

-

характеру воспринимаемой нагрузки:

-

-

-

осевые,

-

радиальные,

-

радиально-упорные,

-

по форме

-

цилиндрические,

-

конические

-

сферические

-

размеру рабочих тел (миниатюрные, средние и т. п.),

-

точности (сверхпрецизионные, прецизионные и т. п.),

-

по характеру смазки.

-

Несмотря на широкое распространение опор качения, опоры скольжения, исторически появившиеся раньше, в настоящее время переживают второе рождение вследствие внедрения эффекта избирательного переноса и эффекта получения сверхнизкого трения. Опоры с трением скольжения работают со смазочным слоем между трущимися поверхностями. Масляная пленка создает упругую подушку, демпфирующую вибрационные и ударные нагрузки. В большинстве случаев опоры с трением скольжения более просты, имеют меньшие размеры, чем опоры с трением качения. Однако использование опор качения позволяет резко уменьшить силы и моменты трения, обеспечить лучшее центрирование вращающихся деталей. Уменьшение трения в опорах прецизионных приборов может быть достигнуто применением опор с воздушным или жидкостным трением, упругих опор или опор на магнитном подвесе.

Цилиндрические опоры

Из опор скольжения наиболее широко используются цилиндрические опоры. Они просты но конструкции, имеют малые размеры и массу, могут воспринимать значительные нагрузки как радиальные, так н осевые, надежно работают в условиях вибрации и ударов. К недостаткам этих опор следует отнести невысокую точность направления и центрирования оси вследствие радиальных зазоров, довольно большой момент трения.

Опора состоит из охватываемой детали (конец вала или оси), называемой цапфой или шипом, и охватывающей детали — подшипника. Если опора воспринимает только осевую нагрузку, то опорная поверхность вала называется пятой, а сама опора — подпятником. Различные конструктивные варианты выполнения цапф и подшипников показаны на рис. 10.

Рис. 10 Конструкции цилиндрических опор скольжения. Рис. 11. Опоры на камнях

Материалом для изготовления цапф служат инструментальные стали У8А, У10А, У12, 35, 45, 50, 60, термически обработанные до твердости ННС 55—62; кобальто-вольфрамовые сплавы, нержавеющие стали типа 1Х18Н9Т, титан ВТ1 или ВТ-4, а также немагнитные сплавы типа 40КНХМ. Чтобы снизить трение в опоре для подшипника и цапфы выбирают разнородные материалы, поэтому подшипники обычно изготовляют из латуни (ЛМц58—2—2, ЛКС80—3—3, ЛАЖ60—1—1Л), фосфористой (БрОФ10—1) и бериллиевой бронзы (БрБ2; БрБ2,5), нейзильбера (МНЦ15—20) и некоторых других сплавов (КНЦ, ЦАМ).

Для уменьшения трения и износа в точных приборах применяют опоры на камнях (рис. II), изготовляемых из природных и искусственных минералов (агата, корунда, рубина, сапфира). Все шире в приборостроении для изготовления подшипников применяются пластмассы и металлокерамика. Подшипники из пластмасс могут работать без смазки, мало изнашиваются, хорошо работают в условиях вибрации. Наиболее широко используются капрон, фторопласт-4, найлон. Для снижения трения в пластмассу вводят дисульфид молибдена, тальк или графит. Металлокерамические подшипники изготовляют спеканием из порошков бронзы, железа. Такие подшипники, пропитанные маслом или графитовой смазкой, хорошо работают в условиях высокого вакуума и при высоких температурах.

Сопряжение цапф с подшипником выполняется по посадке Н7//7, Н8/^8 или Н9//9. Шероховатость поверхности 7?г^0,2-—0,8 мкм. Расчет цилиндрической опоры заключается в нахождении момента трения и геометрических размеров, определяемых из условий обеспечения достаточной прочности и износоустойчивости.

Расчет цилиндрической опоры, нагруженной радиальными силами. Для опоры (рис. 12),

Рис. 12. Цилиндрическая опора

нагруженной радиальной силой Р, составим условие прочности на изгиб:

![]() (9)

(9)

где и — нормальное напряжение при изгибе; []и — допускаемое напряжение при изгибе; Ми — изгибающий момент; Wи — осевой момент сопротивления сечения деформации изгиба. Для круглого сечения

![]() (10)

(10)

Если нагрузка Р приложена в середине цапфы, то изгибающий момент будет

Ми =1/2Рl (11)

C учетом (10) и (11) условие прочности (9) принимает вид

и=5Рld-3[]и. (12)

Размеры цапфы должны удовлетворять не только условию прочности (12), но и условию невыдавливания смазки, которое обеспечивает износостойкость опоры, работающей в режиме полужидкостного или граничного трения

![]() ,

,

где [q]—допускаемая удельная нагрузка.

Решая совместно уравнения (12) и (13), найдем диаметр и длину цапфы

;

;

![]()

Величина = l/d называется коэффициентом длины цапфы, она характеризует условия эксплуатации опоры. При больших значениях вследствие перекоса цапфы в подшипнике возникает неравномерное распределение нагрузки по длине опоры и, как следствие, местное выдавливание смазки и увеличение трения. При малых значениях (при короткой цапфе) ухудшаются условия базирования и плохо удерживается смазка. Обычно выбирают в диапазоне 0,3—2,5.

Расчет момента сил трения в цилиндрической опоре проводят по приближенной формуле

![]()

где f — коэффициент трения скольжения (табл. 2), зависящий от материалов трущихся пар, шероховатости поверхности, режимов работы и смазки. Формула (14) дает заниженное на 30—40 % значение момента сил трения.

При тяжелых условиях работы за счет сил трения в опоре может выделяться большое количество теплоты, что отрицательно

Таблица 2 Коэффициент трения скольжения для пар различных материалов

-

Материал

Сталь инструментальная закалённая

Материал

Сталь инструментальная закалённая

Сталь инструментальная закалённая

0,17

Капрон

0,17

Латунь

0,14

Найлон

0,12

Бронза оловянистая

0,15

Фторопласт-4

0,07

Текстолит

0,23

Бакелит

0,14

Агат

0,13

Тефлон

0,06

Корунд

0,15

Полицетал

0,15

Рубин

0,14

Углеграфит

0,13

П р и м е ч а н и е. Коэффициенты трения, приведенные в таблице, соответствуют моменту начала движения тел при отсутствии между ними смазки. Значение рабочих коэффициентов трения обычно на 30—40 % меньше начального значения коэффициентов трения. Наличие смазки между трущимися поверхностями снижает коэффициент трения примерно в 1,5—2 раза.

Рис. 13. Конструкция упорных подшипников скольжения

сказывается на свойствах смазки, поэтому проводят поверочный расчет опоры на перегрев. Условия отсутствия перегрева имеет

вид

![]() ,

,

где NTP — удельная мощность, затрачиваемая на преодоление трения, Вт/м2; n—частота вращения, об/мин.

Чтобы температура опоры не превышала 40—50 °С при обычном воздушном охлаждении, необходимо выбирать допускаемую удельную мощность

[N] = (5 12) 104 Вт/м2.

Расчет цилиндрической опоры, нагруженной осевыми силами. Цилиндрические опоры, предназначенные для восприятия осевых нагрузок, называются подпятниками или упорными подшипниками. На рис. 13 представлены различные конструкции упорных подшипников скольжения. Выбор конструкции подшипника определяется нагрузкой, скоростью относительного скольжения и допускаемым моментом трения. Сплошная плоская пята (рис. 13, а) используется при больших осевых нагрузках Q и малых скоростях скольжения. Основной недостаток такой опоры— неравномерный износ торца, вызванный значительным перепадом скорости на поверхности скольжения и, следовательно, значительным давлением в средней зоне. Кольцевая пята (рис. 13, б) применяется при больших скоростях скольжения. Подшипник со сферической частью, изображенный на рис. 13, в, используют в случае, когда при небольших осевых нагрузках требуется минимальный момент силы трения.

Размеры опорных поверхностей плоских пят находят из условия не выдавливания смазки: для сплошной пяты

![]() ,

,

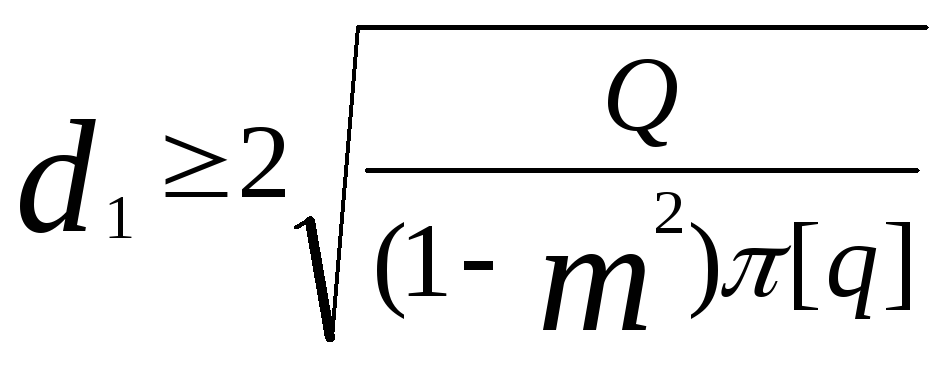

для кольцевой пяты

,

,

d2=md1.

Безразмерный коэффициент m характеризует отношение диаметров d2 к d1 и может изменяться в пределах 0—1. Обычно принимают m=0,5—0,6. Значение m=0 соответствует случаю плоской сплошной пяты. Для сферического подпятника

(рис. 13, в) радиус сферы r находят из условия прочности на контактное смятие:

![]() ,

,

где Е0 и ЕЦ —модули упругости материалов опоры и цапфы; []н — допускаемое контактное напряжение. Момент сил трения кольцевой пяты рассчитывается по формуле

или

или

Для сплошной плоской пяты (m = 0) соответственно получаем

Мтр=1/3Qfd

Момент сил трения сферического подпятника (рис. 13, в) определяют через максимальные контактные напряжения

.

.

Максимальные контактные напряжения н мах(в центре площадки смятия) находят по формуле Герца

Пример.

Рассчитать цилиндрическую опору

скольжения (рис. 14), нагруженную радиальной

силой Р =10 Н. Материал опоры: цапфа

— стальная закаленная, подшипник —

бронза оловянистая; коэффициент трения

скольжения f = 0,15. Допускаемое

напряжение на изгиб для стали при

переменной нагрузке []и

=40 Н/мм2. Допускаемая удельная

нагрузка для пары закаленная сталь—

бронза [q] = 4 Н/мм2.

Цапфа относительно подшипника вращается

с частотой п— 100 об/мин. Допускаемая

мощность, затрачиваемая на преодоленное

трения [N] = 5![]() 104

Вт/м2. Размеры а= 20 мм, b

= 50 мм.

104

Вт/м2. Размеры а= 20 мм, b

= 50 мм.

Рис. 14. Схема для расчета цилиндрической опоры