- •Задание на курсовой проект

- •Студент Астахов м.И. Группа 020081/041

- •Содержание

- •Введение:

- •Классификация органов управления.

- •Основные требования, предъявляемые к органам управления вектором тяги:

- •Расчетная часть Перечень элементов оувт, подлежащих расчету

- •Определение момента на валу рм

- •Расчет элементов пневматических приводов

- •Расчёт размеров кинематических элементов пневматических приводов

- •Расчет силового цилиндра рулевой машинки (рм)

- •Расчет силового цилиндра штокового типа

- •Расчет тяги рулевого привода (рп)

- •Расчет узла соединения тяги с рычагом поворота газодинамического органа управления

- •Пороховой аккумулятор давления

- •Подбор подшипников для вращающихся деталей

Пороховой аккумулятор давления

Приводы, работающие на горячем газе от ПАД, используют, в основном, твердое топливо (ТТ). В качестве ТТ для рассчитываемого ПАДа используется медленногорящее баллиститное топливо.

Масса горячего газа, необходимая для работы всех РМ в течение заданного времени при использовании в качестве источника питания ПАД, рассчитывается следующим образом.

Секундно – массовый расход газа:

![]()

где: n – число Р.М.

![]() - частота выброса

газа Р.М.

- частота выброса

газа Р.М.

![]() - масса газа одного

полного объёма Р.М., определяется из

уравнения состояния идеального газа:

- масса газа одного

полного объёма Р.М., определяется из

уравнения состояния идеального газа:

![]()

Где:

![]() -

газовая постоянная,

-

газовая постоянная,

![]() - температура газа,

- температура газа,

![]() - давление в Р.М.

- давление в Р.М.

![]() -

объём Р.М.

-

объём Р.М.

![]()

![]()

![]()

Определим секундно – массовый расход топлива:

![]()

Где:

![]() - коэффициент потерь, учитывающий

неполноту сгорания топлива

- коэффициент потерь, учитывающий

неполноту сгорания топлива

![]() .

.

![]()

Масса топлива:

![]()

где: t – время работы РМ.

Д![]() лина

топливной шашки:

лина

топливной шашки:

где:

u

– скорость горения ТТ (в нашем случае

выбираем

![]() ).

).

![]()

Площадь поперечного сечения цилиндрической шашки ТТ:

![]()

где:

![]() плотность

топлива.

плотность

топлива.

Диаметр шашки ТТ:

![]()

Диаметр камеры сгорания:

![]()

где:

![]() толщина

бронировки заряда.

толщина

бронировки заряда.

![]()

Диаметр ПАД:

![]()

![]()

![]()

Толщину стенки цилиндрической обечайки КС можно определить по зависимости:

![]()

где:

![]() -

толщина стенки обечайки;

-

толщина стенки обечайки;

![]() -

коэффициент безопасности; f

= 1,45;

-

коэффициент безопасности; f

= 1,45;

![]() -

максимальное давление в КС;

-

максимальное давление в КС;

![]() -

диаметр КС;

-

диаметр КС;

![]() -предел

прочности материала обечайки: алюминиевый

сплав Д16 (дюралюминий):

-предел

прочности материала обечайки: алюминиевый

сплав Д16 (дюралюминий):

![]()

![]()

Толщину обечайки примем равной 0,001 м.

![]()

Масса обечайки ПАД:

![]()

где:

![]() соответственно,

плотности материалов обечайки, ТЗП,

бронировки.

соответственно,

плотности материалов обечайки, ТЗП,

бронировки.

![]()

где: Δ – расстояние для воспламенителя и электровоспламенителя.

![]()

![]()

Масса днища:

![]()

При определении толщины стенки эллиптического дна камеры сгорания пользовались соотношением:

![]()

![]()

![]()

Масса ПАД определяется:

![]()

![]()

Подбор подшипников для вращающихся деталей

Для того чтобы снизить потери на трение, а также зафиксировать вал в осевом направлении, на него ставят подшипники. Это обусловлено тем, что они могут воспринимать как радиальные, так и умеренные осевые нагрузки, предъявляются менее высокие требования к соосности опор и жесткости валов, допускают перекосы за счет внутренних зазоров.

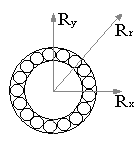

Рис. 5. Схема нагрузки подшипника

Первоначально необходимо определить эквивалентную нагрузку Рэ:

![]() ,

,

где: Rr и Rо = 0 – радиальная (Y = 0; X =1) и осевая нагрузки;

X и Y –коэффициенты радиальной и осевой нагрузок;

V=1,2 – коэффициент вращения (вращается наружное кольцо);

Kσ = 1,3 – коэффициент безопасности;

KТ – температурный коэффициент (принимаем KТ =1 для стали ШХ1 при температуре до 100˚С)

![]() ,

,

где ![]() -

сила сопротивления газов;

-

сила сопротивления газов;

![]() -

управляющая сила;

-

управляющая сила;

![]()

Так

как устанавливается два подшипника, то

нагрузка между ними будет делиться

поровну:

![]()

Выбор подшипников качения производят по рассчитанной нагрузке и расчетному ресурсу L в млн. оборотов по формуле:

![]()

где: р=3 для шарикоподшипников;

р=3.33 для роликоподшипников.

Выбираем шарикоподшипники:

![]()

Используя

полученное расчетное значение динамической

грузоподъемности, по справочнику или

каталогу выбираем подшипник, при этом

должно быть удовлетворено условие![]() (С - динамическая грузоподъемность

подшипника по каталогу).

(С - динамическая грузоподъемность

подшипника по каталогу).

Подбираем подшипник

по статической грузоподъемности

![]() :

:

![]() ;

;

106<280;

Следовательно, выбираем подшипник 300 по ГОСТу 8338 -75 (подшипники шариковые радиальные однорядные средней серии диаметров 3).

Его параметры:

d=4- внутренний диаметр подшипника;

D=9мм- наружный диаметр подшипника;

h=11мм - высота подшипника;

m=0,054кг - масса подшипника.

Расчет оси на прочность

Проверочный расчет оси на прочность будем производить, исходя из условия геометрических размеров подобранного подшипника. Проверка оси на прочность осуществляется по эквивалентным напряжениям среза и изгиба.

Модель оси представляет балку консольного типа, схема которой представлена на схеме. Из схемы видно, что в опасном сечении балки возникают касательные напряжения (напряжения среза).

Принимаем, что ось изготовлена из легированной стали 40Х. Легированные стали применяются, если к детали предъявляются требования повышенной прочности, износостойкости и т.п. Как правило, эти стали подвергаются термической обработки. Легирующие элементы увеличивают механические свойства, прокатываемость и прокаливаемость сталей.

Сила, под действием которой возникают напряжения среза равна результирующей газодинамической силы и силы рулевых машинок.

Схема нагружения оси.

Результирующая газодинамической силы вычисляются по формуле:

![]()

Результирующая сила вычисляются по формуле:

![]()

Так как поворотное

сопло держится на 2 осях, то нагрузка на

них будет делиться поровну

![]() .

.

Нахождение диаметра оси:

![]()

Где:

![]()

![]()

![]()

Примем диаметр

оси равный

![]()

В формулу для вычисления эквивалентных напряжений подставим выражения для напряжения среза и напряжения изгиба, тогда получим:

![]()

![]()

![]()

По результатам расчета видно, что ось с данным диаметром подходит по условиям прочности.