- •Задание на курсовой проект

- •Студент Астахов м.И. Группа 020081/041

- •Содержание

- •Введение:

- •Классификация органов управления.

- •Основные требования, предъявляемые к органам управления вектором тяги:

- •Расчетная часть Перечень элементов оувт, подлежащих расчету

- •Определение момента на валу рм

- •Расчет элементов пневматических приводов

- •Расчёт размеров кинематических элементов пневматических приводов

- •Расчет силового цилиндра рулевой машинки (рм)

- •Расчет силового цилиндра штокового типа

- •Расчет тяги рулевого привода (рп)

- •Расчет узла соединения тяги с рычагом поворота газодинамического органа управления

- •Пороховой аккумулятор давления

- •Подбор подшипников для вращающихся деталей

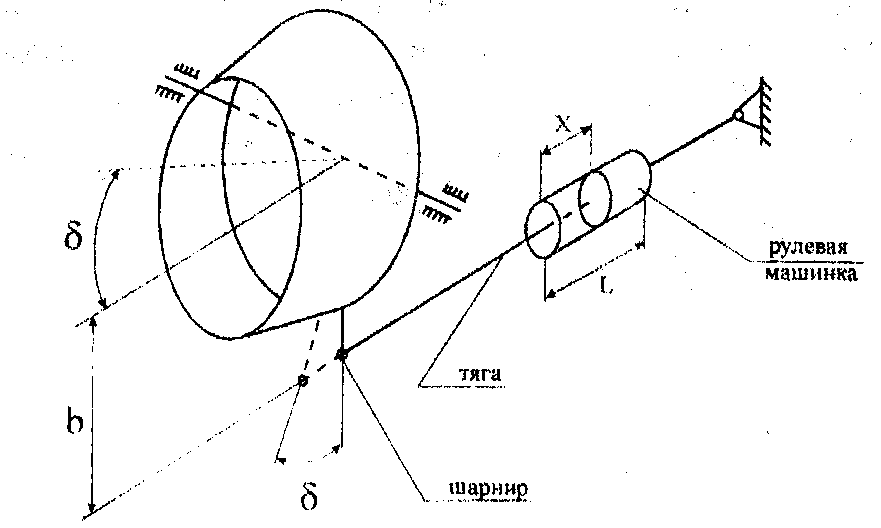

Расчёт размеров кинематических элементов пневматических приводов

Расчет

размеров кинематических элементов

заключается в определении хода поршня.

Если угол отклонения ОУ мал (обычно

составляет не более 10![]() 15)

ход поршня X

(см. рис. 2) приближенно можно оценить по

следующей зависимости:

15)

ход поршня X

(см. рис. 2) приближенно можно оценить по

следующей зависимости:

![]() (м)

(м)

Рис. 2 Кинематические элементы органа управления.

Ход поршня РМ вычисляем, он равен Х=0,014 (м)

Расчет силового цилиндра рулевой машинки (рм)

Для

ракет малых и средних калибров, широкое

применение получили пневматические

рулевые машинки. Это обусловлено их

простотой, малыми габаритными размерами,

сравнительно

небольшой массой и приемлемой надежностью.

Для приводов РМ используется воздух,

сжатый до давления (5...40)10![]() Па,

или горячий газ, получаемый при сгорании

твердого топлива.

Па,

или горячий газ, получаемый при сгорании

твердого топлива.

РМ можно разделить на две основные части:

а) узел управления (золотниковое устройство или др.);

б) усилитель команд - силовой цилиндр (создает требуемое усилие и передает его силовой рулевой передаче).

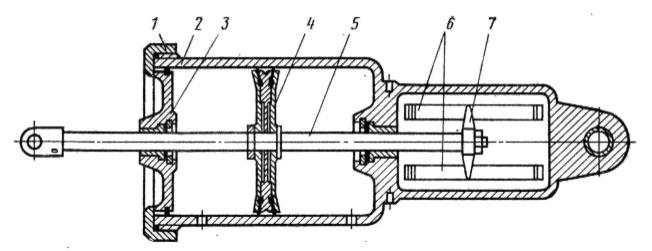

Основным для привода РМ является использование силового цилиндра, как основной части усилителя команд, и поляризованного реле, как основной части узла управления.

Силовые цилиндры преобразует энергию жидкости или сжатого газа в механическую энергию перемещения поршня.

поршневой (штоковый) - рис.2 .

|

|

|

Расчет силового цилиндра штокового типа

Широкое применение нашли РМ в виде двуполостного цилиндра (2 а

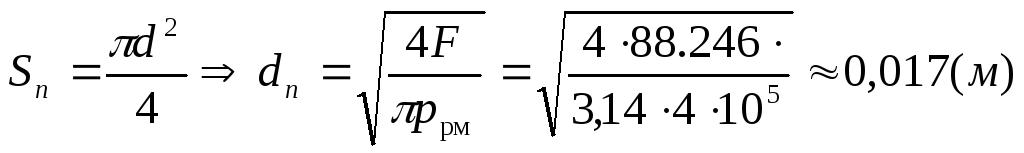

Расчет силового цилиндра заключается в определении потребной площади поршня цилиндра, геометрических размерах цилиндра и толщины стенок цилиндра (из условия прочности).

Площадь поршня РМ:

![]() ,

,

![]() ,

,

где:

![]() -

сила, действующая на тягу со стороны

рулевой машинки;

-

сила, действующая на тягу со стороны

рулевой машинки;

![]() -

давление газа в РМ (2…4)10

-

давление газа в РМ (2…4)10![]() Па.

Па.

К3— коэффициент, учитывающий ослабление тяги за счет меньшей жесткости

законцовки

(![]() );

);

Примем

![]()

,

,

где:

![]() -

диаметр поршня.

-

диаметр поршня.

Для определения толщины оболочки цилиндра запишем уравнение Лапласа:

![]() ,

,

где:

![]() -

меридиональное усилие;

-

меридиональное усилие;![]()

![]()

![]() -

окружное усилие;

-

окружное усилие;

![]() -

нормальное давление;

-

нормальное давление;

![]() -

радиус меридиана цилиндрической

оболочки;

-

радиус меридиана цилиндрической

оболочки;

![]() -

радиус оболочки в окружном направлении.

-

радиус оболочки в окружном направлении.

Так

как для цилиндра

![]() ,

то имеем:

,

то имеем:

![]() ;

;

![]() ,

,

![]() (м),

(м),

![]() ,

,

где:

![]() -

толщина оболочки цилиндра.

-

толщина оболочки цилиндра.

![]() ,

тогда

,

тогда

![]() .

.

где: ![]() - предел текучести сплава МА8

- предел текучести сплава МА8

Из

конструктивных и технологических

соображений примем

![]()

Длина силового цилиндра:

![]() (м),

(м),

где: Х=0,014 (м) - ход поршня РМ;

Н=0,004 (м) – ширина поршня.

Корпус рулевой машинки, поршень и тягу изготовим из алюминиево-магниевого сплава МА8 (плотность ρ=1800(кг/м3),предел прочности σв=230МПа)

Расчет тяги рулевого привода (рп)

Тяга – основной элемент механической передачи многих систем управления. Обычно тяги выполняют из дюралюминевых, а иногда из стальных стандартных труб (иногда целесообразней бывает выполнить тягу из сплошного стержня). На концах тяг устанавливают наконечники типа ухо или вилка, для соединения с другими элементами проводки управления.

Первоначально определим площадь поперечного сечения тяги из условия прочности:

![]()

где: FT – площадь тяги;

К3—

коэффициент,

учитывающий ослабление тяги за счет

меньшей жесткости законцовки (![]() );

);

![]() - действующая

на тягу сжимающая сила

- действующая

на тягу сжимающая сила

![]()

Если тяга имеет круглое сечение, то ее диаметр находится из формулы:

![]()

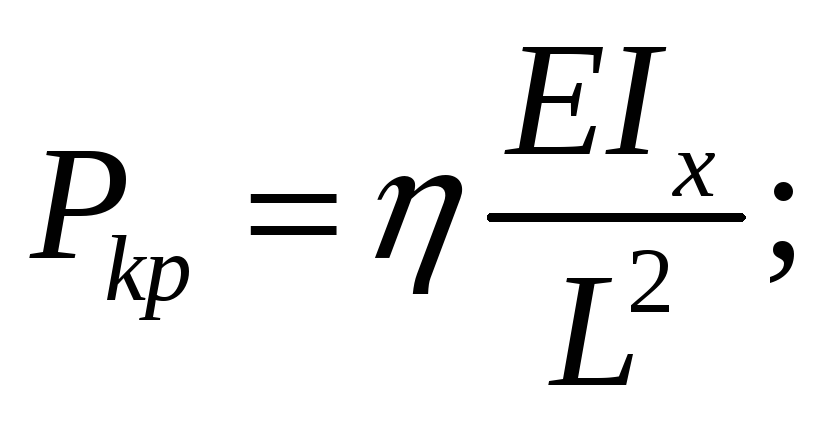

Проверка на устойчивость.

Если тонкий прямой стержень сжимать вдоль оси, постепенно увеличивая силу то в начале он будет оставаться прямым, но затем при некоторой нагрузке Ркр называемой критической, стержень начинает резко изгибаться. Это явление называется потерей устойчивости. При потери устойчивости напряжение быстро возрастает, что может привести к разрушению детали. Для нормальной работы большинства конструкций потеря устойчивости недопустима. Обычно допускаемая нагрузка не превышает (0,5-0,7)Ркр.

Критическую силу определяют по минимальному моменту инерции сечения. Величина Ркр зависит от условия закрепления, характера нагружения и конфигурации сечения стержня.

В общем случае формулу Эйлера можно представить в виде:

где: L – длина стержня;

η – коэффициент, зависящей от устройства опор и способы нагружения стержня и называемой коэффициентом длины, в нашем случае можно принять η=(9,9…14,1); примем η=14,1

Е – модуль Юнга материала.

Е=4,5*105 МПа;

Ix – осевой момент инерции поперечного сечения, который вычисляется по формуле:

![]() .

.

Подставляем:

![]()

Определяем диаметр тяги:

![]()

где:

![]() – предел прочности материала тяги

– предел прочности материала тяги

Из

конструктивных и технологических

соображений примем

![]()