- •Расчетно-пояснительная записка

- •Реферат.

- •Содержание

- •1. Техническое задание………………………………………………………………………...3

- •2. Определение закона движения механизмов кислородного двухцилиндрового компрессора…………………………………………………………7

- •3. Силовой расчет механизма……………………………………………………………...18

- •4. Проектирование зубчатых передач планетарного редуктора…………25

- •5. Проектирование кулачкового механизма………………………………………32

- •6. Заключение………………………………………………………………………………………36

- •7. Список использованной литературы………………………………………..……..37

- •Техническое задание

- •Исходные данные

- •2. Определение закона движения механизмов кислородного двухцилиндрового компрессора

- •2.1. Определение размеров звеньев основного механизма

- •2.2. Определение значений передаточных функций и передаточных отношений основного механизма

- •2.3. Построение индикаторной диаграммы p и графиков сил f, действующих на поршни

- •2.4. Определение суммарного приведенного момента

- •2.5. Определение суммарного приведенного момента инерции звеньев II группы

- •2.6. Построение графика суммарной работы

- •2.7. Построение графиков кинетической энергии

- •2.8. Построение графика угловой скорости звена приведения

- •Определим дополнительную маховую массу по формуле:

- •3. Силовой расчет механизма

- •3.1 Исходные данные для силового расчета механизма

- •3.2. Построение планов скоростей и ускорений

- •3.3. Определение главных векторов и главных моментов сил инерции

- •3.4. Кинетостатический силовой расчет механизма

- •3.4.1 Силовой расчет группы звеньев 4-5

- •3.4.2 Силовой расчет группы звеньев 2-3

- •3.4.3 Силовой расчет начального звена 1

- •4. Проектирование зубчатой передачи и планетарного редуктора

- •4.1 Проектирование зубчатой передачи.

- •4.1.1 Выбор коэффициентов смещения.

- •4.1.2 Геометрические параметры

- •4.1.3 Построение станочного зацепления

- •4.1.4 Построение проектируемой зубчатой передачи

- •4.2. Проектирование планетарного редуктора

- •4.2.1. Исходные данные

- •4.2.2 Подбор чисел зубьев

- •4.2.3 Графическая проверка.

- •5. Проектирование кулачкового механизма

- •5.1 Исходные данные для проектирования

- •5.2 Построение кинематических диаграмм методом графического интегрирования.

- •5.3 Определение основных размеров кулачкового механизма.

- •5.4 Построение центрового и конструктивного профилей кулачка.

- •5.5 Построение графика угла давления.

- •Заключение

- •Список литературы

5.4 Построение центрового и конструктивного профилей кулачка.

При

графическом построении профиля кулачка

применяют метод обращения движения:

всем звеньям механизма условно сообщают

угловую скорость, равную ![]() .

При этом кулачок становится неподвижным,

а остальные звенья вращаются с угловой

скоростью, равной по величине, но

противоположной по направлению угловой

скорости кулачка.

.

При этом кулачок становится неподвижным,

а остальные звенья вращаются с угловой

скоростью, равной по величине, но

противоположной по направлению угловой

скорости кулачка.

При

построении профиля кулачка из центра

– точки О’ проводят окружность радиусом

r0

. Затем отмечают на окружности заданный

рабочий угол кулачка ![]() и делят полученный сектор на части (их

количество должно быть равно количеству

отрезков разбиения на графике). На каждом

полученном радиусе откладывают

соответствующее перемещение толкателя

в масштабе и соединяют полученные точки

плавной кривой. Таким образом, получают

теоретический (центровой) профиль

кулачка.

и делят полученный сектор на части (их

количество должно быть равно количеству

отрезков разбиения на графике). На каждом

полученном радиусе откладывают

соответствующее перемещение толкателя

в масштабе и соединяют полученные точки

плавной кривой. Таким образом, получают

теоретический (центровой) профиль

кулачка.

Для получения конструктивного (рабочего) профиля кулачка строят эквидистантный профиль, отстоящий от центрового на величину радиуса ролика. Он получается как огибающая к дугам, проведенным из произвольных точек центрового профиля радиусом ролика.

Радиус ролика выбирается соотношением: Rp = (0.25 - 0.4)r0 .

Так как полученный минимальный радиус кулачка в нашем случае равен 0.06 м, возьмем радиус ролика равный: Rp = 0.015 м.

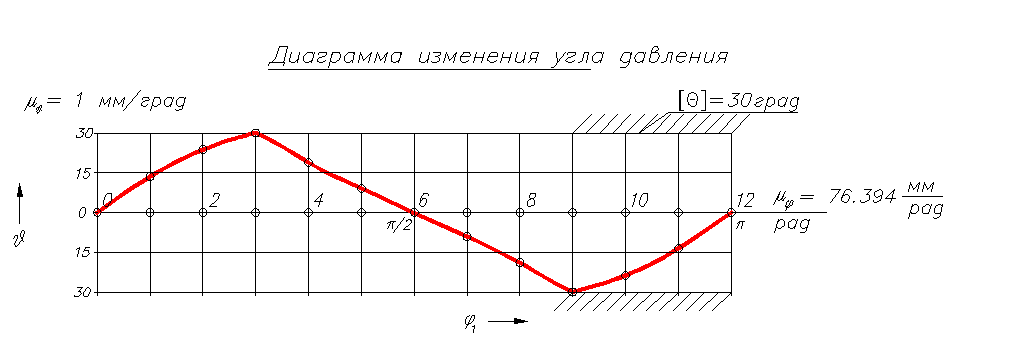

5.5 Построение графика угла давления.

Построим график зависимости угла давления от положения толкателя.

Угол давления заключен между вектором силы, действующей со стороны кулачка на толкатель по нормали, проведенной в точке касания звеньев, и вектором скорости точки E, принадлежащей толкателю.

Масштаб

по оси ординат примем ![]() Из графика

видно, что текущие значения

Из графика

видно, что текущие значения ![]() не превосходят

определенный допустимый угол давления.

не превосходят

определенный допустимый угол давления.

Рис. 5.5.1

Заключение

В ходе выполнения курсового проекта получены следующие результаты:

-

Спроектирована кинематическая схема и определены длины звеньев механизма:

![]()

![]()

![]()

![]()

найдена

зависимость давления в цилиндрах от

положения ведущего звена; получен закон

движения первичного звена ![]()

найден момент инерции маховой массы Jmax=22.123Н·м, а также масса маховика при условии выполнения его в виде сплошного диска: mmax=386.596кг

2.

Для заданного углового положения

механизма

![]() при силе сопротивления, равной

при силе сопротивления, равной

![]() ,

угловой скорости и ускорением, равными

,

угловой скорости и ускорением, равными![]() ,

,

![]() произведен

силовой расчет методами кинетостатики.

Были определены реакции в кинематических

парах механизма, реакции опор и момент

движущий: F43

= 8265,4

H

; F50=773,4

H

; F21=8896,7

H

;

произведен

силовой расчет методами кинетостатики.

Были определены реакции в кинематических

парах механизма, реакции опор и момент

движущий: F43

= 8265,4

H

; F50=773,4

H

; F21=8896,7

H

;

МД=423

H·м

; относительная погрешность расчета

составила

![]()

3.

Спроектирована эвольвентная цилиндрическая

зубчатая передача с числом зубьев колес

Z5

= 12

и Z6

= 18,

модулем m

= 5

мм, коэффициентами смещения Х1

= 0.5

и Х2 =

0.5 и коэффициентом перекрытия ![]() = 1.13.

= 1.13.

4. Спроектирован планетарный редуктор с передаточным отношением U1H4 ≈13.9 с числами зубьев колес z1=17,z2=51,z3=21,z4=89

с выполнением всех необходимых условий.

5. Спроектирован кулачковый механизм с поступательно движущимся роликовым толкателем. Определены основные размеры кулачка: радиус начальной окружности r0 = 0.06 м, радиус ролика Rp = 0,015 м