- •Раздел 1. Строение материалов

- •Задачи по изучению атомно-кристаллических решеток

- •6. Запишите ответ.

- •Задачи на явление полиморфизма

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •3. Воспользуйтесь литературой, найдите и зарисуйте кристаллические решетки, характерные Fe (рис. 1).

- •4. Найдите в справочнике или учебнике температурные интервалы существования этих решеток и запишите их.

- •5. Запишите ответ.

- •Задачи по дефектам кристаллического строения

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •Задачи на определение массовой доли углерода

- •Задачи по диаграммам состояния двойных сплавов

- •2. Запишите условия задачи.

- •8. Запишите ответ.

- •Задачи на использование правила отрезков и правила концентраций

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •8. Запишите ответ.

- •Задачи по диаграмме состояния железо-цементит

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •7. Запишите ответ.

- •1.4.1. Качественные задачи Задачи на изучение атомно-кристаллических решеток

- •Задачи по изучению явления полиморфизма

- •Задачи по изучению дефектов кристаллического строения

- •1.4.2. Расчетные задачи Задачи по определению массовой доли углерода в стали

- •1.4.3. Графические задачи Задачи по диаграммам состояния двойных сплавов

- •Задачи на использование правила отрезков

- •Задачи по диаграммам состояния железо – углерод

- •Задачи на изучение процесса кристаллизации

- •Задачи о влиянии пластической деформации на структуру металла

- •Раздел 2. Свойства материалов и методы

- •1. Прочитайте условия задачи.

- •1. Прочитайте условия задачи.

- •1. Прочитайте условия задачи.

- •Задачи на вычисление временного сопротивления по твердости

- •1. Прочитайте условия задачи.

- •Задачи на вычисление предела выносливости по пределу прочности

- •1. Прочитайте условия задачи.

- •2.2. Качественные задачи Задачи по расшифровке обозначений механических свойств

- •1. Прочитайте условия задачи.

- •Задачи на определение механических свойств по результатам испытания на растяжение

- •Задачи на вычисление твердости по результатам испытаний

- •Задачи на определение ударной вязкости

- •Задачи на вычисление предела прочности по твердости

- •Задачи на вычисление предела выносливости по пределу прочности

- •2.3.2. Качественные задачи Задачи по расшифровке обозначений механических свойств

- •Задачи теоретические

- •Раздел 3. Термическая обработка материалов

- •Задачи на определение критических точек по диаграмме железо – цементит

- •1.Прочитайте условия задачи.

- •2.Запишите условия задачи.

- •7. Запишите ответ.

- •Задача на определение температур нагрева для процессов термической обработки для заэвтектоидной стали

- •Прочитайте условия задачи.

- •Запишите условия задачи.

- •11. Запишите ответ.

- •Задача на определение температур нагрева для процессов термической обработки для доэвтектоидной стали

- •2. Запишите условия задачи.

- •10. Запишите полученный ответ.

- •Задачи на определение изотермического превращения аустенита

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •Задача по выбору правильных температур режимов термической обработки

- •1. Прочитайте условия задачи.

- •Запишите условия задачи.

- •Задачи на назначение режима термообработки для достижения эксплуатационных свойств различных изделий

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •12. Ответьте на вопрос задачи.

- •13. Запишите полученный ответ.

- •Задачи на назначение режимов химико-термической обработки для достижения эксплуатационных свойств изделий

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •3. Определите, какая химико-термическая обработка обеспечит эксплуатационные свойства изделий.

- •4. Назначьте режим обработки.

- •5. Опишите структуру.

- •6. Запишите ответ.

- •3.2. Сложные задачи Задачи по разбору структурных превращений происходящих в сталях при разных режимах обработки

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •Задачи по назначению режима термообработки для исправления структуры

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •Задачи на определение критических точек по диаграмме железо – цементит

- •Задачи на определение температур нагрева для процессов термической обработки для заэвтектоидных сталей

- •Задачи на определение температур нагрева для процессов термической обработки для заэвтектоидных сталей

- •Задачи на определение изотермического превращения аустенита

- •Задачи по выбору правильных температур режимов термической обработки

- •Задачи на назначение режима термообработки для достижения эксплуатационных свойств различных изделий

- •Задачи на назначение режимов химико-термической обработки для достижения эксплуатационных свойств изделий

- •3.3.2. Сложные задачи Задачи по разбору структурных превращений происходящих в сталях при разных режимах обработки

- •Задачи по назначению режима термообработки для исправления структуры

- •Задачи теоретические

- •Раздел 4. Материалы, применяемые в технике

- •4.1. Качественные задачи Задачи по расшифровке марок сталей и сплавов

- •1. Прочитайте условия задачи.

- •15Ха – высококачественная; 30х13 – качественная; 20Mn5 – низколегированная качественная; х10Cr13 – высоколегированная качественная.

- •Задачи на обоснование выбора материалов, применяемых в нефтехимическом производстве

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •Профиль свойств

- •1. Прочитайте условия задачи.

- •9. Зарисуйте график термической обработки.

- •10. Опишите структуру после каждого процесса термической обработки.

- •11. Запишите полученный ответ.

- •Задача по выбору конструкционных сталей в зависимости от прокаливаемости

- •1. Прочитайте условия задачи.

- •6. По составленной таблице профиля свойств, из справочника выберите марку материала, удовлетворяющего этим требованиям.

- •7. Обоснуйте выбор марки стали.

- •8. Выберите по справочнику вид и режим упрочняющей термической обработки.

- •9. Зарисуйте график термической обработки.

- •10. Запишите полученный ответ.

- •Задача по выбору материала с твердой поверхностью и вязкой сердцевиной

- •1. Прочитайте условия задачи.

- •Найти: марку материала-?

- •Профиль свойств

- •6. По составленной таблице профиля свойств, из справочника выберите марку материала, удовлетворяющего этим требованиям.

- •7. Обоснуйте выбор марки стали.

- •8. Назначьте вид и режим упрочняющей термической обработки по справочнику.

- •Задачи по чугунам

- •1. Прочитайте условия задачи.

- •Профиль свойств

- •6. Воспользуйтесь справочником и выберите марку материала, удовлетворяющего составленному Вами профилю свойств.

- •7. Обоснуйте выбор марки чугуна.

- •8. Выберите по справочнику вид и режим термической обработки.

- •9. Запишите полученный ответ.

- •Задачи по цветным сплавам

- •1. Прочитайте условия задачи.

- •Профиль свойств

- •8. Выберите по справочнику вид и режим упрочняющей термической обработки

- •9. Зарисуйте график термической обработки.

- •10. Запишите полученный ответ.

- •Задачи по сталям и сплавам специализированного назначения

- •1. Прочитайте условия задачи.

- •Профиль свойств

- •6. Воспользуйтесь справочником и выберите марку материала, удовлетворяющего составленному Вами профилю свойств. Сталь х18н10т

- •7. Обоснуйте выбор марки стали.

- •8. Выберите по справочнику вид и режим упрочняющей термической обработки.

- •9. Зарисуйте график термической обработки.

- •10. Запишите полученный ответ.

- •Задачи по выбору материалов, применяемых в нефтехимическом производстве

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •8. Выберите по справочнику вид и режим термической обработки.

- •9. Зарисуйте график термической обработки.

- •10. Запишите полученный ответ.

- •Задачи по применению различных материалов

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •3. Определите условия работы детали.

- •4. Определите возможные «отказы» детали.

- •5. Составьте профиль свойств, обеспечивающих безаварийную работу детали.

- •4.3.1. Качественные задачи Задачи по расшифровке марок сталей и сплавов

- •Задачи на обоснование выбора материалов, применяемых в нефтехимическом производстве

- •4.3.2. Сложные задачи

- •Задачи по выбору конструкционных сталей в зависимости от прокаливаемости

- •Задачи по выбору материалов для деталей с твердой поверхностью и вязкой сердцевиной

- •Задачи по чугунам

- •Задачи по цветным сплавам

- •Задачи по сталям и сплавам специализированного назначения

- •Задачи по выбору материалов, применяемых в нефтехимии

- •Задачи по применению различных материалов

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Библиографический список

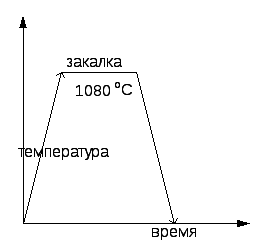

8. Выберите по справочнику вид и режим упрочняющей термической обработки.

Закалка с 1050÷1080°С в воде (или на воздухе для тонких сечений толщиной 5÷10 мм).

9. Зарисуйте график термической обработки.

10. Запишите полученный ответ.

Сталь Х18Н10Т; режим термической обработки – закалка с 1050÷1080° на воздухе.

Задачи по выбору материалов, применяемых в нефтехимическом производстве

1. Прочитайте условия задачи.

Рекомендуйте марку стали для изготовления корпуса аппарата, работающего под давлением при температуре от -40ºС до +400ºС в средах, содержащих уксусную кислоту и ионы хлора. Известно, что аппарат должен быть выполнен из двухслойной стали. Материал должен обеспечить предел прочности не менее 510 МПа при относительном удлинении не менее 40%.

2. Запишите условия задачи.

Дано: σв = 510 МПа,

t = - 40ºС,

t = + 400ºС,

δ = 40%.

Найти: марку - ?

структуру - ?

обработку -?

3. Определите условия работы детали.

Аппарат работает в условиях действия активной коррозионной среды при высоких температурах, а также подвергается воздействию слабых статистических нагрузок. Наружная стенка аппарата должна выдерживать низкие температуры.

Данные условия работы, согласно табл.1, соответствуют номеру условия 8.

4. Определите возможные «отказы» детали.

Согласно табл.2, аппарат, работающий в подобных условиях, может подвергаться коррозионному разрушению под воздействием агрессивных сред.

5. Составьте профиль свойств, обеспечивающих безаварийную работу детали.

Профиль свойств

|

σ0,2 МПа |

σ-1 МПа |

δ % |

КСU Дж/м2 |

Т50 |

D50 |

HВ Пов. |

HRC серд. |

Кор.ст. |

Траб |

|

|

150- 240 |

306 |

40 |

≥50 |

-40 |

0 |

200-250 |

200-250 |

1 |

-40 + 500 |

|

6. Воспользуйтесь справочником и выберите марку материала, удовлетворяющего составленному Вами профилю свойств.

Рекомендуем двухслойную листовую сталь, состоящую из основного слоя из стали 09Г2С и плакирующего слоя из коррозионно-стойкой стали 10Х17Н13М3Т.

7. Обоснуйте выбор материала.

10Х17Н13М3Т относится к аустенитным сталям. Имеет следующий химический состав: С не более 0,1%, Cr – 16-18%, Ni – 12-14%, Mo – 2-3%, Ti – (5С-0,7)%.

Основным преимуществом сталей аустенитного класса являются их высокие служебные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред) и хорошая технологичность. Поэтому аустенитные коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения.

В хромоникелевых аустенитных сталях промышленных плавок возможны следующие фазовые превращения: 1) образование карбидных, карбонитридных фаз и σ-фазы при нагревах в интервале 650÷850ºС; 2) растворение этих фаз при нагреве до более высоких температур (1100÷1200°С); 3) обра-зование δ-феррита при высокотемпературных нагревах; 4) об-разование α- и ε-мартенситных фаз при охлаждении и пластической деформации.

Выделение карбонитридных фаз происходит преимущественно по границам зерен, что снижает пластичность сталей и их сопротивление МКК. Резко становятся хрупкими стали при образовании σ-фазы.

Целью термической обработки является получение аус-тенитной структуры, снятие внутренних напряжений и устранение склонности к МКК, которая возникает при сварке, горячей обработке давлением или других технологических операциях. Стали, стабилизированные титаном, закаливают из двухфазной области аустенита и специальных карбидов TiC, причем температура закалки не зависит от содержания углерода и составляет обычно 1000÷1100°С, чаще всего 1050°С. Более высокие температуры нецелесообразны из-за возможного роста зерна и начала растворения специальных карбидов.

После закалки стали приобретают оптимальное сочетание характеристик механических свойств и коррозионной стойкости.

Недостатком закалки является необходимость нагрева до высоких температур, быстрого охлаждения, что часто трудно технологически осуществить и вызывает коробление конструкции. Для сталей, легированных титаном, в процессе отжига возможно превращение карбидов хрома в специальные карбиды TiC, что также устраняет склонность к МКК. Температура стабилизирующего отжига обычно составляет 850÷950°С. Отжиг допускает более медленное охлаждение, обычно на воздухе, и более эффективен для стабилизированных сталей.

Стали, содержащие титан, называются стабилизированными, их применяют для сварных конструкций, не опасаясь, что зона термического влияния потеряет стойкость против МКК. При устранении обедненного хромом слоя после повторной закалки или стабилизирующего отжига при 850°С с выдержкой не менее 3 ч, достаточного для диффузионного выравнивания содержания хрома в этом слое и в зернах, стойкость против МКК восстанавливается.

Для наружного слоя аппарата рекомендуем сталь 09Г2С, которая относится к группе хладостойких сталей. Имеет следующий химический состав: С – 0,09%, Mn – 1,3÷1,65%,

Si – 0,5÷0,8%.

Снижение содержания углерода предотвращает образование при сварке в зоне термического влияния хрупких закалочных мартенситных структур. В свариваемых хладостойких сталях содержание углерода должно быть ниже 0,2%, и в структуре должно быть мало перлита (малоперлитные стали).

Введение в углеродистую сталь марганца до 2% и кремния до 0,8% упрочняет ферритную матрицу благодаря образованию твердого раствора замещения. Легирование марганцем измельчает зерно и увеличивает вязкость феррита, что повышает величину работы распространения трещины при низких температурах.

Для повышения хладостойкости и свариваемости строительных сталей применяют малоперлитные стали с низким содержанием углерода, микролегированные сильными карбидообразующими элементами. К сталям этой группы относятся стали марок 09Г2, 09Г2С, 09Г2СД, 16Г2АФ, 14Г2АФ, 14Г2САФ и др.