- •Раздел 1. Строение материалов

- •Задачи по изучению атомно-кристаллических решеток

- •6. Запишите ответ.

- •Задачи на явление полиморфизма

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •3. Воспользуйтесь литературой, найдите и зарисуйте кристаллические решетки, характерные Fe (рис. 1).

- •4. Найдите в справочнике или учебнике температурные интервалы существования этих решеток и запишите их.

- •5. Запишите ответ.

- •Задачи по дефектам кристаллического строения

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •Задачи на определение массовой доли углерода

- •Задачи по диаграммам состояния двойных сплавов

- •2. Запишите условия задачи.

- •8. Запишите ответ.

- •Задачи на использование правила отрезков и правила концентраций

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •8. Запишите ответ.

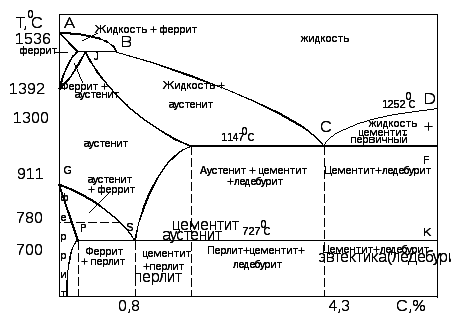

- •Задачи по диаграмме состояния железо-цементит

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •7. Запишите ответ.

- •1.4.1. Качественные задачи Задачи на изучение атомно-кристаллических решеток

- •Задачи по изучению явления полиморфизма

- •Задачи по изучению дефектов кристаллического строения

- •1.4.2. Расчетные задачи Задачи по определению массовой доли углерода в стали

- •1.4.3. Графические задачи Задачи по диаграммам состояния двойных сплавов

- •Задачи на использование правила отрезков

- •Задачи по диаграммам состояния железо – углерод

- •Задачи на изучение процесса кристаллизации

- •Задачи о влиянии пластической деформации на структуру металла

- •Раздел 2. Свойства материалов и методы

- •1. Прочитайте условия задачи.

- •1. Прочитайте условия задачи.

- •1. Прочитайте условия задачи.

- •Задачи на вычисление временного сопротивления по твердости

- •1. Прочитайте условия задачи.

- •Задачи на вычисление предела выносливости по пределу прочности

- •1. Прочитайте условия задачи.

- •2.2. Качественные задачи Задачи по расшифровке обозначений механических свойств

- •1. Прочитайте условия задачи.

- •Задачи на определение механических свойств по результатам испытания на растяжение

- •Задачи на вычисление твердости по результатам испытаний

- •Задачи на определение ударной вязкости

- •Задачи на вычисление предела прочности по твердости

- •Задачи на вычисление предела выносливости по пределу прочности

- •2.3.2. Качественные задачи Задачи по расшифровке обозначений механических свойств

- •Задачи теоретические

- •Раздел 3. Термическая обработка материалов

- •Задачи на определение критических точек по диаграмме железо – цементит

- •1.Прочитайте условия задачи.

- •2.Запишите условия задачи.

- •7. Запишите ответ.

- •Задача на определение температур нагрева для процессов термической обработки для заэвтектоидной стали

- •Прочитайте условия задачи.

- •Запишите условия задачи.

- •11. Запишите ответ.

- •Задача на определение температур нагрева для процессов термической обработки для доэвтектоидной стали

- •2. Запишите условия задачи.

- •10. Запишите полученный ответ.

- •Задачи на определение изотермического превращения аустенита

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •Задача по выбору правильных температур режимов термической обработки

- •1. Прочитайте условия задачи.

- •Запишите условия задачи.

- •Задачи на назначение режима термообработки для достижения эксплуатационных свойств различных изделий

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •12. Ответьте на вопрос задачи.

- •13. Запишите полученный ответ.

- •Задачи на назначение режимов химико-термической обработки для достижения эксплуатационных свойств изделий

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •3. Определите, какая химико-термическая обработка обеспечит эксплуатационные свойства изделий.

- •4. Назначьте режим обработки.

- •5. Опишите структуру.

- •6. Запишите ответ.

- •3.2. Сложные задачи Задачи по разбору структурных превращений происходящих в сталях при разных режимах обработки

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •Задачи по назначению режима термообработки для исправления структуры

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •Задачи на определение критических точек по диаграмме железо – цементит

- •Задачи на определение температур нагрева для процессов термической обработки для заэвтектоидных сталей

- •Задачи на определение температур нагрева для процессов термической обработки для заэвтектоидных сталей

- •Задачи на определение изотермического превращения аустенита

- •Задачи по выбору правильных температур режимов термической обработки

- •Задачи на назначение режима термообработки для достижения эксплуатационных свойств различных изделий

- •Задачи на назначение режимов химико-термической обработки для достижения эксплуатационных свойств изделий

- •3.3.2. Сложные задачи Задачи по разбору структурных превращений происходящих в сталях при разных режимах обработки

- •Задачи по назначению режима термообработки для исправления структуры

- •Задачи теоретические

- •Раздел 4. Материалы, применяемые в технике

- •4.1. Качественные задачи Задачи по расшифровке марок сталей и сплавов

- •1. Прочитайте условия задачи.

- •15Ха – высококачественная; 30х13 – качественная; 20Mn5 – низколегированная качественная; х10Cr13 – высоколегированная качественная.

- •Задачи на обоснование выбора материалов, применяемых в нефтехимическом производстве

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •Профиль свойств

- •1. Прочитайте условия задачи.

- •9. Зарисуйте график термической обработки.

- •10. Опишите структуру после каждого процесса термической обработки.

- •11. Запишите полученный ответ.

- •Задача по выбору конструкционных сталей в зависимости от прокаливаемости

- •1. Прочитайте условия задачи.

- •6. По составленной таблице профиля свойств, из справочника выберите марку материала, удовлетворяющего этим требованиям.

- •7. Обоснуйте выбор марки стали.

- •8. Выберите по справочнику вид и режим упрочняющей термической обработки.

- •9. Зарисуйте график термической обработки.

- •10. Запишите полученный ответ.

- •Задача по выбору материала с твердой поверхностью и вязкой сердцевиной

- •1. Прочитайте условия задачи.

- •Найти: марку материала-?

- •Профиль свойств

- •6. По составленной таблице профиля свойств, из справочника выберите марку материала, удовлетворяющего этим требованиям.

- •7. Обоснуйте выбор марки стали.

- •8. Назначьте вид и режим упрочняющей термической обработки по справочнику.

- •Задачи по чугунам

- •1. Прочитайте условия задачи.

- •Профиль свойств

- •6. Воспользуйтесь справочником и выберите марку материала, удовлетворяющего составленному Вами профилю свойств.

- •7. Обоснуйте выбор марки чугуна.

- •8. Выберите по справочнику вид и режим термической обработки.

- •9. Запишите полученный ответ.

- •Задачи по цветным сплавам

- •1. Прочитайте условия задачи.

- •Профиль свойств

- •8. Выберите по справочнику вид и режим упрочняющей термической обработки

- •9. Зарисуйте график термической обработки.

- •10. Запишите полученный ответ.

- •Задачи по сталям и сплавам специализированного назначения

- •1. Прочитайте условия задачи.

- •Профиль свойств

- •6. Воспользуйтесь справочником и выберите марку материала, удовлетворяющего составленному Вами профилю свойств. Сталь х18н10т

- •7. Обоснуйте выбор марки стали.

- •8. Выберите по справочнику вид и режим упрочняющей термической обработки.

- •9. Зарисуйте график термической обработки.

- •10. Запишите полученный ответ.

- •Задачи по выбору материалов, применяемых в нефтехимическом производстве

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •8. Выберите по справочнику вид и режим термической обработки.

- •9. Зарисуйте график термической обработки.

- •10. Запишите полученный ответ.

- •Задачи по применению различных материалов

- •1. Прочитайте условия задачи.

- •2. Запишите условия задачи.

- •3. Определите условия работы детали.

- •4. Определите возможные «отказы» детали.

- •5. Составьте профиль свойств, обеспечивающих безаварийную работу детали.

- •4.3.1. Качественные задачи Задачи по расшифровке марок сталей и сплавов

- •Задачи на обоснование выбора материалов, применяемых в нефтехимическом производстве

- •4.3.2. Сложные задачи

- •Задачи по выбору конструкционных сталей в зависимости от прокаливаемости

- •Задачи по выбору материалов для деталей с твердой поверхностью и вязкой сердцевиной

- •Задачи по чугунам

- •Задачи по цветным сплавам

- •Задачи по сталям и сплавам специализированного назначения

- •Задачи по выбору материалов, применяемых в нефтехимии

- •Задачи по применению различных материалов

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Библиографический список

2. Запишите условия задачи.

Дано: 58÷60 HRC

стойкость к коррозии

Найти: режим обработки

3. Определите, какая химико-термическая обработка обеспечит эксплуатационные свойства изделий.

Азотирование – процесс химико-термической обработки, с помощью которого можно получить поверхностный слой с особо высокой твердостью, износостойкостью, повышенной усталостной прочностью и сопротивлением коррозии в водной среде, паровоздушной и влажной атмосфере.

4. Назначьте режим обработки.

Процесс азотирования состоит в выдержке в течение довольно длительного времени (до 69 ч) деталей в атмосфере аммиака при 500÷600ºС. Азотирование проводят в стальных герметически закрытых ретортах, в которые поступает аммиак. Реторту помещают в нагревательную печь. Поступающий из баллона аммиак при нагреве разлагается на азот и водород:

NH3 → 3H + N.

Активные атомы азота проникают в решетку α-железа и диффундируют в ней. Образующиеся при этом нитриды железа еще не обеспечивают достаточно высокой твердости. Высокую твердость азотированному слою придают нитриды легирующих элементов, прежде всего хрома, молибдена, алюминия.

Азотированию обычно подвергают готовые изделия, прошедшие механическую и окончательную термическую обработку (закалку с высоким отпуском 600÷675ºС, температура которого выше максимальной температуры азотирования).

5. Опишите структуру.

После такой термической обработки металл приобретает структуру сорбита, имеющую высокую прочность и вязкость. Эта структура сохраняется в сердцевине детали и после азотирования. Высокая прочность металлической основы необходима для того, чтобы тонкий и хрупкий азотированный слой не продавливался при работе детали. Высокая твердость азотирования достигается сразу и не требует последующей термической обработки. Это важное преимущество процесса азотирования. Азотированный слой сохраняет высокие свойства при нагреве до 500ºС.

6. Запишите ответ.

Закалка с отпуском при 600÷675ºС с последующим азотированием при 500÷600ºС. Структура – сорбит. Твердость поверхности деталей 58÷60 HRC, сердцевины 35 HRC.

3.2. Сложные задачи Задачи по разбору структурных превращений происходящих в сталях при разных режимах обработки

1. Прочитайте условия задачи.

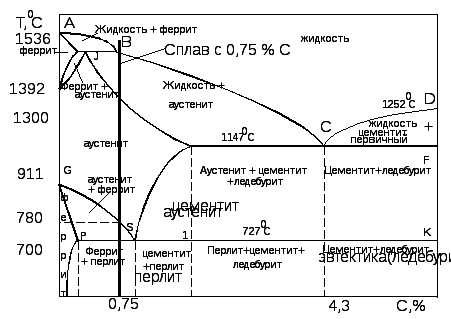

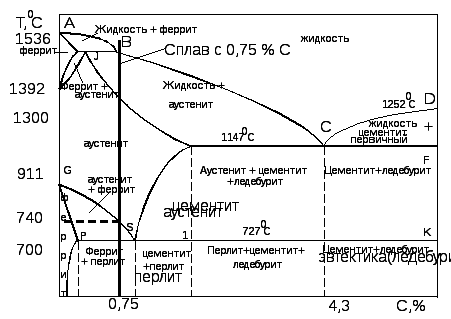

В структуре углеродистой стали с содержанием углерода 0,75% после одной закалки обнаруживается только мартенсит, а после другой – мартенсит и 25% феррита. Приведите на диаграмме состояния железо – цементит ординату, соответствующую составу стали, укажите принятую в данном случае температуру нагрева под закалку. Как такая обработка называется? Какие превращения произошли при нагреве и охлаждении стали? Какому режиму следует отдать предпочтение и почему?

2. Запишите условия задачи.

Дано: ω(С) = 0,75%;

1 структура из мартенсита;

2 структура из мартенсита и феррита

Найти: tзак -?

3. Начертите диаграмму состояния железо-цементит и в каждой области укажите структуры.

4. Проведите вертикальную линию, соответствующую составу заданного в задаче сплава.

5. Найдите точку пересечения вертикальной линии

с линией GS (Ас3 ) .

6. Найдите значение температуры Ас3 .

Ас3 = 740ºС.

7. Найдите температуру закалки по формуле

для доэвтектоидных сталей.

t = Ас3 + (30 ÷ 50ºС);

t зак = 740 + (30 ÷ 50ºС) = 770 ÷ 790ºС.

8. Опишите структурные превращения.

При нагреве образовалась структура, состоящая из мелкозернистого аустенита. После закалки образовалась структура, состоящая из мелкоигольчатого мартенсита.

9. Дайте определение этому виду обработки.

Вид обработки, при которой образуется структура, состоящая только из мартенсита, называется полной закалкой.

10. Найдите температуру закалки, при которой образуется структура, состоящая из мартенсита и феррита.

Структура, состоящая из мартенсита и

25% феррита, образуется из структуры,

состоящей из аустенита и феррита. Таким

образом, температура закалки должна

быть ниже температуры Ас3 :![]() <

Ас3.

<

Ас3.

11. Дайте определение этому виду обработки.

Вид обработки, при которой образуется структура, состоящая из феррита и мартенсита, называется неполной закалкой.

12. Ответьте на основной вопрос задачи.

Для доэвтектоидных сталей рекомендуют полную закалку, так как структура мартенсита обеспечивает лучшие прочностные свойства стали. Неполная закалка не обеспечивает необходимую высокую твердость и прочность из-за присутствия в структуре феррита, который обладает высокой пластичностью.

13. Запишем полученный ответ.

Для стали с 0,75% углерода рекомендуется полная закалка с температурой 770÷790ºС, при которой образуется структура только из мартенсита. Такая структура обеспечивает высокие прочностные характеристики стали.