2.Сырьевые материалы

Сырьем для производства всех видов фанеры (клееной, строганной и пиленой) могут служить как лиственные, так и хвойные древесные породы. Однако фанеры, изготовленные из разных видов древесины, имеют различные эксплуатационные качества.

Наибольшим спросом пользуется березовая фанера. Благодаря равномерной структуре и высокому сопротивлению поперек волокон из березы можно получить как очень тонкий (до 0,1 мм), так и толстый, прочный, однородный шпон. Также широко используется сырье из ольхи и липы. Шпон из древесины лиственных пород характеризуется высокой эластичностью, однородностью строения и плотностью.

Твердолиственные породы (дуб, бук, каштан и другие) отличаются особым строением, цветом, текстурой и способностью принимать полировку. Поэтому их, как правило, используют для производства облицованной фанеры.

Из хвойных пород в фанерном производстве чаще всего используется сосна (реже – пихта, лиственница, ель и кедр). Эксплуатационные свойства такой фанеры существенно уступают фанере из лиственных пород. Неодинаковая прочность по годовому кольцу древесины приводит к неравномерному лущению, образованию заусенец и разрыву шпона. Именно поэтому такой шпон в основном используют для изготовления внутренних слоев фанеры.

В отличие от сосны, кедр имеет более равномерное строение и мягкую древесину, что позволяет получать тонкий и гладкий шпон. Фанера из кедра в основном применяется в мебельном производстве, для декорирования изделий и внутренней отделки помещений.

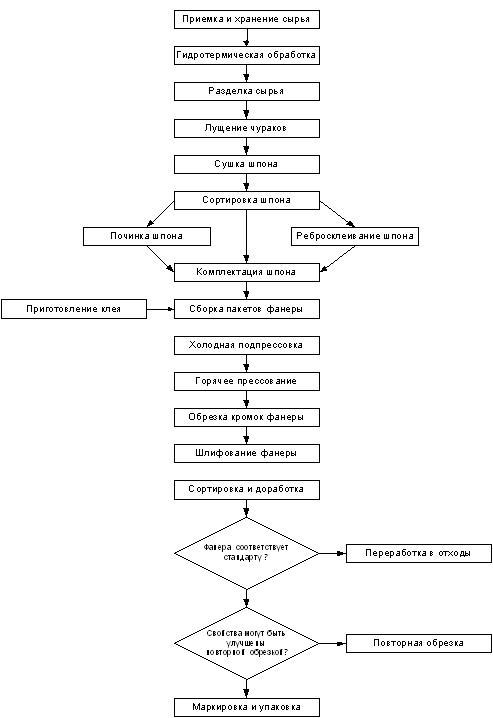

3.Технология производства фанеры

Сырье

и логистика.

Сырьем для производства фанеры служат березовые лесоматериалы (фанерный кряж). На комбинаты сырье поступает железнодорожным и автомобильным транспортом и водным путем на судах.

Обработка древесины.

Фанерное сырье обрабатывается гидротермическим способом перед лущением шпона. Такая обработка повышает пластические свойства древесины и создает условия для получения качественного шпона. Гидротермическая обработка осуществляется методом проваривания сырья в варочных бассейнах. На предприятиях имеются открытые бассейны циклического типа, а также крытые бассейны непрерывного (проходного) типа.

Разделка фанерного сырья.

Лесоматериалы для производства лущеного шпона поступают на комбинат в кряжах и чураках. Кряжи после гидротермической обработки разделываются на чураки для лущения.

Лущение.

Лущение представляет собой процесс резания древесины, при котором с вращающегося чурака поступательно движущимся ножом снимается непрерывная лента древесины - шпон. Эта непрерывная лента с помощью ножниц рубится на формат и укладывается в стопы, после чего шпон подается на сушку.

Сушка шпона.

Сушка шпона производится в роликовых сушилках. Вдоль сушилки шпон перемещается системой парных вращающихся роликов. Проходя камеру сушки, шпон высушивается до влажности 6±2%. После чего охлаждается в специальной камере.

Сортировка

шпона.

Сортировку шпона производят по сортам: для наружных слоев и для внутренних слоев, в соответствии с технологической инструкцией.Требования, предъявляемые к древесностружечным плитам. Физико-механические показатели.

Починка шпона.

Починка шпона – технологический процесс облагораживания шпона с целью повышения его сортности. Починка заключается в следующем:

-удаление из листов шпона дефектов древесины с последующей заделкой этих мест вставками из качественного шпона;

-подклейка торцевых трещин клеевой лентой;

-скрепление трещин металлическими скрепками с помощью степлера.

Ребросклейка шпона.

Кусковой неформатный шпон подается на прирубку (обрезку кромок). Данная операция выполняется на станке гильотинного типа. Затем прирубленные куски подаются на линию ребросклеивания, где склеиваются с помощью поливинилацетатной эмульсии в непрерывную ленту, которая потом рубится на нужный формат. Для ребросклеивания шпона применяется также позиционное оборудование. При этом куски склеивают с помощью ПВА-эмульсии, бумажной ленты с клеевым слоем или термопластичной нити. В дальнейшем ребросклеенный шпон используется наряду с цельным в качестве слоев фанеры.

Технологический процесс производства фанеры из шпона.

Технологический процесс производства фанеры состоит из следующих операций:

-приготовление клея;

-нанесение клея на шпон;

-формирование пакетов;

-предварительная холодная подпрессовка пакетов;

- склеивание пакетов сухим горячим способом.

Приготовление

клея производится согласно рецептуре

из следующих компонентов:

-смола карбамидоформальдегидная марки КФМТ-15 по ТУ 6-06-12-88 или смола фенолоформальдегидная марки СФЖ 3014 по ГОСТ 20907-76;

-аммоний хлористый по ГОСТ 2210-73;

-уротропин по ГОСТ 1381-73;

-мука пшеничная;

-каолин по ГОСТ 19285-73.

Сборка пакетов фанеры

Включает в себя нанесение клеевого слоя на шпон на клеенаносящем станке путем пропуска листов шпона между вращающимися клеевыми барабанами и укладку листов шпона в определенной последовательности, в зависимости от сорта и толщины фанеры.

Склеивание фанеры

Склеивание фанеры производится горячим способом в гидравлических прессах с выдерживанием определенных температурных режимов, в зависимости от марки и толщины фанеры. Перед горячим прессованием пакеты фанеры проходят холодную подпрессовку. Склеенная фанера после 24-х часовой выдержки поступает на обрезку кромок и шлифование.

Обрезка кромок

Производится с целью придания фанере определенных геометрических размеров. Операция производится полистно на форматно-обрезных станках проходного типа, расположенных друг за другом и производящих попарную опиловку двух параллельных кромок листа.

Шлифование

фанеры

Выполняется для выравнивания поверхности фанеры и устранения разнотолщинности, а также для придания продукции более привлекательного товарного вида. Шлифованию подвергаются только высшие и средние сорта фанеры.

Сортировка фанеры.

При сортировке определяют количество и пороки древесины, дефекты обработки, прочность склеивания, размеры, покоробленность листов. Сортировщики фанеры визуально определяют сорт каждого листа и выявляют скрытые дефекты: расслоения, пузыри. Пузыри определяют простукиванием поверхности фанеры деревянным молоточком или с помощью автоматических дефектоскопов ультразвукового типа. Фанера, имеющая расслоения, выбраковывается. При сортировке также выполняется ручная доработка фанеры с целью устранения некоторых дефектов, например, дошлифовка отдельных мест, замазка трещин. Некоторые листы фанеры направляются на повторную обрезку с целью устранения дефектов, которые не могут быть устранены при сортировке.

Маркировка и пакетирование листов фанеры.

На каждый лист фанеры наносится четкая маркировка в виде круглого штампа, нанесенного несмываемой краской. Штампы наносят в правом углу обратной стороны фанеры. Вся фанера упаковывается в пакеты, обеспечивающие при доставке ее целостность и сохранность. Фанера подлежит защите сверху и снизу обложками и с боковых сторон обкладками. Маркировка пакетов производится несмываемой типографской краской и наносится на 2-х противоположных обкладках пакета.

Хранение.

Фанера хранится на специально оборудованном складе готовой продукции и должна быть защищена от внешних воздействий.