- •Розділ 1 аналіз сучасного стану проблеми та пошук аналогів

- •1.1. Мікроканальний компактний теплообмінник, що виготовлений з використанням технології деформуючого різання [28]

- •1.2. Дисковий щілинний теплообмінник [30]

- •1.3 Мікроканальний конденсаторний теплообмінник geoclima [27]

- •1.4. Системи водяного охолодження потужного процесору певм [29]

- •1.5. Конструкції щілинних теплообмінників

- •1.5.1. Теплообмінник у вигляді паралельно розміщених пластин, між якими виконано пласкі щілинні канали для рідини [31]

- •1.5.2. Теплообмінники з міді та алюмінію з внутрішньою поверхнею з шипами [32]

- •1.5.3. Теплообмінник системи водяного охолодження 3r System Poseidon

- •1.5.4. Теплообмінник Titan [34]

- •1.6 Висновки до розділу

Розділ 1 аналіз сучасного стану проблеми та пошук аналогів

Стрімкий розвиток різних галузей промисловості характеризується широким спектром технологічних винаходів. В багатьох галузях проходить процес мінімізаціі габаритів агрегатів, тобто зменшення загальних габаритів при збереженні заданого режиму роботи агрегату, в першу чергу, це пов’язано з розвитком комп’ютерних технологій.

Теплообмінні апарати підпадають під дію цієї тенденції. На даний момент дуже розповсюджені пластинчаті теплообмінники, які мають принципіальну перевагу над попередниками:

- малі зовнішні габарити;

- розвинену теплообмінну поверхню;

- значні коефіцієнти теплопередачі;

Ці агрегати принципіально відрізняються від попередників відсутністю прямої залежності зовнішніх габаритів агрегату від теплообмінної поверхні, що забезпечується використанням наборних пластин замість труб.

Наступним етапом розвитку теплообмінної техніки є щілинні теплообмінники. Розглянемо деякі іх конструкції.

1.1. Мікроканальний компактний теплообмінник, що виготовлений з використанням технології деформуючого різання [28]

Метод, що використовується при виготовленні даного теплообмінніка, оснований на процесі часткового зрізання припуску і цілеспрямованого пластичного деформування підрізаного поверхневого шару. Сукупність підрізаних поверхневих шарів, які зберегли суцільність свого з'єднання із заготівкою, утворюють на обробленій поверхні деталі розвинений макрорельеф.

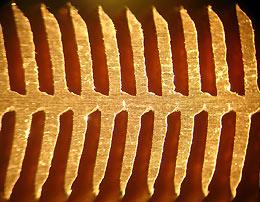

Очевидно, що розвинені поверхні, одержані методом деформуючого різання, в першу чергу, перспективні для виготовлення деталей теплообмінників, оскільки збільшення їх площі поверхні інтенсифікує теплообмінні процеси і дозволяє знижувати габарити і вагу теплообмінної апаратури (рис. 1.1).

У наш час досить обмеженими є методи отримання дрібнокрокового оребрення (менше 1 мм) великої висоти, яке найбільш ефективно для теплообмінних процесів на основі фазових переходів. Метод деформуючого різання забезпечує отримання таких макрорельєфів з розвитком площі поверхні до 14 разів.

Рис. 1.1. Двустороннє оребрення, що використовується для виготовлення мікрощілинних теплообмінників

Метод деформуючого різання дозволяє реалізувати конструкцію мікроканального теплообмінника, зовнішній вигляд якого представлений на рис. 1.2.

Обидва контури теплообмінника містять по 400 щілинних мікроканалів перетином 0,5х4 мм і довжиною 70 мм. Розбивка теплоносіїв на безліч паралельних мікропотоків забезпечує високу теплову ефективність теплообмінника при його низькому гідравлічному опорі. Циліндричний корпус забезпечує можливість роботи з великими тисками теплоносіїв. За коефіцієнтом компактності (відношення площі теплообмінної поверхні до габаритів) даний тип теплообмінників перевершує відомі.

Рис. 1.2. Теплообмінник. Зовнішній вигляд

Сферою застосування мікроканальних теплообмінників такого роду може бути: охолодження (нагрівання) масла, повітря, води та інших чистих робочих середовищ промислового устаткування, транспортних машин, апаратів хімічного і харчового машинобудування, конденсація і випар теплоносіїв.