- •Введение

- •Глава 1. Электрохимические устройства.

- •1.1. Классификация электрохимических устройств

- •1.2.Электроды

- •1.2.1. Монополярные электроды.

- •1.2.2. Катоды.

- •1.2.3. Биполярные электроды

- •1.3. Электродные контакты

- •1.4. Электролиты

- •1.5. Корпус электрохимической ячейки

- •1.6. Разделение электродных пространств

- •1.7.Электрическое подключение электродов, ячеек и электролизеров

- •1.8. Гидравлическое подключение электролизеров

- •1.9. Перемешивание электролита

1.2.3. Биполярные электроды

Биполярными называются электроды, представляющие собой единый конструктивный узел, у которого противоположные рабочие поверхности заряжены разноименно, причем разделение зарядов происходит за счет поляризации во внешнем электрическом поле.

Как известно, металл в твердом состоянии имеет кристаллическую решетку, в узлах которой располагаются малоподвижные положительно заряженные атом-ионы, между которыми перемещаются обобществленные электроны. Металл изначально электронейтрален, то есть количество положительных зарядов равно количеству отрицательных. При наложении на металл внешнего электрического поля отрицательно заряженные электроны смещаются к стороне, обращенной к внешнему положительному заряду (рис. 1.3).

Рис.1.3. Схема разделения зарядов в биполярном электроде.

В результате смещения происходит локальное нарушение электронейтральности металла: со стороны внешнего положительного заряда, количество электронов превышает количество положительно заряженных атом-ионов в узлах кристаллической решетки и эта сторона получает отрицательный заряд. Противоположная сторона электрода получает избыточный положительный заряд, то есть электрод заряжается биполярно. Когда разность потенциалов на разных рабочих сторонах биполярного электрода достигнет напряжения разложения, начинает протекать электрохимическая реакция.

Как следует из выше сказанного, в качестве биполярного электрода в принципе могут выступать листы металла любой толщины, больше атомарной. При необходимости биполярный электрод может быть сделан из разных металлов (например, в хлорных производствах анодная сторона электрода - титановая, катодная - стальная). Основным условием работы электрода является возможность свободного переноса электронов через поверхность раздела слоев разных металлов с одной стороны электрода к другой.

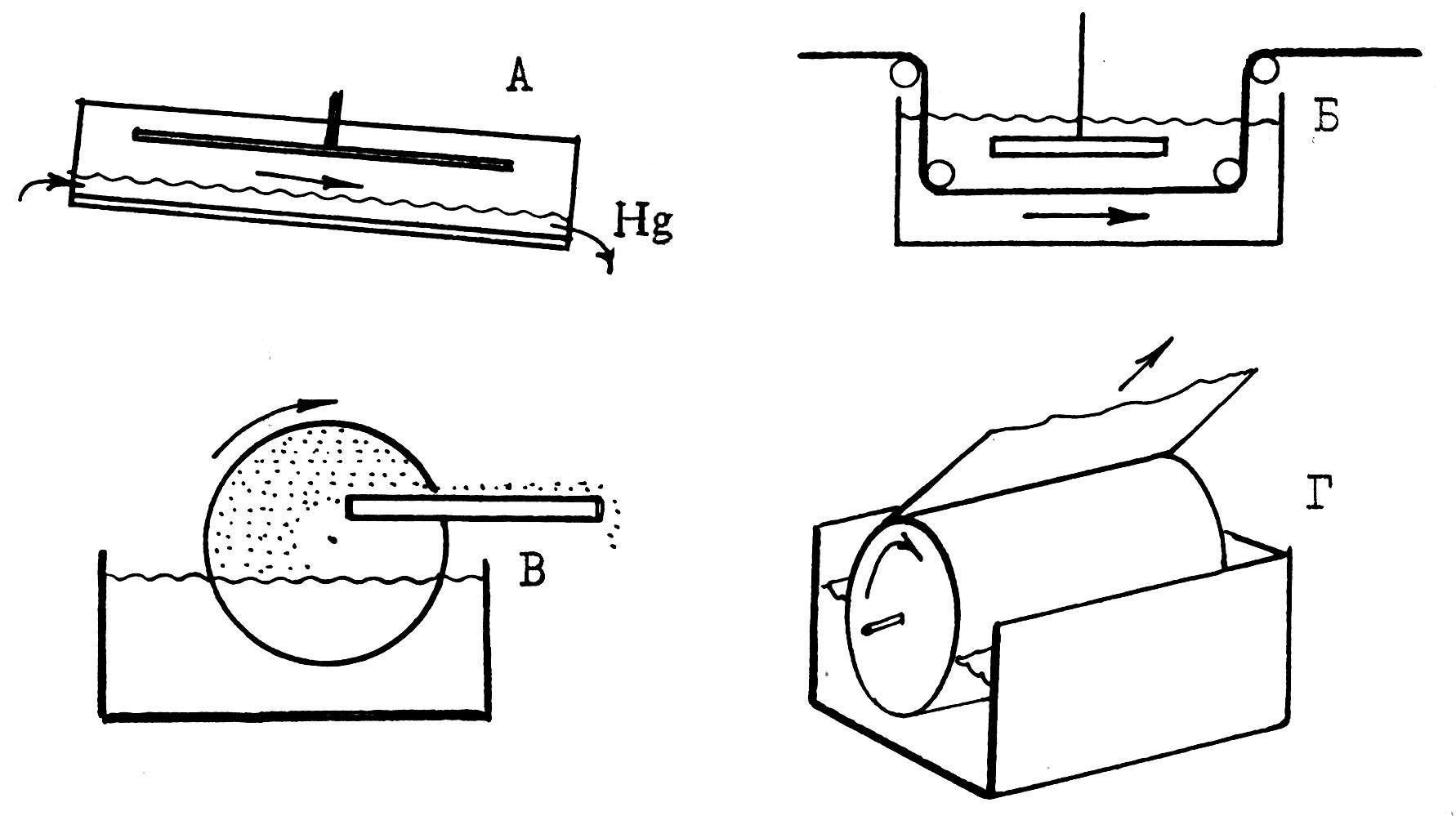

В электрохимических аппаратах могут применяться неподвижные и подвижные электроды. К подвижным электродам относятся ртутный катод хлорного электролизера, лента или проволока в ваннах непрерывной металлизации, вращающиеся дисковые электроды (например, при получении металлических порошков) и вращающиеся барабан-катоды при производстве электролитической фольги (рис.1.4.)

А - хлорный электролизер с ртутным катодом, Б - ванна для непрерывной металлизации ленты, В - электролизер с дисковым катодом, Г- барабан-катод для получения фольги.

1.3. Электродные контакты

Электроды присоединяются к токоподводам при помощи электрических контактов. Контактов одного электрода с токоподводом может быть несколько, если необходимы:

- легкая заменяемость электродов при одинаковом материале контактов;

- изменение в форме электродов при одинаковом материале контактов;

- применение различных материалов электродов и контактов,

-перемещение электрода относительно контакта.

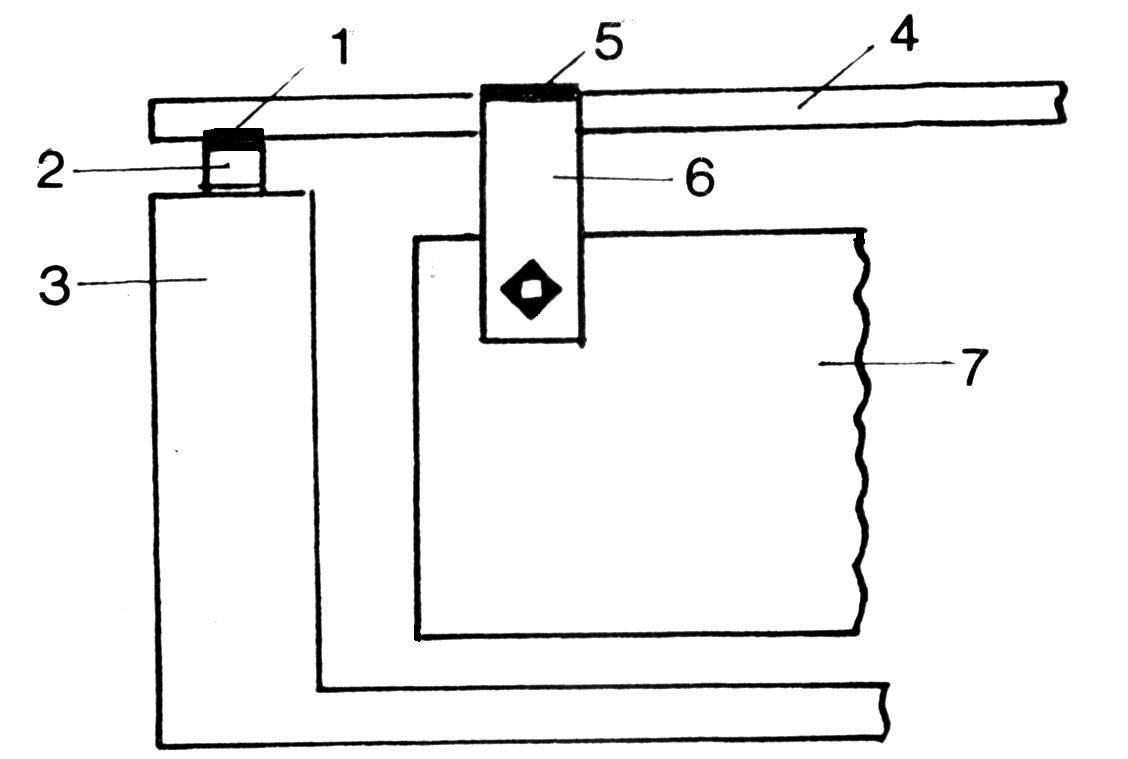

Пример: ванна рафинирования меди содержит следующие контакты (рис.1.5.)

Рис.1.5. Схема контактов в ванне рафинирования меди.

1) линия опоры (1) между лежащей на ванне (2) токоподводящей шиной (3) и круглой штангой (4), несущей электроды;

2) полуцилиндрическая поверхность опоры (5) между штангой (4) и серьгой (6);

3) контакт между серьгой и катодом (7) создается путем пробивания одного общего крестообразного отверстия в серьге и маточном листе и последующем загибании и прессовании 4-х образовавшихся треугольных надрезов.

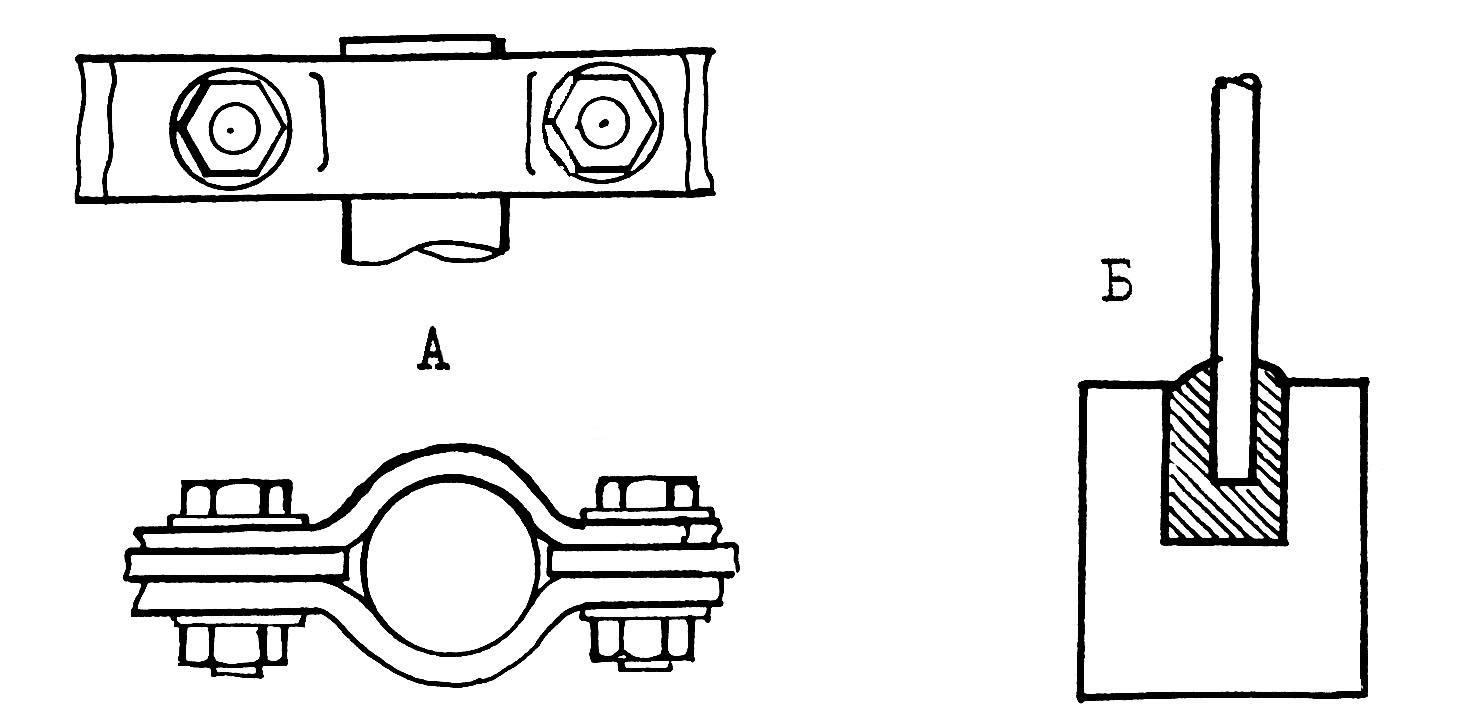

Из экономических соображений следует стремиться к тому, чтобы в контактирующих местах сопротивление прохождению тока было минимальным. В гидрометаллургии этого достичь особенно трудно. Это связано с тем, что электродные контакты должны быть разъемными – и при рафинировании металлов и при экстракции электроды часто извлекаются из ванны для съема металла. Во-вторых, перемещение электродов над ванной может привести к попаданию электролита на шины и образованию на их поверхности солевой и оксидной пленок, плохо проводящих электрический ток. Наличие этих слоев приводит к увеличению падения напряжения в контактах, которые могут достигать 20 % от всех энергозатрат на осуществление процесса. Для уменьшения переходного сопротивления стараются делать болтовые и сварные (паянные) контакты (рис.1.6.).

Падение напряжения в сварных контактах обычно составляет около 5 мВ, в болтовом -в два, а в прижимном - в четыре-пять раз больше и достигать от 20 мВ до нескольких сот милливольт (что часто наблюдается в гальванических производствах).

А - при изменении формы токоподводов, Б - при изменении материала (алюминиевый токоподвод и графитовый электрод).