- •Лист замечаний Содержание

- •Введение

- •1 Краткая характеристика исследуемого объекта

- •1.1 Назначение и производственная структура объекта

- •1.2 Характеристика производственного процесса

- •2 Анализ уровня организованности производственной системы

- •2.1 Расчет производственной мощности основного оборудования

- •2.2 Расчет производственной мощности вспомогательного оборудования

- •2.3 Расчет производственной мощности системы

- •I … 1 1 2 3 смешан. Непрерывно-последоват.

- •2.4 Расчет показателей использования производственных мощностей

- •2.5 Анализ пропорций производственных мощностей

- •3 Моделирование оптимальной производственной структуры системы

- •3.1 Постановка задачи

- •3.2 Формирование критерия оптимальности

- •3.3 Краткая характеристика модели

- •3.4 Планирование модельных экспериментов и проведение моделирования

- •I … 1 1 2 3 смешан. Непрерывно-последоват.

- •3.5 Оценка результатов модельных экспериментов и выбор оптимального варианта производственной структуры системы

- •3.6 Разработка рекомендаций по повышению уровня организованности производственной системы

- •Заключение

- •Список использованных источников

- •Приложение а

- •Приложение б Приложение в

- •Приложение г

- •Приложение д

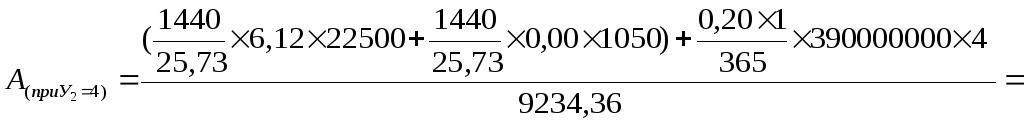

2.5 Анализ пропорций производственных мощностей

Анализ пропорций производственных мощностей позволяет определить необходимость изменений в структуре производственной системы для повышения эффективности ее работы.

Под пропорциональностью будем понимать определенное соотношение производственных мощностей (пропускных способностей) элементов системы.

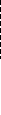

Для количественной оценки пропорциональности используется коэффициент пропорциональности i-ой фазы, который рассчитывается по формуле:

![]() (50)

(50)

где Кiк.з – коэффициент пропорциональности i-й фазы, доли единицы;

ПМi – производственная мощность i-ого участка, выраженная в единицах готовой продукции этого участка, т;

V – производственная мощность второй фазы, т;

Кiк.з – коэффициент комплексных затрат i-й фазы, доли единицы.

Коэффициент комплексных затрат отражает, сколько единиц продукции данной фазы идет на производство одной единицы готовой продукции всей системы.

![]() (51)

(51)

где ![]() – коэффициент прямых затрат s-ой

фазы, доли единицы.

– коэффициент прямых затрат s-ой

фазы, доли единицы.

Коэффициент прямых затрат показывает, сколько единиц продукции s-ой фазы идет на изготовление одной единицы продукции следующей за ней фазы.

![]()

![]()

В связи с тем, что производственная мощность первой и второй фаз выражена в единицах готовой продукции, коэффициент прямых затрат не учитывается:

![]()

![]()

Пропорции в производственной системе выглядят следующим образом:

![]()

Следовательно, производственная мощность первой фазы в 1,07 раза превышает производственную мощность второй фазы.

Однако, по фактическим соотношениям мощностей трудно судить, насколько они оптимальны. Для того чтобы это оценить, необходимо найти оптимальные пропорции и на основе сопоставления фактических пропорций с оптимальными, сделать окончательные выводы об уровне организованности производственной системы или уровне пропорциональности.

При этом условимся, что эти оптимальные пропорции будут рассчитываться при условии неизменного количества основного оборудования. Таким образом, варьируемым параметром будет количество единиц вспомогательного оборудования.

Определим оптимальные пропорции производственных мощностей системы.

Расчёт потребного количество единиц вспомогательного оборудования можно выполнить различными методами:

– расчётным;

– графическим;

– с помощью имитационного моделирования [3].

Расчётный метод заключается в определении количества единиц оборудования по формуле:

![]() ,

(52)

,

(52)

где ![]() – количество единиц потребного

вспомогательного оборудования, шт.;

– количество единиц потребного

вспомогательного оборудования, шт.;

![]() – количество циклов, которое должно

выполнить вспомогательного оборудования

за сутки, или, если за один цикл

обслуживается одна единица продукции,

это производительность всего основного

оборудования за сутки, т;

– количество циклов, которое должно

выполнить вспомогательного оборудования

за сутки, или, если за один цикл

обслуживается одна единица продукции,

это производительность всего основного

оборудования за сутки, т;

![]() – количество циклов, которое может

выполнить одна единица вспомогательного

оборудования за сутки (или производительность

одной единицы вспомогательного

оборудования), т;

– количество циклов, которое может

выполнить одна единица вспомогательного

оборудования за сутки (или производительность

одной единицы вспомогательного

оборудования), т;

![]() (

(![]() = 1,10) – коэффициент неравномерности

входящего потока.

= 1,10) – коэффициент неравномерности

входящего потока.

![]() ,

(53)

,

(53)

где ![]() – максимальный объём производства

продукции на основном оборудовании, т;

– максимальный объём производства

продукции на основном оборудовании, т;

![]() – средний объём производства

продукции на основном оборудовании, т.

– средний объём производства

продукции на основном оборудовании, т.

Далее определим потребное количество единиц вспомогательного оборудования при производстве продукции С, которая является наиболее востребованной.

В связи с тем, что на основной ступени

несколько единиц оборудования, а

производительность рассчитана на

единицу, умножим

![]() на количество единиц оборудования

(

на количество единиц оборудования

(![]() ).

).

![]()

Полученное число округляется до большего целого, с целью избегания ситуации простаивания основного оборудования.

Таким образом, получаем, что для обеспечения максимального объема производства системы при выпуске продукции С потребуется 5 единиц оборудования.

Кз = nрасч. / nпр., (54)

где Кз – коэффициент загрузки оборудования, доли единицы;

nрасч. – расчетное количество единиц оборудования на вспомогательном участке, шт.;

nпр. – принимаемое округленное количество единиц оборудования на вспомогательном участке, шт.

КзВ = 4,78 / 5 = 0,96.

По остальным видам продукции расчёт делается аналогично.

Расчётный метод имеет весьма существенные недостатки:

– использование коэффициента неравномерности входящего потока приводит, зачастую, к неоправданному завышению потребного количества единиц оборудования;

– не учитывается вероятностный характер производственного процесса (то есть колеблимость временных параметров производственного процесса);

– округление до большего целого также приводит к появлению избыточных резервных мощностей.

При использовании графического метода расчёта потребного количества единиц оборудования строятся графики ремонтов. Для их построения используются длительности операций, которые можно скорректировать с учётом технологических и нециклических операций.

Также определим потребное количество единиц вспомогательного оборудования при производстве продукции С, которая является наиболее востребованной.

Проведём анализ системы на определение такта процесса.

Таблица 6 – Минимальный такт работы i-ой ступени при изменении количества

оборудования во вспомогательной фазе

|

№ фазы, i |

Скорректированная

длительность операции,

|

Количество единиц оборудования в каждой фазе, Уi |

Минимальный

такт работы i-ой

ступени,

|

|

1 |

70,53 |

3 |

23,51 |

|

2 |

102,19 |

6 |

17,03 |

|

2 |

102,19 |

5 |

20,44 |

|

2 |

102,19 |

4 |

25,73 |

Таким образом, проанализировав таблицу 6, можно сделать вывод, что при четырёх и при пяти единицах вспомогательного оборудования – узкое место первая фаза, а при трёх единицах вспомогательного оборудования – узкое место вторая фаза.

У2 = 6. R = max{23,51; 17,03} = 23,51.

У2 = 5. R = max{23,51; 20,44} = 23,51.

У2 = 4. R = max{23,51; 25,73} = 25,73.

При У2 = 5 достигается минимальный такт процесса и дальнейшее увеличение количества единиц оборудования на вспомогательном участке (например до шести) не приведет к уменьшению такта (узким местом будет оставаться основная ступень), а приведет лишь к увеличению единовременных и текущих (эксплуатационных) затрат. А значит, дальнейшее увеличение экономически не целесообразно. Таким образом, оптимальным следует признать с пятью единицами оборудования на вспомогательном участке.

Длительность простоев при шести единицах оборудования на вспомогательном участке:

τn1 (осн.) = 23,51 × 3 – 70,53 = 0,00 (мин);

τn2 (всп.) = 23,51 × 6 – 102,19 = 38,86 (мин).

Производительность установившегося процесса:

![]()

Фаза

τn1

…

…

…

…

…

1

2

3

1

2

3

4

5

6

I

τn1

…

τn2=38,86

II

…

…

…

R

П

Время, мин.

0 23,51 70,53

141,06 172,72 243,25 313,78

Тц

Рисунок 7 – График процесса производства продукции С при установлении шести единиц вспомогательного оборудования

Длительность простоев при пяти единицах оборудования на вспомогательном участке:

τn1 (осн.) = 23,51 × 3 – 70,53 = 0,00 (мин);

τn2 (всп.) = 23,51 × 5 – 102,19 = 15,35 (мин).

Производительность установившегося процесса:

![]()

Фаза

τn1

…

…

…

…

…

1

2

3

1

2

3

4

5

I

τn1

…

τn2=15,35

II

…

…

R

П

Время, мин.

0 23,51 70,53

141,06 172,72 243,25 290,27

Тц

Рисунок 8 – График процесса производства продукции С при установлении пяти единиц вспомогательного оборудования

Однако, более точный результат о количестве единиц потребного вспомогательного оборудования можно получить с использованием информации о потерях от простоев оборудования на участках.

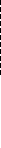

Суммарные издержки определим по формуле 57:

,

(57)

,

(57)

где ![]() –

суммарные потери в системе, связанные

с простоем каналов обслуживания по

j-ому варианту организации ее работы,

руб./т;

–

суммарные потери в системе, связанные

с простоем каналов обслуживания по

j-ому варианту организации ее работы,

руб./т;

![]() – потери от простоев оборудования в

соответствующей фазе, руб./мин;

– потери от простоев оборудования в

соответствующей фазе, руб./мин;

![]() (

(![]() = 0,20) – нормативный коэффициент

сравнительной экономической эффективности

капитальных вложений, доли единицы;

= 0,20) – нормативный коэффициент

сравнительной экономической эффективности

капитальных вложений, доли единицы;

![]() – интервал моделирования, сутки;

– интервал моделирования, сутки;

![]() – капитальные вложения в расчёте на

единицу оборудования на вспомогательном

участке, руб.;

– капитальные вложения в расчёте на

единицу оборудования на вспомогательном

участке, руб.;

![]() – количество единиц оборудования на

участке i, шт.;

– количество единиц оборудования на

участке i, шт.;

![]() – объем производства системы за интервал

моделирования по j-ому варианту

организации системы, т.

– объем производства системы за интервал

моделирования по j-ому варианту

организации системы, т.

где j – номер варианта.

= 374,15 руб./т.

= 203,40 руб./т.

= 926,95 руб./т.

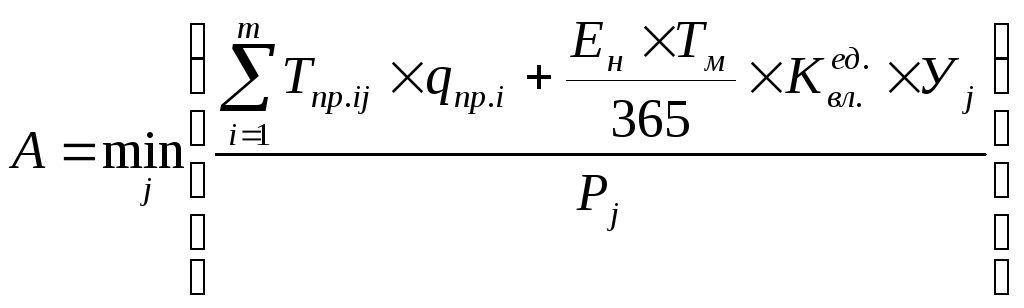

Критерий оптимальности:

,

(58)

,

(58)

А = min {374,15; 203,40; 926,95} = 203,40 руб./т.

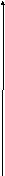

Представим графически зависимость целевой функции от количества каналов обслуживания на вспомогательной ступени.

А,

руб./т

У2,

шт.

Рисунок 10 – Значение целевой функции в зависимости от количества единиц вспомогательного оборудования

Следовательно, оптимальным, при данных условиях, по критерию «минимум издержек в системе связанных с простоем каналов обслуживания» является вариант с пятью единицами оборудования на вспомогательной ступени. Аналогичным образом можно отыскать оптимальные пропорции для других видов продукции.

Расчет оптимального количества единиц вспомогательного оборудования графическим методом имеет ряд недостатков: не учитывается вероятностный характер производственного процесса, недостаточно полно учитывается характер связей между фазами. Для учета данных факторов необходимо использовать имитационное моделирование.