- •Лист замечаний Содержание

- •Введение

- •1 Краткая характеристика исследуемого объекта

- •1.1 Назначение и производственная структура объекта

- •1.2 Характеристика производственного процесса

- •2 Анализ уровня организованности производственной системы

- •2.1 Расчет производственной мощности основного оборудования

- •2.2 Расчет производственной мощности вспомогательного оборудования

- •2.3 Расчет производственной мощности системы

- •I … 1 1 2 3 смешан. Непрерывно-последоват.

- •2.4 Расчет показателей использования производственных мощностей

- •2.5 Анализ пропорций производственных мощностей

- •3 Моделирование оптимальной производственной структуры системы

- •3.1 Постановка задачи

- •3.2 Формирование критерия оптимальности

- •3.3 Краткая характеристика модели

- •3.4 Планирование модельных экспериментов и проведение моделирования

- •I … 1 1 2 3 смешан. Непрерывно-последоват.

- •3.5 Оценка результатов модельных экспериментов и выбор оптимального варианта производственной структуры системы

- •3.6 Разработка рекомендаций по повышению уровня организованности производственной системы

- •Заключение

- •Список использованных источников

- •Приложение а

- •Приложение б Приложение в

- •Приложение г

- •Приложение д

2.2 Расчет производственной мощности вспомогательного оборудования

Для вспомогательного оборудования производственная мощность будет рассчитываться через производительность в номинальные сутки. Для расчета производственной мощности вспомогательного оборудования через производительность в фактические сутки нам потребуется определить фактический фонд времени работы оборудования. Сделать мы этого не сможем ввиду отсутствия исходных данных, в частности технически необходимых простоев.

![]()

![]() (24)

(24)

где ![]() – техническая норма производительности

вспомогательного оборудования в

номинальные сутки при производстве

l-ого вида изделия, т/сутки;

– техническая норма производительности

вспомогательного оборудования в

номинальные сутки при производстве

l-ого вида изделия, т/сутки;

k – количество видов продукции, производимых в данном объекте;

![]() – продолжительность операции, выполняемой

единицей вспомогательного оборудования

при производстве l-ого

вида изделия, мин.;

– продолжительность операции, выполняемой

единицей вспомогательного оборудования

при производстве l-ого

вида изделия, мин.;

![]() – нормативная величина технически

необходимых простоев на вспомогательном

участке за сутки в расчете на одну

единицу оборудования, мин;

– нормативная величина технически

необходимых простоев на вспомогательном

участке за сутки в расчете на одну

единицу оборудования, мин;

![]() – нормативная величина нециклических

операций на вспомогательном участке

за сутки в расчете на одну единицу

оборудования, мин.

– нормативная величина нециклических

операций на вспомогательном участке

за сутки в расчете на одну единицу

оборудования, мин.

![]()

![]()

![]()

![]()

Рассчитаем производственную мощность вспомогательного оборудования через производительность в номинальные сутки двумя способами. Структура сортамента не оказывает влияния на производственную мощность единицы оборудования, поэтому результаты расчетов обоими способами должны совпасть.

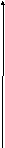

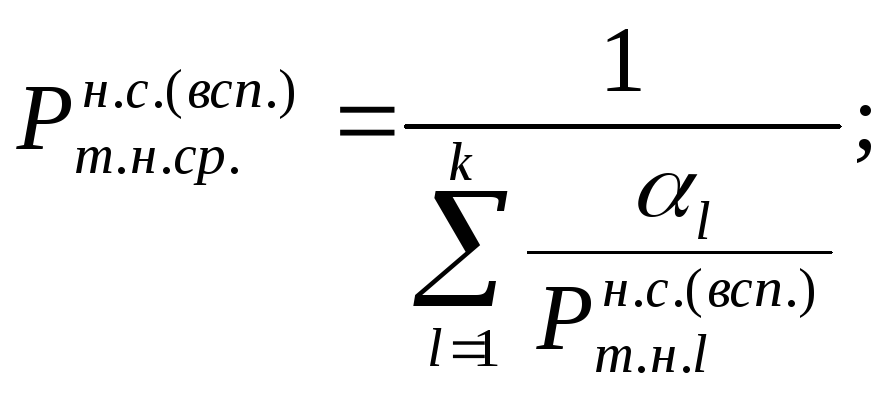

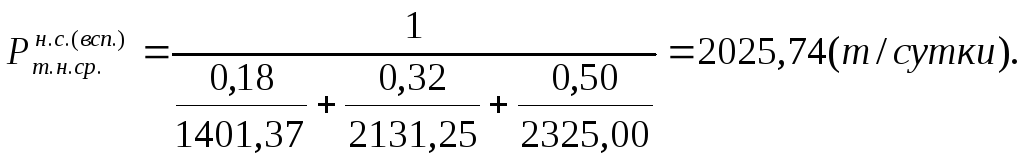

Средняя техническая норма производительности вспомогательного оборудования в номинальные сутки рассчитывается аналогично, как и по основному оборудованию.

(25)

(25)

Расчёт производственной мощности единицы вспомогательного оборудования через производительность в номинальные сутки:

![]() (26)

(26)

![]()

Расчёт производственной мощности единицы вспомогательного оборудования при производстве l-ого вида продукции через производительность в номинальные сутки:

![]() (27)

(27)

![]()

![]()

![]()

(28)

(28)

Расчеты верны, так как производственная мощность единицы вспомогательного оборудования, рассчитанная по первому способу, равна производственной мощности единицы вспомогательного оборудования, рассчитанной по второму способу.

Производственная мощность вспомогательного участка рассчитывается по формуле (23):

![]()

На основе полученных данных о производительности и производственной мощности основного и вспомогательного оборудования можно рассчитать производственную мощность системы.

2.3 Расчет производственной мощности системы

Понятие производственной мощности системы имеет существенные отличия от понятия производственной мощности единицы оборудования и участка, элемента системы или подсистемы. Так, например, при определении производственной мощности единицы оборудования связи его с другими элементами не учитываются, а при расчете производственной мощности системы эти связи крайне важны. Именно поэтому производственная мощность системы может быть и не равна производственной мощности ни одного из элементов.

В теории и практике организации производства существует три подхода к определению производственной мощности системы:

-

подход, основанный на принципе ведущего звена, при котором производственная мощность системы определяется по производственной мощности ведущего звена, но обладающий недостатком – не учитывает взаимосвязи между элементами системы, фазы учитываются отдельно друг от друга;

-

подход, основанный на структурно-статическом анализе (ССА), при котором производственная мощность системы определяется как минимальная из мощностей фаз и зависит от характера связи (жесткая или гибкая), но результаты будут точны лишь в том случае, когда во всех ситуациях за год, связанных с наличием или отсутствием ремонтов оборудования, производительность системы будет определяться всегда одной и той же фазой, то есть «узкое» место не изменяется, а если «узкое» место меняется, то результаты, полученные на основе структурно-статического подхода, являются несколько завышенными;

-

подход, основанный на структурно-динамическом анализе (СДА), учитывающий взаимосвязи и взаимодействия структурных элементов системы в динамике и дает наиболее точный результат, при котором производственная мощность определяется как максимально возможный объем производства системы по всем ситуациям, связанным с наличием и отсутствием ремонтов за год.

Рассчитаем производственную мощность на основе структурно-статического анализа. На первом этапе рассчитаем производственную мощность каждого участка при производстве l-ого вида продукции по формуле (23).

Производственная мощность основного участка при производстве различных видов продукции составит:

![]()

![]()

![]()

Производственная мощность вспомогательного участка при производстве различных видов продукции составит:

![]()

![]()

![]()

Далее определим мощность системы при

производстве каждого l-ого

вида продукции (![]() )

по формуле:

)

по формуле:

![]() (29)

(29)

где k – количество видов продукции;

ПМi l – производственная мощность i-ого элемента при производстве l-ого вида продукции, т.

Производственная мощность системы при производстве каждого l-ого вида продукции составит:

![]()

![]()

![]()

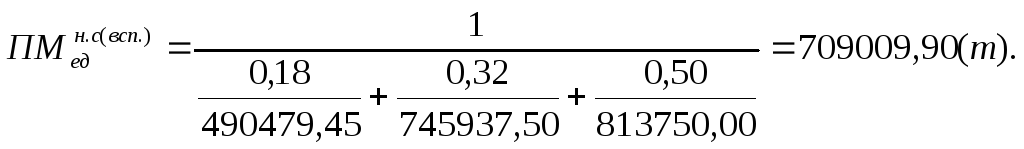

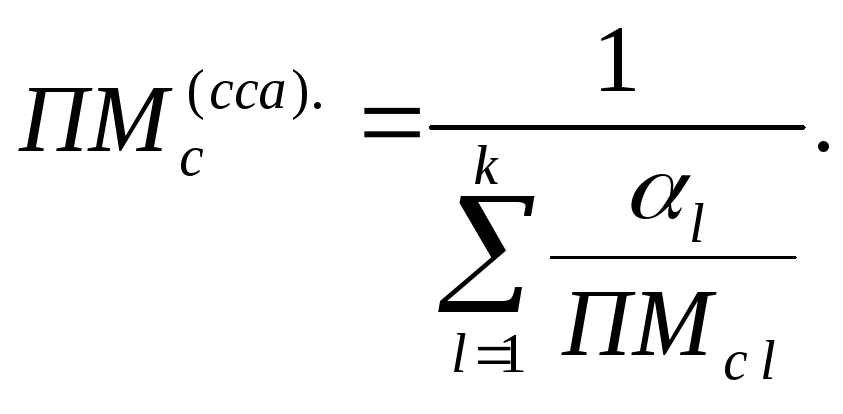

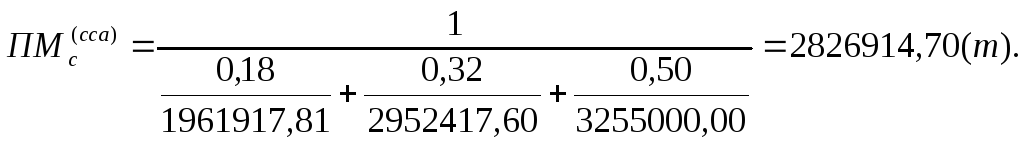

Определим производственную мощность системы по всему сортаменту (ПМс(сса)) по формуле:

(30)

(30)

Однако, более точные результаты расчёта производственной мощности, во многих случаях даёт подход, основанный на структурно-динамическом анализе ситуаций, поэтому выполним расчёт производственной мощности системы посредством структурно-динамического анализа.

Первый этап предполагает определение потребности в согласовании ремонтов. Определим гипотетические ситуации с учётом ограничения: одновременно в фазе не может находиться больше одной единицы оборудования на ремонте, так как в составе ситуаций рассматриваются только ситуации, связанные с наличием или отсутствием ремонтов, поэтому производительность будем брать в номинальные сутки. Производственная система характеризуется данными, приведенными в таблице 1.

Таблица 1 – Исходные данные для анализа потребности в согласовании ремонтов

|

№ ступени, i |

|

Единичная

производительность оборудования в

номинальные сутки,

|

||

|

A |

B |

C |

||

|

1 |

2 |

2655,53 |

3009,60 |

3368,96 |

|

2 |

3 |

1401,37 |

2131,25 |

2325,00 |

Возможны следующие ситуации:

– первая ситуация: У1 и У2 – работают все единицы основного и вспомогательного оборудования;

– вторая ситуация: У1–1 и У2 – одна единица основного оборудования находится на ремонте, вспомогательное оборудование всё работает;

– третья ситуация: У1 и У2–1 – основное оборудование всё работает, а одна единица вспомогательного оборудования находится на ремонте;

– четвёртая ситуация: У1–1 и У2–1 – на ремонте находятся по одной единице, как у основного, так и у вспомогательного оборудования.

Таблица 2 – Ситуации, связанные с отсутствием или наличием ремонтов, при

производстве продукции вида А

|

№ ситуации |

№ фазы |

Кол-во единиц оборудования в фазе, ед. |

Производитель-ность фазы, т/сутки |

Производительность системы, т/сутки |

|

1 |

1 |

3 |

7966,59 |

5605,48 |

|

2 |

4 |

5605,48 |

||

|

2 |

1 |

2 |

5311,06 |

5311,06 |

|

2 |

4 |

5605,48 |

||

|

3 |

1 |

3 |

7966,59 |

4204,11 |

|

2 |

3 |

4204,11 |

||

|

4 |

1 |

2 |

5311,06 |

4204,11 |

|

2 |

3 |

4204,11 |

Таблица 3 – Ситуации, связанные с отсутствием или наличием ремонтов, при

производстве продукции вида В

|

№ ситуации |

№ фазы |

Кол-во единиц оборудования в фазе, ед. |

Производитель-ность фазы, т/сутки |

Производительность системы, т/сутки |

|

1 |

1 |

3 |

9028,80 |

8525,00 |

|

2 |

4 |

8525,00 |

||

|

2 |

1 |

2 |

6019,20 |

6019,20 |

|

2 |

4 |

8525,00 |

||

|

3 |

1 |

3 |

9028,80 |

6393,75 |

|

2 |

3 |

6393,75 |

||

|

4 |

1 |

2 |

6019,20 |

6019,20 |

|

2 |

3 |

6393,75 |

Таблица 4 – Ситуации, связанные с отсутствием или наличием ремонтов, при

производстве продукции вида С

|

№ ситуации |

№ фазы |

Кол-во единиц оборудования в фазе, ед. |

Производитель-ность фазы, т/сутки |

Производительность системы, т/сутки |

|

1 |

1 |

3 |

10106,87 |

9300,00 |

|

2 |

4 |

9300,00 |

||

|

2 |

1 |

2 |

6737,91 |

6737,91 |

|

2 |

4 |

9300,00 |

||

|

3 |

1 |

3 |

10106,87 |

6975,00 |

|

2 |

3 |

6975,00 |

||

|

4 |

1 |

2 |

6737,91 |

6737,91 |

|

2 |

3 |

6975,00 |

Проанализировав таблицы 2, 3 и 4, можно сделать вывод что узкое место при производстве продукции А, В и С меняется, и согласование ремонтов позволит увеличить объем производства. Кроме того, результаты расчетов производственной мощности, выполненные на расчёте структурно-статического анализа окажутся завышенными, то есть будут больше результата, полученного на основе структурно-динамического анализа.

На втором этапе осуществляется формирование графиков ремонтов оборудования, обеспечивающих максимально возможную степень согласованности, и определение состава ситуаций и их продолжительности за год.

Существует три варианта построения графиков ремонта оборудования в фазе:

– непрерывно-последовательный;

– рассредоточенный;

– смешанный.

Рассмотрим их более подробно:

– непрерывно-последовательный – в соответствии с этим графиком, ремонты оборудования в фазе выполняются последовательно и непрерывно с организацией циклов ремонтов;

– рассредоточенный – ремонты проводятся через определенно равный промежуток времени, называемый ремонтным тактом;

– смешанный, включает элементы названных выше вариантов построения графиков ремонта оборудования в фазе.

В каждом варианте графиков ремонтов можно наблюдать чередование двух периодов: периода ремонта и периода работы оборудования.

Графики ремонтов формируются на основе нормативных данных о продолжительности и периодичности ремонтов оборудования всех видов, график строится на год.

Периодичность ремонтов – период времени между началом ремонта единицы оборудования до начала следующего подобного ремонта этой же единицы оборудования.

Периодичность ремонтов основного оборудования 60 суток, а вспомогательного – 30 суток.

Количество ремонтов основного оборудования за год равно 6, вспомогательного – 12.

![]()

![]()

В таблице 5 отразим данные, необходимые для построения графика ремонтов.

Таблица 5 – Данные для построения графика ремонтов

|

№ фазы, i |

Количество единиц оборудования, ni |

Периодичность ремонтов (Пi), сутки |

Продолжительность

одного ремонта единицы оборудования |

Суммарная продолжительность ремонтов за год (Тpi), сутки |

|

I |

3 |

60 |

6,33 |

114 |

|

II |

4 |

30 |

1,25 |

60 |

Продолжительность ремонтов, подлежащих согласованию (Тп.ср), определяется как минимальная из продолжительностей ремонтов каждой фазы.

![]() ,

(32)

,

(32)

где Тpi – суммарная продолжительность ремонтов всех единиц оборудования в i-ой фазе по нормативу, сутки.

Таким образом, согласованию подлежат:

![]()

Ремонтный такт – это период времени между одноименными моментами.

R = П / x, (33)

где П – периодичность ремонтов 2 фазы, сутки;

x – целое число, принимающее значение от 2 до n (количество единиц оборудования во второй фазе) включительно. Примем х=2.

![]()

Фаза