- •1 Глава: Введение. Структура и принцип действия мдп-транзистора.

- •2 Глава: маршрут изготовления кмдп структуры

- •3 Глава:

- •3.1 Эпитаксия.

- •Механическая обработка кремния.

- •3.2 Травление.

- •Методы контроля чистоты поверхности пластин

- •3.3 Плазмохимическое травление

- •Окисление

- •Окисление кремния при комнатной температуре

- •Кинетика роста окисла кремния

- •Влияние парциального давления окислителя

- •Влияние типа и концентрации примеси в подложке

- •Осаждение нитрида кремния

- •Диффузия.

- •Механизмы диффузии примесей

- •Распределение примесей при диффузии

- •Диффузия из бесконечного источника

- •Второй этап диффузии

- •3.5 Ионная имплантация

- •Характеристики процесса имплантации

- •Дефекты структуры в полупроводниках при ионном легировании

- •Основные типы дефектов, образующихся при ионном легировании полупроводника

- •3.6 Отжиг

- •Распределение примеси при термическом отжиге

- •Низкотемпературный отжиг

- •3.7 Формирование охранных областей.

- •3.8 Процессы литографии

- •Позитивные фоторезисты

- •Металлизация

- •4Глава: Особенности субмикронных технологий. Конструкции моп-транзисторов в сбис

- •Методы улучшения характеристик моп-транзисторов

- •Транзисторы с двойным и с окольцовывающим затвором

- •Другие типы транзисторных структур

- •5 Глава: Технология производства биполярных сбис

- •6 Глава: Биполярные транзисторы

- •6.1. Транзисторы типа n-p-n.

- •Транзисторы типа p-n-p.

3 Глава:

3.1 Эпитаксия.

Процесс ориентированного наращивания, в результате которого новая фаза продолжает кристаллическую решетку подложки с образованием переходного эпитаксиального слоя. Этот слой способствует когерентному срастанию двух решеток по плоскостям и направлениям со сходной плотностью упаковки атомов. Эпитаксию можно разделить на три вида:

автоэпитаксия – это процесс ориентированного наращивания кристаллического вещества, очень незначительно отличающегося по составу от вещества подложки;

гетероэпитаксия – это процесс ориентированного наращивания одного вещества, отличающегося по составу от другого вещества;

хемоэпитаксия – это процесс ориентированного наращивания, в результате которого образование новой фазы происходит при химическом взаимодействии вещества подложки с веществом, поступающим из внешней среды.

Эпитаксиальные слои можно получить из газообразной фазы или из конденсированной фазы (жидкой и твердой).

Механическая обработка кремния.

Кремниевые слитки диаметром 100, 150, 200 мм режутся на пластины с помощью специальных дисков с алмазной абразивной кромкой. Перед резкой проводится ориентация слитков рентгеновским методом, чтобы поверхность пластин была параллельна нужной кристаллографической плоскости: (100) или (111).

После резки пластины подвергаются шлифовке и полировке. В результате шлифовки удаляется нарушенный при резке слитка слой на поверхности кристалла. Одновременно решаются задачи: получения плоскопараллельности сторон пластины; доведения толщины пластины до нужной величины; получения требуемой чистоты обработки поверхности пластины. Причем шлифовка в зависимости от требований производства может быть как двусторонней, так и односторонней. В процессе шлифовки, таким образом, формируются геометрические размеры пластины. Для уменьшения шероховатости поверхности и глубины нарушенного в кристалле слоя после шлифовки проводится полировка пластин. Она необходима только для обработки рабочей стороны пластины, т.е. стороны, на которой непосредственно создаются структуры элементов. Полировка осуществляется с использованием алмазной пасты и мелкодисперсных абразивов из окислов редкоземельных элементов с величиной зерна 0,1 - 0,3 мкм.

После любой из этих операций на поверхности полупроводника остается нарушенный слой, который существенным образом влияет как на дальнейшую технологическую обработку (травление, окисление), так и в конечном счете на параметры полупроводниковых приборов, особенно с мелкими (меньше 1 мкм) активными слоями. Поэтому контроль структуры нарушенного слоя и способы его удаления представляют важную задачу современной планарной технологии.

С

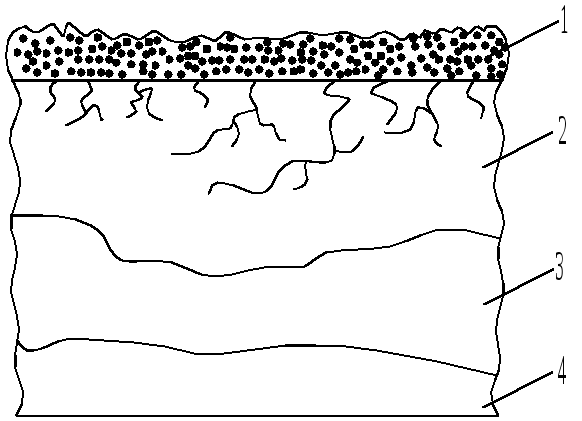

Рис.3.1.

Структура нарушенного при механической

обработке поверхностного слоя: 1 -

рельефный слой; 2 - микротрещины; 3 -

область скопления

дислокаций;

4 - монокристалл

верхняя область - микрорельеф, под ней расположена область микротре-щин, далее область, содержащая петли и скопления дислокаций, затем следует слой кремния, где число дислокаций повышено по сравнению с остальным объемом полупроводника. В структурном отношении области микрорельефа и микротрещин представляют собой аморфные или мелкокристаллические состояния кремния. Области скопления и повышенной плотности дислокаций имеют монокристаллическую структуру. В нарушенном слое, кроме структурных, возможно образование и концентрационных неоднородностей, которые связаны с сегрегацией примесей на дислокациях, что может изменять электрофизические свойства материала, влияя на электрические параметры элементов микросхем.