- •Реферат

- •Содержание

- •Введение

- •1. Ознакомление с предприятием

- •1.1. История развития предприятия.

- •1.2. Графическая структурная схема предприятия. Управление предприятием.

- •Структура основных производств

- •1.3. Выпускаемая продукция.

- •2.Назначение и структура основных производств.

- •2.1. Заготовительное производство

- •2.2. Литейное производство

- •2.3. Сварочное производство

- •2.4. Механосборочное производство

- •2.5. Термический участок

- •3.Технологический маршрут изготовления детали

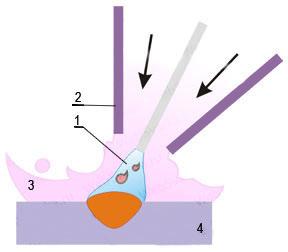

2.3. Сварочное производство

Сварка является технологическим процессом, широко применяемая практически во всех отраслях народного хозяйства. Задачей сварочной операции является получение механически неразъемных соединений, подобных по свойствам свариваемому материалу. Сваркой называют технологический процесс получения механически неразъемных соединений, характеризующихся непрерывностью структур – непрерывной структурной связью.

Для сварочного нагрева и формирования сварного соединения используются: энергия, преобразованная в тепловую посредством дугового разряда, электронного луча, квантовых генераторов; джоулево тепло, выделяемое протекающим током по твёрдому или жидкому проводнику; химическая энергия горения, механическая энергия, энергия ультразвука и других источников.

Газовая

сварка. При

газовой сварке кроме металла, подлежащие

сварке, подлежащие сварке, нагреваются

до расплавления теплом экзотермической

реакции, протекающей в пламени газовой

горелки между горючим газом (как правило,

ацетиленом) и кислородом . Ацетилен

сжигается в смеси с кислородом посредством

специальной горелки. Газовая горелка

применяется как при изготовлении изделий

из тонколистовой стали, так и при сварке

чугуна (при ремонтных работах) и некоторых

цветных металлов и сплавов на их основе.

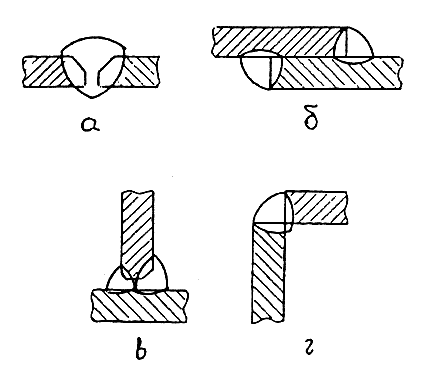

Электрическая

контактная сварка. По

форме выполняемых соединений различают

три основных вида контактной сварки:

стыковую, точечную и шовную или роликовую.

При стыковой сварке через стык соединяемых

деталей пропускают электрический ток.

После разогрева зоны сварки производится

осадка При точечной сварке соединяемые

детали, чаще всего листы, собирают

внахлёстку и зажимают между двумя

медными, охлаждаемыми изнутри проточной

водой электродами, подводящими ток к

месту сварки и имеющими вид усечённого

конуса. Ток проходит от одного электрода

к другому через толщу соединяемых

металлов и контакт между ними и производит

местный нагрев их (вплоть до температуры

расплавления). Давлением Р, приложеныым

к электрода, производят осадку. Полученное

сваренное соединение в плане имеет

форму пятна диаметром в несколько

миллиметров. Это пятно называют точко

Электрическая

дуговая сварка. Наиболее

широко используется при изготовлении

всевозможных сварных конструкций. В

зависимости от материала сварной

конструкции, её габаритов, толщины

свариваемого металла и других особенностей

свариваемого изделия предпочтительное

применение находят определённые

разновидности электрической дуговой

сварки.

2.4. Механосборочное производство

Сборка — завершающая стадия производства машины. Надежность и долговечность машины в значительной степени зависят от качества сборки. Трудоемкость сборочных работ достигает 20—50 % общей трудоемкости изготовления машины.

Различают следующие виды соединений: 1) неподвижные разъемные; 2) неподвижные неразъемные; 3) подвижные разъемные; 4) подвижные неразъемные. К неподвижным разъемным соединениям относятся те, которые можно разобрать без повреждения соединяемых и скрепляющих их деталей. Это — резьбовые, шпоночные, некоторые шлицевые, конические, а также соединения с переходными посадками.

К неподвижным неразъемным соединениям относятся такие, разъединение которых связано с повреждением или полным разрушением деталей, входящих в данное соединение. Такие соединения получают посадкой с гарантированным натягом, развальцовкой и отбортов-кой, сваркой, пайкой, клепкой, склеиванием. К подвижным р а з ъ е м н ы м с о е д и н е п и я м относятся соединения с подвижной посадкой. К подвижным неразъемным соединениям относятся подшипники качения, втулочно-ролико-вые клепаные цепи, запорные краны.

Сборку подразделяют на узловую и общую. Объектом узловой сборки являются сборочные элементы машины, объектом общей сборки — машина.

Детали поступают на сборку после их окончательного технического контроля. Следовательно, при изготовлении деталей должны быть выполнены все требования рабочих чертежей и технических условий.

Процесс сборки состоит из двух основных частей: подготовки деталей к сборке и собственно сборочных операций. К подготовительным работам относятся:

различные слесарно-пригоночные работы (опиливание, шабрение и др.), выполняемые при необходимости;

окраска отдельных деталей, например корпусов редукторов;

очистка и промывка деталей;

смазка сопрягаемых деталей, если это необходимо, согласно техническим условиям.

Перед сборкой некоторые детали комплектуют по размерным группам и по массе, например поршни двигателей внутреннего сгорания.

К собственно сборочным работам относится процесс соединения сопрягаемых деталей и узлов (подузлов) с обеспечением правильного их взаимного положения и определенной посадки.

К сборочным процессам относится также балансировка собранных узлов.

Примерное соотношение времени, затрачиваемого на отдельные стадии сборочного процесса при сборке машин средних размеров в условиях серийного производства: слесарная обработка деталей — до 10%; сборка сборочных единиц (узлов) — 50—60%; общая сборка машины — 40—30 %.