- •Технико-экономическое обоснование работы

- •Общая часть

- •Характеристика стали шх-15

- •Состав электросталеплавильного цеха ЧерМк

- •3 Влияние вредных примесей на свойства стали шх-15

- •3.1 Влияние кислорода

- •3.2 Влияние водорода

- •3.3 Влияние азота

- •3.4 Влияние фосфора

- •3.5 Влияние серы

- •Технологическая часть

- •Технология производства стали шx-15 в условиях электросталеплавильного цеха ЧерМк оао «Северсталь»

- •4.1.1 Операционная карта на выплавку полупродукта в шахтной печи (ок 105-7-01.00.5)

- •Описание процесса выплавки стали шх-15 на шахтной печи

- •Операционная карта на внепечную обработку

- •4.1.4 Внепечная обработка на упк

- •4.1.5 Внепечная обработка на увс

- •4.2 Расчет материального баланса выплавки стали шх-15

- •5 Специальная часть

- •5.1 Методы внепечной обработки на снижение вредных примесей в стали

- •5.1.1 Продувка металла аргоном

- •5.1.2 Обработка стали шлаком

- •5.1.3 Вакуумирование стали

- •6 Расчетная часть

- •6.1 Расчет растворимости водорода в железе и стали шх15

- •6.2 Расчет растворимости азота в железе и стали шх-15

- •6.3 Расчет количества и состава неметаллических включений

- •6.4 Расчет скорости всплывания неметаллических включений

- •6.5 Расчет процесса десульфурации стали

- •6.6 Расчет десульфурации стали при использовании карбида кальция

- •6.7 Расчет сульфидной емкости шлака и коэффициента распределения серы

- •7 Автоматизация производства

- •7.1 Автоматизация процесса доводки стали в ковше

- •8 Экономика

- •9 Безопасность жизнедеятельности

- •9.1 Общая характеристика безопасности процесса производства стали

- •9.2 Анализ опасных производственных факторов

- •9.3 Анализ вредных производственных факторов

- •9.4 Пожарная безопасность

- •9.5 Электробезопасность

- •9.6 Анализ и оценка возможных чрезвычайных ситуаций

- •Охрана окружающей среды

- •Охрана атмосферы воздуха

- •Охрана водного бассейна

- •Литература

6.4 Расчет скорости всплывания неметаллических включений

Скорость всплывания НВ определяется по формуле Стокса:

(29)

(29)

Пример расчета всплывания НВ в виде SiO2.

Исходные данные:

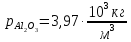

;

;

;

;

;

;

.

.

.

.

Размеры НВ: 10, 20, 50 мкм.

Скорость подъема частицы глинозема размером 10 мкм

Таким

же образом рассчитываем скорость

всплывания частиц размером 20 и 50 мкм.

Они равны 46,2·10-5

и 288,9·10-5

м/с.

Рассчитаем скорость всплывания силикатных включений размером 10 мкм:

Размером 20 мкм:

Размером 50 мкм:

Вывод: скорость подъема НВ зависит от размера частицы, т.е. при увеличении размера повышается скорость поднятия на поверхность. В условиях перемешивания металла, всплывание НВ на поверхность осуществляется главным образом конвективными потерями.

6.5 Расчет процесса десульфурации стали

Для расчета коэффициента распределения серы LS в зависимости от температуры, основности шлака и активности кислорода в металле используем следующее уравнение:

(30)

(30)

где Т – температура металла, К;

CaO, Al2O3, SiO2, MgO – концентрация оксидов в шлаке, % масс;

a0 – активность кислорода, растворенного в металле, % масс;

fS – коэффициент активности серы, растворенной в металле.

Значение lgfS можно определить по уравнению:

(31)

(31)

Рассмотрим влияние температуры на LS при заданном составе шлака, %:

CaO-55,

Al2O3-35,

SiO2,

MgO-5.

Принимаем fS=1,3

и lgfS=0,12.

Обработка металла производится в

сталеразливочном ковше основной

футеровкой,

,

содержание алюминия 0,009% и равновесная

активность кислорода равна 0,0007%.

,

содержание алюминия 0,009% и равновесная

активность кислорода равна 0,0007%.

Температуру металла принимаем Т1=16000С (1873 К) и Т2=16500С (1923 К).

Рассчитываем

значения

и

и

:

:

Обработка стали синтетическим шлаком и ТШС:

В сталеплавильных агрегатах степень десульфурации обычно небольшая (15…20%) и поэтому процесс десульфурации проводят по ходу внепечной обработки стали, создавая специальные условия, а именно обрабатывая металл шлаками с высокой активностью СаО и низким содержанием FeO.

Основным направлением борьбы с серой в сталеплавильных процессах остается перевод ее из металла в шлак в соответствие с реакцией:

(32)

(32)

Синтетический

шлак имеет строго определенный химический

состав: 55% СаО, 48% Al2O3,

не выше 6% SiO2

и 1,5 FeO,

температура плавления шлака Тпл=1410…14500С.

При обработке стали шлак находится в

жидком состоянии, расход его составляет

около 30…40 кг/т стали, твердо шлаковые

смеси (ТШС) присаживают на струю стали

в твердом состоянии в количестве 10…15

кг/т, добиваясь расплавления их

непосредственно в процессе обработки

расплава.

Рассчитаем

значения LS

и ηS

при обработке стали в сталеразливочном

ковше синтетическим шлаком состава, %:

CaO-55,Al2O3-35,

SiO2-5,

MgO-5,

FeO-1.

Расход синтетического шлака 40 кг/т

стали. Содержание алюминия в стали

0,009%. Обработка металла производится в

сталеразливочном ковше высокоглиноземистой

футеровкой,

,

а0=0,00107%.

Состав печного шлака, %: CaO-45,

Al2O3-5,

SiO2-15,

MgO-25.

Принимаем, что в ковш попадает 5 кг/т

шлака. Т=16000С.

,

а0=0,00107%.

Состав печного шлака, %: CaO-45,

Al2O3-5,

SiO2-15,

MgO-25.

Принимаем, что в ковш попадает 5 кг/т

шлака. Т=16000С.

Изменение состава рафинировочного шлака в ковше к моменту окончания процесса обработки представлено в таблице 20.

Таблица 20 - Состав рафинировочного шлака

|

Материал |

Количество, кг |

Состав шлака, кг |

||||

|

CaO |

Al2O3 |

SiO2 |

MgO |

MnO |

||

|

Синтетический шлак Печной шлак Футеровка ковша (SiO2=50%, Al2O3=30%) |

40 5,0 2,0 |

22,0 2,25 - |

14,0 0,25 0,60 |

2,00 0,75 1,00 |

2,00 - - |

- 1,25 - |

|

Итого |

47,0 |

24,25 |

14,85 |

3,75 |

2,0 |

1,25 |

|

Состав конечного рафинировочного шлака, % |

100 |

52 |

32 |

8 |

5 |

3 |

(33)

(33)

Значение

можно определить по уравнению:

можно определить по уравнению:

(34)

(34)

Кратность шлака равна:

λ=mшл:mMe, (35)

Степень десульфурации

ηS=λLS:(1+λLS) (36)

λ =47:1000=0,047

[S]K1=[S]H:(1+λLS)=0,03:(1+0,047·110,9)=0,005%

Рассчитаем

значения LS

и ηS

при обработке стали в сталеразливочном

ковше трехшлаковой смесью состава, %:

CaО-50,

Al2O3-36,

SiO2-10,

MgO-3.

Расход ТШС=10 кг/т стали. Содержание

алюминия в стали 0,009%. Обработка металла

производится в сталеразливочном ковше

высокоглиноземистой футеровкой,

,

а0=0,00107%.

Состав печного шлака, %: CaO-45,

Al2O3-5,

SiO2-15,

MgO-25.

Принимаем, что в ковш попадает 5 кг/т

шлака. Т=16000С.

,

а0=0,00107%.

Состав печного шлака, %: CaO-45,

Al2O3-5,

SiO2-15,

MgO-25.

Принимаем, что в ковш попадает 5 кг/т

шлака. Т=16000С.

Изменение состава рафинировочного шлака в ковше к моменту окончания процесса обработки представлено в таблице 21.

Таблица

21 - Состав рафинировочного шлака

|

Материал |

Количество, кг |

Состав шлака, кг |

||||

|

CaO |

Al2O3 |

SiO2 |

MgO |

MnO |

||

|

Синтетический шлак Печной шлак Футеровка ковша (SiO2=50%, Al2O3=30%) |

10 5,0 2,0 |

5,0 2,25 - |

3,6 0,25 0,60 |

1,0 0,75 1,00 |

0,3 - - |

- 1,25 - |

Продолжение таблицы 21

|

Материал |

Количество, кг |

Состав шлака, кг |

||||

|

CaO |

Al2O3 |

SiO2 |

MgO |

MnO |

||

|

Итого |

17,0 |

7,25 |

4,45 |

2,75 |

0,3 |

1,25 |

|

Состав конечного рафинировочного шлака, % |

100 |

44 |

27 |

18 |

3 |

8 |

Значение

можно определить по уравнению (34).

можно определить по уравнению (34).

Кратность шлака определяем по уравнению (35), а степень десульфурации по уравнению (36):

λ =17:1000=0,017

[S]K2=[S]H:(1+λLS)=0,03:(1+0,017·31,9)=0,019%