ИССЛЕДОВАНИЕ И РАЗРАБОТКА МАГНИТНЫХ МУФТ ДЛЯ ГЕРМЕТИЧНЫХ МАШИН

.pdfПри заданных Q и Н более быстроходные турбомеханизмы имеют меньшие собственные размеры и размеры двигателя, что экономически выгод но. Расширение диапазона частоты вращения герметичных насосов и компрес соров в сочетании с хорошими регулировочными возможностями связано с применением различных типов вентильных двигателей, в том числе и наиболее распространенных частотно управляемых асинхронных двигателей (ПЧ-АД).

Требуемая мощность турбомеханизма и скорость вращения рабочего ко леса позволяют определить момент Мн, который должна передавать магнитная муфта через герметичную перегородку

Мн = 0,159-^-, |

(4.3) |

п„ |

|

где пп — номинальная скорость вращения рабочего колеса (об/мин).

Другим важным фактором, влияющим на размеры муфты, является гер

метичный экран. Герметизирующую оболочку (экран) можно рассматривать как тонкостенный сосуд, если толщина стенки не превосходит одной десятой

минимального радиуса кривизны стенки. Расчеты, основанные на этом допу щении, хорошо подтверждаются опытами [81]. В реальных технических уст ройствах принятое допущение выполняется практически всегда, а толщину эк рана можно оценить по следующей формуле:

8, = ^ f ± , |

(4.4) |

где 5Э — толщина экрана, м; г — внутренний радиус оболочки, м;

Р— давление внутри экрана, Па;

[а]— допустимое напряжение материала оболочки, Па.

На практике расчетная толщина экрана 5Э часто получается малой, по этому приходится учитывать возможность внешних механических поврежде ний, а также технологические особенности изготовления экрана. В результате оказывается, что не следует выбирать 5Э < 0,5 мм для сталей и 5Э < 1 мм для пла стмасс и керамики [81].

141

Полный немагнитный зазор между магнитами полумуфт складывается

из толщины экрана 5Э, двух технологических зазоров 8Т, обеспечивающих вра

щение полумуфт, и суммарной толщины защитных оболочек 530: |

|

о н = 5 э + 5 т + о 3 0 . |

(4.5) |

Величина 8Н получается сравнительно большой (5Н > 3 мм), что требует применения высококоэрцитивных постоянных магнитов.

Эти постоянные магниты не размагничиваются при возможных пере грузках и имеют линейную характеристику размагничивания В (Н). Используя это свойство и пренебрегая магнитным сопротивлением стали, получаем при ближенное значение индукции в немагнитном зазоре

где Bsm — максимальное значение индукции в зазоре 5Н; Нс — коэрцитивная сила постоянного магнита, А/м; Вг — остаточная индукция постоянного магнита, Тл;

LM — полная высота постоянных магнитов полумуфт по средней силовой линии, м;

5„— полный немагнитный зазор, м.

Существует оптимальное соотношение между высотой постоянных маг нитов hm и величиной немагнитного зазора 8Н (раздел 2.3.2), при котором энер гия магнитного поля, создаваемого магнитом, достигает максимального значе ния

L M |

2 ' п |

м |

|

С учетом (4.7) выражение (4.6) приобретает следующий вид: |

|

||

в * д %п:'п\ |

• |

( 4 - 8 ) |

|

Выполненные исследования показывают, что оптимальное значение Xi

находится в диапазоне 0,32 - 0,29. Кроме этого, существует еще одно опти мальное соотношение А,2, находящееся в диапазоне 0,25 - 0,28:

142

X2=A_. |

(4.9) |

сс-т |

|

Значение %i непосредственно связано с числом полюсов муфты (2р) че

рез величину полюсного деления т и коэффициентом полюсного перекрытия а:

T = 7i-D/2-p, |

(4.10) |

« = ! * - * - > |

(4-Н) |

где Вср — среднее значение индукции в воздушном зазоре, Тл; Вшах — максимальное значение индукции в воздушном зазоре на среднем

диаметре муфты D, Тл;

b — величина дуги постоянного магнита (в явнополюсных магнитных сис

темах с постоянными магнитами одинаковой формы). |

|

Между величинами ill и ! г может быть установлена |

функциональная |

связь Хг ( A-i) (рис.2.48) в виде следующего уравнения: |

|

Х2 = 2,65-^ -3,186-^+0,98. |

(4.12) |

Главной задачей в методике расчета магнитных муфт является установ

ление связи между геометрическими размерами муфты и моментом, который она может передавать в зависимости от свойств постоянных магнитов. Для ин женерной методики расчета, применяемой на первом этапе проектирования, желательно иметь простую аналитическую зависимость, связывающую основ ные параметры муфты. В общем случае момент, передаваемый муфтой, равен производной от энергии магнитного поля по углу поворота. Полезная энергия магнитов (Ws), сосредоточенная в рабочем зазоре [54]:

W8 = j2i_5L.dv=J-?i-.dv, |

(4.13) |

|

v 2 |

v 2 • Но |

|

где Bg — распределение индукции магнитного поля по объему воздушного за зора V.

Зная распределение индукции в немагнитном (рабочем) зазоре муфты В (у), можно определить изменение энергии W§ (у):

143

ТУ s: |

1 2я |

|

W 5 = — ^ - |

jBj(y).d-y, |

(4.14) |

где R - радиус средней окружности рабочего зазора;

8Н — немагнитный зазор между полумуфтами; / — активная длина радиальной муфты; р — число пар полюсов муфты.

Продифференцировав магнитную энергию по углу поворота, найдём

момент, действующий на внутренний ротор [54]: |

|

|||

. . |

9WS |

p-7c-D-l-5H |

|

|

М 1 = Р " - ^ : = ~ |

о |

В И» 'B52m '«me, |

(4.15) |

|

где D — диаметр средней окружности рабочего зазора; |

|

|||

Bgimj BS2m — амплитудные значения индукции, создаваемые полюсами |

||||

внутренней и внешней полумуфт соответственно, Тл; |

|

|||

0 — электрический угол поворота |

внутренней полумуфты |

относительно |

||

внешней (9ЭЛ = р • 6'); 9' — пространственный угол поворота.

Уравнение (4.15) неудобно для практического применения и может быть

преобразовано к следующему |

виду: |

|

M i = |

p . ft - D4A, B L . s i n e ; |

( 4 Л 6 ) |

|

2-\х0 |

|

где Bgm — максимальное значение индукции в центре воздушного зазора при холостом ходе муфты.

Целесообразно перейти от максимального значения индукции (Bgm) к среднему значению (BgCp) и магнитному потоку, замыкающемуся между полюса ми полумуфт в режиме холостого хода (угол рассогласования полумуфт 6 = 0°).

М,= p-7c-D-l-5H |

fB„„V sinG, |

(4.17) |

||||

|

2-Цо |

V а |

У |

|

||

М,= |

2 - р 3 - Ф ^ 5 |

|

-sinG. |

(4.18) |

||

|

^ |

|

н |

|||

|

u.0 |

• п • D • 1 • а |

|

|||

144

Следует заметить, что такой подход к определению момента, передаваемо го муфтой [54], приемлем в случае, когда практически вся магнитная энергия со средоточена в воздушном зазоре устройства, кроме этого, как показывают расчёты приемлемый по точности результат получается при условии обеспечения в маг нитной системе максимальной энергии постоянного магнита, т.е. при значениях %х и %2 близких к оптимальным. Во всех остальных случаях уравнения 4.15-4.18 требуют введения поправочных коэффициентов к! и к2, которые зависят от A-i и Х2 и получены на основе аппроксимации зависимостей M(Xi) и М(А,2) рассчитанных численным методом (программа ANSYS, раздел 2.3).

Таким образом, уравнение 4.18 приобретает следующий вид

2-р -Ф -5 |

(4.19) |

||

ц0 |

• тс • D • 1 • а |

||

|

|||

где к! = 0.4295 • X?JM9, |

|

(4.20) |

|

к2=1.31-1.845-А,2. |

' |

(4.21) |

|

Полученные уравнения позволяют определить главные размеры муфты при заданном номинальном угле нагрузки 0Н. По аналогии с синхронными маши нами [54] можно ввести коэффициент перегрузочной способности муфты

М1

Мн sm0H

Коэффициент кп рекомендуется выбирать не менее 1,6 [54], что соответст вует углу нагрузки Эн = 20 — 35°. При этом обеспечивается гарантия устойчивой работы устройства. Более точно этот коэффициент может быть определён при ис следовании различных динамических режимов работы, возникающих в конкрет ных турбомашинах [40].

Таким образом, получаем:

р1 = 2 ф 0 - а - М и - к п ' к г к 2 ^

где Мн - номинальный момент, необходимый для передачи вращения через герметичную перегородку, Н-м.

В каждом конкретном случае соотношение между главными размерами муфты (А, = 1 / D) определяется в соответствии с особенностями проектируемого турбомеханизма. При этом необходимо учитывать как размеры двигателя, при-

145

водящего муфту во вращение, так и требования стандартов к её составным час тям. В свою очередь величина воздушного зазора 5Н позволяет определить раз меры магнитов полумуфт и число полюсов по оптимальным соотношениям Xi и

А-2-

Всё это необходимо для ориентировочного определения главных разме ров муфты в зависимости от величины передаваемого момента и характеристик постоянного магнита.

Целесообразность предварительного определения геометрических раз меров подтверждается необходимостью корректировки в соответствии с нор мальными рядами чисел, существующими стандартами, особенностями турбомеханизмов и т. п.

Следовательно, в процессе проектирования необходим поверочный рас чёт, который и устраняет все погрешности, связанные с упрощающими допу щениями, и позволяет получить при проектировании более достоверный ре зультат.

4.2. Применение результатов исследований для оценки магнитных муфт существующих конструкций

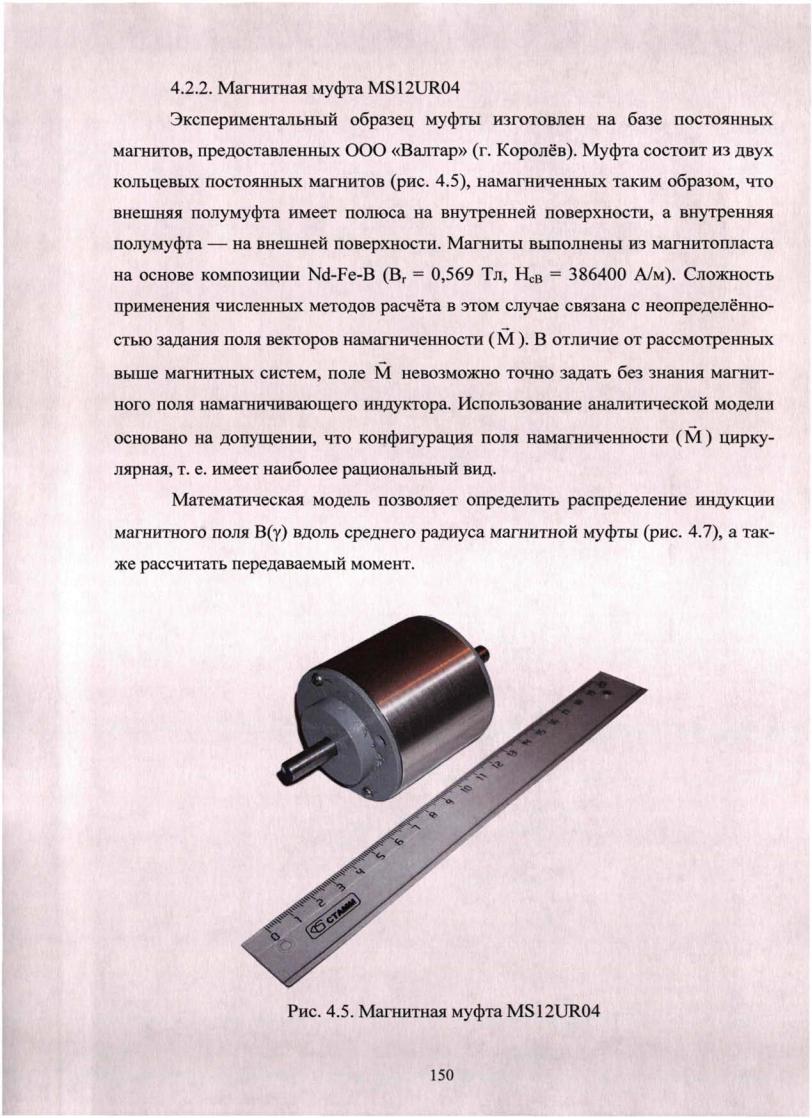

4.2.1. Магнитная муфта MS04OR20

Данная муфта разработана на ЗАО «Гидрогаз» (г. Воронеж) и может быть использована для оценки предлагаемой методики расчёта и сравнительно го анализа возможных перспективных конструкций магнитных муфт. Рассмат риваемая конструкция (рис. 4.1) построена на использовании анизотропных по стоянных магнитов одинаковой формы, марки Н247/1.13/836/1353.

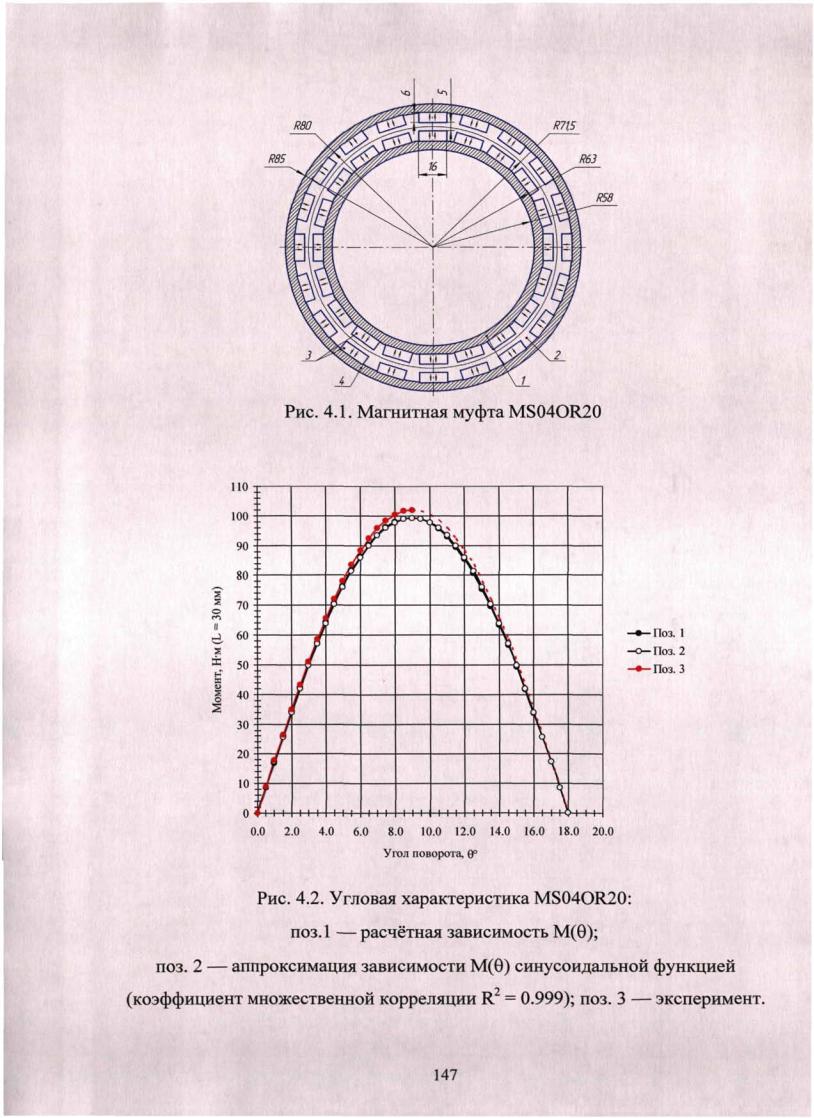

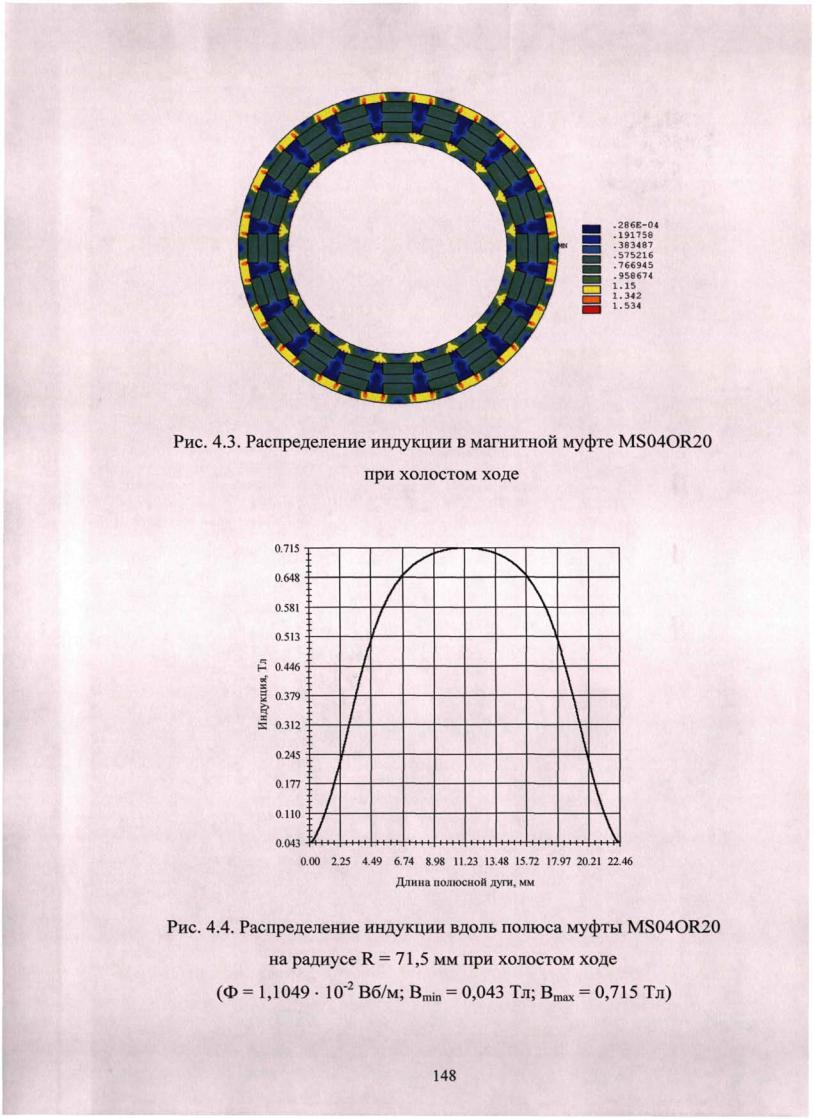

Экспериментальные данные в виде угловой характеристики (рис. 4.1 — 4.4, табл. 4.1, 4.2), предоставленные ЗАО «Гидрогаз», показывают, что погреш ность определения максимального момента, передаваемого муфтой, составляет 8 % при аналитическом расчёте и 3 % при расчёте методом конечных элемен тов (программа ANSYS).

146

Таблица 4.1 Соотношение геометрических размеров муфты MS04OR20

Соотношения размеров муфты |

|

MS04OR20 ЗАО «Гидрогаз» |

Диапазоны оптимальных значений |

г. Воронеж |

|

Л |

_ 5 |

Н |

АЛ-iom- |

^Л/2опт |

2-hm |

|

b |

||

2 |

|

|

0,4 |

0,3 |

0,31-0,29 |

0,25 - 0,28 |

Таблица 4.2

Магнитный поток и момент муфты MS04OR20

Определяемые |

Аналитический |

Численный |

Эксперимент |

|

величины |

расчёт |

расчёт |

||

|

Магнитный поток |

|

|

|

с полюса Ф, Вб |

369,8 • КГ6 |

345 • 10'6 |

346 • 10"6 |

(при а = 0°)

Момент, переда ваемый муфтой ПО 99,3 102

Мт а х , Н-м

149