- •Методы обработки поверхностей Лекция №1

- •1 Основы выбора методов обработки поверхностей

- •2. Классификация методов обработки

- •1. По назначению.

- •2. По виду используемой энергии.

- •Методы обработки поверхностей

- •Лекция № 2

- •Тема: методы обработки наружных цилиндрических

- •Поверхностей

- •1. Подготовительные операции

- •1.1. Правка прутков

- •1.2. Основные методы разрезания прутков

- •1.3. Подрезка торцев и центрование

- •2. Этапы обработки цилиндрических поверхностей

- •Методы обработки поверхностей

- •4. Способы обработки цилиндрических поверхностей на многорезцовых станках

- •Методы обработки поверхностей

- •5.2 Шлифование наружных цилиндрических поверхностей методом продольной подачи

- •5.3. Метод глубинного шлифования

- •5.4 Шлифование наружных цилиндрических поверхностей методом врезания

- •Комбинированный метод шлифования

- •Бесцентровое шлифование

- •Методы обработки поверхностей

- •6.2 Притирка наружных цилиндрических поверхностей

- •6.3 Суперфиниширование

- •6.4 Полирование наружных цилиндрических поверхностей

- •Методы обработки поверхностей

- •Лекция № 6

- •Тема: методы обработки внутренних цилиндрических

- •Поверхностей (отверстий)

- •1 Сверление отверстий

- •Зенкерование отверстий

- •3 Развёртывание

- •4 Растачивание отверстий

- •Методы обработки поверхностей

- •5.1 Обработка в патроне

- •5.2. Планетарная схема шлифования отверстий

- •Метод бесцентрового шлифования отверстий

- •6. Хонингование отверстий

- •7 Протягивание отверстий

- •Методы обработки поверхностей Лекция № 8 Тема: методы обработки плоских поверхностей

- •1 Точение плоских поверхностей

- •2 Строгание и долбление плоских поверхностей

- •3 Фрезерование плоских поверхностей

- •4 Протягивание плоских поверхностей

- •5 Шлифование плоских поверхностей

- •6 Шабрение

- •Методы обработки поверхностей Лекция № 9 Тема: методы обработки фасонных поверхностей

- •1 Обработка фасонным инструментом

- •Точение фасонных поверхностей

- •Сверление фасонных отверстий

- •Шлифование фасонных поверхностей

- •2 Обработка фасонных поверхностей стандартным инструментом

- •Токарная обработка с использованием копира

- •3 Методы получения резьб

- •3.1 Нарезание резьбы на токарных станках

- •Методы обработки поверхностей

- •4 Методы обработки зубчатых колёс

- •4.1 Фрезерование зубчатых колёс

- •4.2 Долбление зубчатых колёс

- •5 Отделочные методы обработки зубчатых колёс

- •5.1 Шевенгование зубчатых колёс

- •5.2 Шлифование зубчатых колёс

1. Подготовительные операции

1.1. Правка прутков

Ц ель

правки - придание пруткам прямолинейной

формы. Рассмотрим схему. Припуск на

последующую обработку равен:zp

= zmin

+ рн

+ Т +ТД.

ель

правки - придание пруткам прямолинейной

формы. Рассмотрим схему. Припуск на

последующую обработку равен:zp

= zmin

+ рн

+ Т +ТД.

Правку проводят разными способами.

1. В мелкосерийном и единичном производствах используются винтовые, фрикционные и гидравлические прессы. Заготовка устанавливается в призмы или в центра (d < 60мм) и к ней прикладывается усилие. Метод обладает малой производительностью. Точность правки (кривизна) 1 мм на 1 м длины.

2 .

В серийном и массовом производствах

применяют специальные пра-

.

В серийном и массовом производствах

применяют специальные пра-

вильно-калибровочные машины. Пруток устанавливается между несколькими парами правильных роликов, образующие которых выполнены в виде гиперболы. Расстояние между роликами регулируется. Угол наклона роликов к оси прутка α равен 20 градусов, что позволяет создать в рабочей зоне линейный контакт. Ролики установлены в подшипниках в специальном барабане, который вращается. В результате разложения сил и скоростей вращения, действующих в зоне контакта, пруток получает прямолинейное движение через рабочую зону машины со скоростью от 5 до 30 м/сек. Метод позволяет обеспечить точность 0,5... 1мм на 1 погонный метр при высокой производительности. После правки осуществляется разрезка прутков.

1.2. Основные методы разрезания прутков

П ри

разрезании необходимо обеспечить

следующие качественные параметры:

заданную длинуL3АГ;

качество

поверхности после резки zmin;

минимально

возможную ширину реза hmin.

ри

разрезании необходимо обеспечить

следующие качественные параметры:

заданную длинуL3АГ;

качество

поверхности после резки zmin;

минимально

возможную ширину реза hmin.

L3АГ = LДЕТ + zmin+Тд

Для разрезания прутков используются различные методы. Для их сравнения в качестве эталона будем рассматривать пруток из стали 45 диаметром 50 мм.

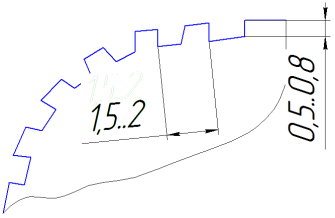

Разрезание механической ножовкой. Технические характеристики:

h =1...2 мм, время

разрезки Т

=1...2 мин,

шероховатость Rz

= 40 ... 80 мкм. Достоинства: простота

оснастки.

=1...2 мм, время

разрезки Т

=1...2 мин,

шероховатость Rz

= 40 ... 80 мкм. Достоинства: простота

оснастки.

Недостатки: низкая производительность.

Р

азрезание

дисковыми пилами.Технические

характеристики:

азрезание

дисковыми пилами.Технические

характеристики:

h = 4...5 мм, время разрезки Т =0,7 мин., шероховатость Rz = 40 ... 80 мкм. Диск пилы обычно сборной конструкции. Резку ведут при подачах до 80 мм/мин., и скоростях резания 16...25 м/мин.

Недостаток: большая величина h.

Разрезание на токарных станках. Применяются специальные отрезные станки. Обработку ведут различными резцами:

из быстрорежущей стали, h = 3...5 мм, Т =2 мин.;

из твёрдого сплава, h = 3.. .5 мм, Т = 1... 1,2 мин.;

специальной конструкции, h = 4...5 мм, Т =0,2...0,3 мин.

4. Резка шлифовальными кругами. h = 1 ...2 мм, Т =0,2...0,3 мин., скорость резания V = 30...50 м/сек.

Достоинства: высокая производительность, возможность резки высокопрочных материалов.

Недостатки: высокая стоимость кругов, малая прочность кругов при осевой нагрузке.

5 .

Резка фрикционными пилами.h

= 3...4 мм, Т

=0,4...0,5 мин.,

скорость

резания V = 120... 130 м/сек. Применяется

специальная пила. При резке происходит

сильный нагрев материала заготовки в

зоне обработки вплоть до его плавления.

.

Резка фрикционными пилами.h

= 3...4 мм, Т

=0,4...0,5 мин.,

скорость

резания V = 120... 130 м/сек. Применяется

специальная пила. При резке происходит

сильный нагрев материала заготовки в

зоне обработки вплоть до его плавления.

Достоинство: высокая производительность.

Недостаток: большой дефектный слой и шероховатость.

6. Анодно-механическая резка. h = 3...4 мм, Т =0.2...0,3 мин., скорость резания V = 100 м/сек. Представляет собой резку дисковой фрезой при подаче напряжения между ней и заготовкой. Метод очень дорогой.