- •Содержание

- •1. Исходная информация для разработки курсового проекта

- •Руководящая информация

- •Справочная информация

- •2. Общие положения

- •2.1. Служебное назначение привода распределителя

- •2.2. Программа выпуска привода распределителя

- •3. Технологический процесс сборки привода распределителя

- •3.1. Анализ и разработка технического требования на привод распределителя. Решение размерной цепи

- •3.2. Схема сборки привода распределителя

- •3.3. Маршрутный технологический процесс сборки привода распределителя

- •3.4. Разработка технологических эскизов сборки привода распределителя

- •4.3. Выбор метода получения заготовки корпуса

- •4.4. Разработка маршрутного технологического процесса изготовления корпуса

- •4.5. Расчёт припусков

- •4.6. Расчет режимов резания

4.3. Выбор метода получения заготовки корпуса

На основании чертежа корпуса, результатов анализа его служебного назначения, технических требований, программы выпуска и типа производства определяем способ получения заготовки. Для этого при помощи пакета “SAPR” был проведен сравнительный анализ наиболее приемлемых способов получения заготовки (прил. 2).

Определяем приведенные затраты на получение заготовки с учетом механической обработки по четырем наиболее приемлемым вариантам получения заготовки.

С= Сз + См.о - Со,

где Сз – себестоимость получения заготовки;

См.о – стоимость механической обработки;

Со – стоимость отходов.

1. Литье в песчаные формы

С1= 0,56+0,4-0,002=0,958 руб.

2. Литье в кокиль

С2= 0,25+0,12-0,001=0,369 руб.

3. Литье в оболочковые формы

С3= 0,56+0,24-0,001=0,799 руб.

4. Литье по выплавляемым моделям

С4= 0,7+0,33-0=1,03 руб.

Сравнивая различные методы получения заготовок, принимаем для производства литье в кокиль, так как у этого метода более низкие приведенные затраты по сравнению с другими методами. Эскиз заготовки корпуса представлен в прил. 3.

4.4. Разработка маршрутного технологического процесса изготовления корпуса

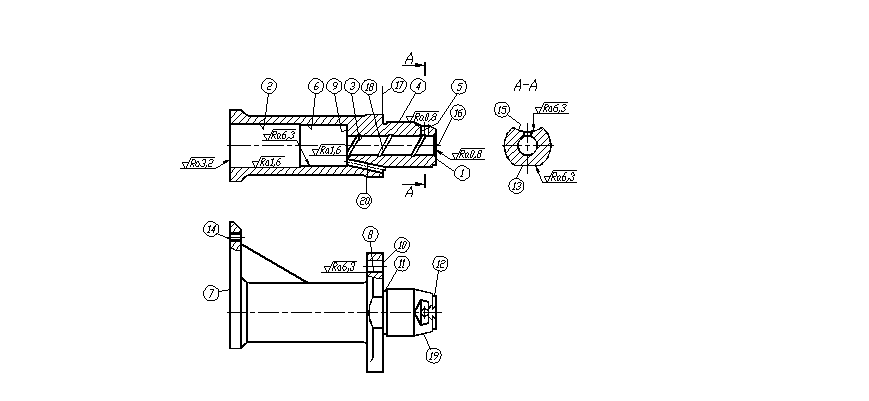

На основании технических требований, предъявляемых на корпус, составим два варианта маршрута технологического процесса изготовления корпуса, которые будут отличаться друг от друга базированием детали на операциях. Порядковые номера обрабатываемых поверхностей представлены на рис. 7. Анализ точности механической обработки приведен на 2 листе графической части курсового проекта. В табл. 3 записаны два варианта маршрутного технологического процесса обработки заготовки корпуса.

Рис. 7. Эскиз корпуса

Таблица 3

Маршрутный технологический процесс обработки заготовки корпуса

|

Номер |

Наименование и содержание операции

|

Станок

| |

|

Опера- ции |

Пере- хода | ||

|

1 |

2 |

3 |

4 |

|

05

10

15

20

25

30

35

05

10

15

20

25

30

35

|

2 3 4 5 6 7 8 9

2 3 4 5 6

2 3 4 5

2 3 4

2

2

2

2 3 4 5 6

2 3 4 5 6 7 8 9

2 3 4 5

2 3 4

2

2

2 |

Первый вариант технологического процесса Автоматная токарная Подрезать торец 1 предварительно Подрезать торец 1 окончательно Точить пов. 4,17 предварительно Точить пов. 4,17 окончательно Сверлить отв. 3 Зенкеровать отв. 3, развернуть отв. 3 Точить пов. 12,19, канавку 11, фаску в отв. 3 Расточить выточку 18 Автоматная токарная Подрезать торец 7 предварительно Подрезать торец 7 окончательно Цековать отв. 6 Расточить отв. 2 предварительно Расточить отв. 2 окончательно Агрегатная Фрезеровать пов. 13 Фрезеровать пов. 15 Фрезеровать паз 16 Сверлить отв. 5 Агрегатно-сверлильная Сверлить 2 отв. 8 Сверлить отв. 14 Нарезать резьбу в отв. 14 Агрегатно-сверлильная Сверлить отв. 20 Круглошлифовальная Шлифовать пов. 4 Плоскошлифовальная Шлифовать пов. 1 Второй вариант технологического процесса Автоматная токарная Подрезать торец 7 предварительно Подрезать торец 7 окончательно Цековать отв. 6 Расточить отв. 2 предварительно Расточить отв. 2 окончательно Автоматная токарная Подрезать торец 1 предварительно Подрезать торец 1 окончательно Точить пов. 4,17 предварительно Точить пов. 4,17 окончательно Сверлить отв. 3 Зенкеровать отв. 3, развернуть отв. 3 Точить пов. 12,19, канавку 11, фаску в отв. 3 Расточить выточку 18 Агрегатная Фрезеровать пов. 13 Фрезеровать пов. 15 Фрезеровать паз 16 Сверлить отв. 5 Агрегатно-сверлильная Сверлить 2 отв. 8 Сверлить отв. 14 Нарезать резьбу в отв. 14 Агрегатно-сверлильная Сверлить отв. 20 Круглошлифовальная Шлифовать пов. 4 Плоскошлифовальная Шлифовать пов. 1 |

Токарный п/а 1Б265П-8К

Токарный п/а 1Б265П-8К

Агрегатный

Агрегатно-сверлильный

Агрегатно-сверлильный

Круглошлифовальный п/а 3М153А Плоскошлифовальный п/а ОШ-263

Токарный п/а 1Б265П-8К

Токарный п/а 1Б265П-8К

Агрегатный

Агрегатно-сверлильный

Агрегатно-сверлильный

Круглошлифовальный п/а 3М153А Плоскошлифовальный п/а ОШ-263 |

Как показал анализ точности:

1. В первом варианте ТП не обеспечивается заданная точность по размеру Б.

2. Запас точности по размерам А,Г,Д больше во втором варианте ТП, чем в первом варианте ТП..

3. 3. Суммарная погрешность по размерам А,Д меньше во втором варианте ТП, чем в первом варианте ТП.

4. На основании анализа п.п 1,2,3 выбираем для реализации второй вариант ТП.

Проведенный анализ точности изготовления корпуса выполнен в учебных целях.