- •Содержание

- •1. Исходная информация для разработки курсового проекта

- •Руководящая информация

- •Справочная информация

- •2. Общие положения

- •2.1. Служебное назначение привода распределителя

- •2.2. Программа выпуска привода распределителя

- •3. Технологический процесс сборки привода распределителя

- •3.1. Анализ и разработка технического требования на привод распределителя. Решение размерной цепи

- •3.2. Схема сборки привода распределителя

- •3.3. Маршрутный технологический процесс сборки привода распределителя

- •3.4. Разработка технологических эскизов сборки привода распределителя

- •4.3. Выбор метода получения заготовки корпуса

- •4.4. Разработка маршрутного технологического процесса изготовления корпуса

- •4.5. Расчёт припусков

- •4.6. Расчет режимов резания

3.2. Схема сборки привода распределителя

Закончив изучение и анализ технических требований на привод распределителя, мысленно расчленяем его на сборочные единицы 1, 2-го порядка и отдельные детали.

Схема сборки привода распределителя представлена на первом листе графической части курсового проекта.

3.3. Маршрутный технологический процесс сборки привода распределителя

Нормирование сборки привода распределителя осуществлено мною по нормативам [2]. Его результаты приведёны в табл. 2.

Таблица 2

Результаты нормирования сборки привода распределителя

|

№ рабочей позиции и содержание работы |

Факторы |

№ карты и позиция |

Опера-тивное время Топ, мин |

|

1. Установить пластину 3 в валик 1 |

Длина продвижения 8 мм |

К. 57, п. 1 |

0,18 |

|

2. Запрессовать штифт 6 |

Штифт 3х12 |

К. 78, п. 1 |

0,23 |

|

3. Установить втулку 8 на валик 1 |

Длина продвижения 25 мм |

К. 57, п. 1 |

0,18 |

|

4. Запрессовать штифт 7 |

Штифт 4х25 |

К. 78, п. 1 |

0,28 |

|

5. Установить валик 1 в сборе в корпус 2 |

Длина продвижения 169,5 мм |

К. 57, п. 2 |

0,22 |

|

6. Установить шайбу 5 на валик 1 |

Длина продвижения 127,25 мм |

К. 133, п. 1 |

0,1 |

|

7. Установить шестерню 4 на валик 1 |

Длина продвижения 125 мм |

К. 57, п. 2 |

0,22 |

|

8 Запрессовать штифт 7 |

Штифт 4х25 |

К. 78, п. 1 |

0,28 |

|

Итого |

|

|

1,69 |

Штучное время определяем по формуле

где Аобс - время на обслуживание рабочего места в процентах от оперативного времени (То+Тв) [4];

Аотд - время на отдых и личные надобности места в процентах от оперативного времени [4].

![]()

Число основных рабочих определяем по формуле

Rсб = (Тсб ∙ П)/(60∙Фд.р. ∙ Квн),

где Фд.р – действительный годовой фонд времени рабочих, Фд.р = 4015 ч [4]; П – объем выпуска, П=100000 шт;

Квн – коэффициент перевыполнения норм выработки, Квн = 1,05 [4].

Rсб = (1,94∙100000)/(60∙4015∙1,05) =0,77.

Принимаем одну операцию сборки привода распределителя и одного сборщика.

Так как форма организации сборки поточная и число сборщиков - 1 человек, то планировка участка сборки может выглядеть следующим образом (рис. 4).

Рис. 4. Планировка участка сборки: 1 – стеллажи; 2 – верстак; 3 – стенд для узловой сборки; 4 – ленточный конвейер

3.4. Разработка технологических эскизов сборки привода распределителя

Технологические эскизы сборки привода распределителя приведены на 1 листе в графической части курсового проекта.

3.5. Текстовые технологические документы

После разработки технологического процесса сборки привода распределителя заполняем технологические документы, в частности маршрутную карту слесарно-сборочных работ (см. прил. 1).

4. Технологический процесс изготовления корпуса

4.1. Служебное назначение корпуса

Корпус (см. чертеж 414-1016019) является базовой деталью, на которой монтируются сборочные единицы и обеспечивает точность соединения и взаимного расположения, которые должны сохраняться как в статике, так и в процессе работы. В соответствии с этим корпус должен иметь требуемую точность цилиндрических поверхностей, точность расположения цилиндрических поверхностей, точность положения торцов, жесткость, что обеспечивает правильную работу механизма, отсутствие вибраций, заклинивания.

4.2. Анализ и разработка технических требований на корпус

Техническое требование № 1

Радиальное биение поверхности Б корпуса относительно оси отверстия А не должно превышать 0,08 мм.

Невыполнение данного требования приведет к неточной сборке корпуса и шестерни, к неправильному зацеплению зубчатых колес, что повлияет на их износостойкость и работоспособность, могут возникнуть шум и вибрация при работе изделия.

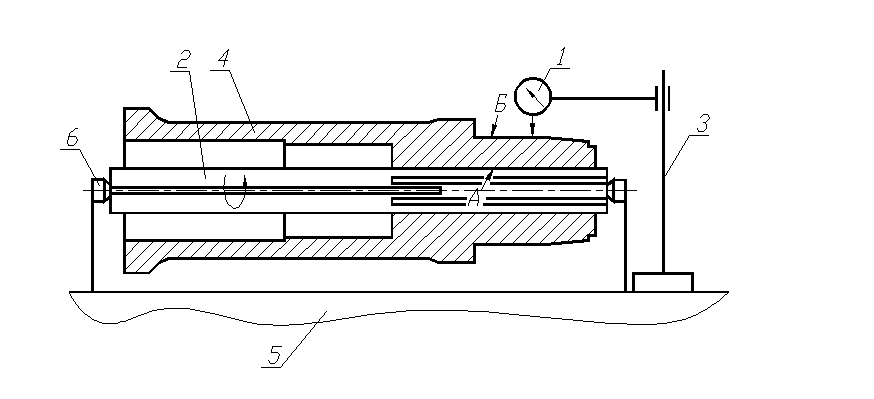

Схема контроля представлена на рис. 5.

Рис. 5. Схема контроля радиального биения: 1 – индикатор часового типа ИЧ05 ГОСТ 577-79 (цена деления 0,01 мм); 2 – оправка разжимная; 3 – штатив; 4 – корпус; 5 – плита; 6 – центр ГОСТ 8742-79

Контролируемый корпус 4 устанавливается на разжимную оправку 2, затем оправка 2 поджимается центрами 6. Игла индикатора 1 подводится к поверхности Б корпуса 4, после чего корпус 4 поворачивают на 360°. Разность наибольшего и наименьшего показания индикатора даст значение радиального биения.

Техническое требование № 2

Торцовое биение поверхности Б корпуса относительно отверстия А не должно превышать 0,025 мм.

Невыполнение данного требования приведет к неточной сборке корпуса и шайбы, шайба будет неплотно прилегать к корпусу, что может привести к заклиниванию шестерни.

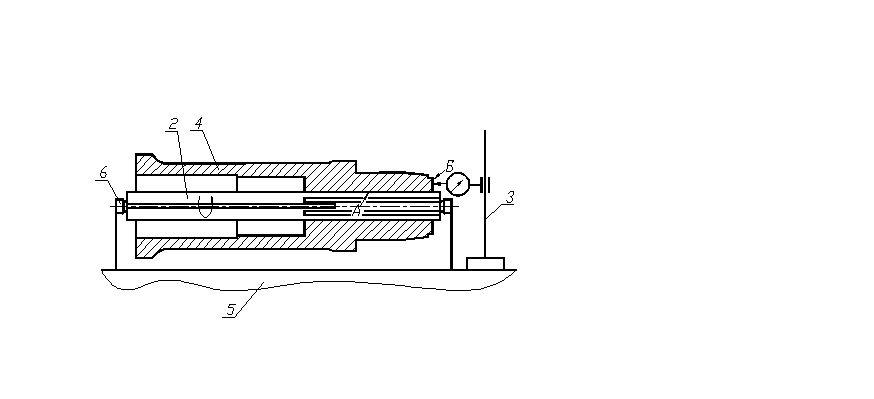

Схема контроля представлена на рис. 6.

Контролируемый корпус 4 устанавливается на разжимную оправку 2, затем оправка 2 поджимается центрами 6. Игла индикатора 1 подводится к поверхности Б, после чего корпус 4 поворачивают на 360°. Разность наибольшего и наименьшего показания индикатора даст значение торцового биения.

Рис. 6. Схема контроля торцового биения: 1 – индикатор часового типа ИЧ05 ГОСТ 577-79 (цена деления 0,01 мм); 2 – оправка разжимная; 3 – штатив; 4 – корпус; 5 – плита; 6 – центр ГОСТ 8742-79

Техническое требование № 3

Отсутствие трещин и сколов любого характера.

При наличии трещин может произойти поломка корпуса.

Контроль: визуальный.