- •Н.А. Волкова, а.В. Козырь, и.Ю. Бочкарева материаловедениЕ

- •Введение

- •Требования по технике безопасности при выполнении лабораторных работ

- •I. Строение и структура металлических материалов

- •Лабораторная работа№ 1

- •Изучение устройства металлографического

- •Микроскопа мим-10. Приготовление микрошлифов

- •Микроскоп металлографический вертикальный мим-10

- •Приготовление и травление микрошлифов

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа № 2 процесс кристаллизации

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа № 3 изучение микроструктуры сталей в равновесном состоянии

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа № 4 изучение микроструктуры чугунов

- •Задание

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа № 5 изучение микроструктур цветных сплавов

- •Алюминиевые сплавы

- •Медные сплавы

- •Титан и его сплавы

- •Порядок выполнения работы

- •Контрольные вопросы:

- •II. Механические свойства металлов и сплавов Лабораторная работа № 6 определение твердости металлов по методу бринелля

- •Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытуемого образца

- •Перевод диаметра отпечатка в единицы микротвердости

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа № 7 определение твердости по методу роквелла

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа № 8 определение микротвердости на микротвердомере пмт-3

- •Порядок выполнения работы

- •Лабораторная работа № 10 микроанализ термически обработанных сталей

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа № 11 Изучение неравновесных и особых микроструктур сталей

- •Порядок выполнения работы:

- •Контрольные вопросы:

- •Лабораторная работа № 12 Влияние холодной пластической деформации и температуры рекристаллизации на структуру и свойства малоуглеродистой стали

- •Порядок выполнения работы:

- •Вопросы для самопроверки:

- •Лабораторная работа № 13 упрочнение стали лазерным излучением

- •Порядок выполнения работы

- •Контрольные вопросы

- •Задания к контрольным работам Задание № 1

- •Варианты заданий для выполнения контрольной работы № 1

- •Задание № 2

- •Варианты заданий для выполнения контрольной работы № 2

- •Задание № 3

- •Варианты заданий для выполнения контрольной работы № 3

Порядок выполнения работы

Изучить маркировку цветных сплавов. Расшифровать обозначение каждого сплава коллекции.

Установить шлиф на предметный столик микроскопа и настроить микроскоп.

Зарисовать видимую под микроскопом микроструктур и указать стрелками структурные составлявшие.

Расшифровать предложенные преподавателем марки цветных сплавов.

Контрольные вопросы:

Что называется бронзой?

Как классифицируются и маркируются бронзы?

Где применяются бронзы?

Что называется латунью?

Как классифицируются и маркируются латуни?

Каково предельное содержание цинка в латуни?

Как изменяются механические свойства латуни с повышением содержания цинка?

Где применяются латуни?

Какие типы сплавов характерны для титановых сплавов?

Где применяются титановые сплавы?

Что называется модифицированием, как оно проводится и какова его сущность?

Как влияет модифицирование на структуру и свойства силумина?

II. Механические свойства металлов и сплавов Лабораторная работа № 6 определение твердости металлов по методу бринелля

Цель работы:

Изучить устройство прибора ТШ-2М.

Освоить методики определения твердости по методу Бринелля.

Приборы, материалы, инструменты:

твердомер ТШ-2М;

образцы для измерения твердости;

микроскоп Типа МПБ-2 для измерения диаметра отпечатка.

Твердость – это свойство металла сопротивляться проникновению в него другого, более твердого тела определенной формы и размеров.

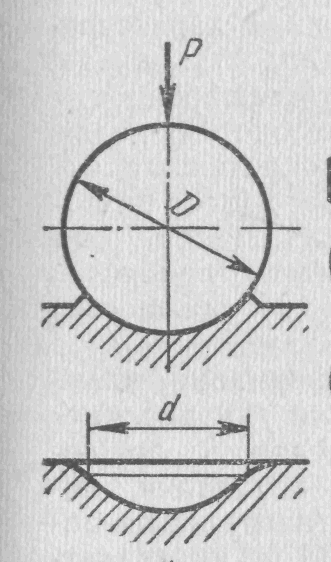

Твердость по методу Бринелля определяют путем вдавливания стального закаленного шарика диаметром 10,5 мм или 2,5 мм в испытуемую плоскую поверхность под действием заданной нагрузки в течение определенного времени (рис. 14).

Рис. 14.Схема испытания на твердость по способу Бринелля.

Выбор диаметра шарика, нагрузки и времени выдержки под нагрузкой производится в зависимости от рода и толщины испытуемого материала или образца. В табл. 1 приведены установленные ГОСТом нормы испытаний по Бринеллю.

Число твердости по Бринеллю определяется как отношение нагрузки к сферической поверхности отпечатка и обозначается НВ.

![]() , (1)

, (1)

где Р– нагрузка на шарик, аF– площадь отпечатка (сегмента).

Поверхность шарового сегмента

![]() , (2)

, (2)

где D– диаметр шарика в мм, аh– глубина отпечатка в мм.

Но проще измерить диаметр отпечатка d, тогда:

![]() .(3)

.(3)

Подставляя значение hв формулу (2), получим:

![]() , (4)

, (4)

а подставляя в формулу (1) получим:

![]() (5)

(5)

Чем тверже металл, тем меньше диаметр отпечатка.

Диаметр отпечатка измеряется при помощи микроскопа МПБ-2, имеющего шкалу с ценой деления в 0,1 мм.

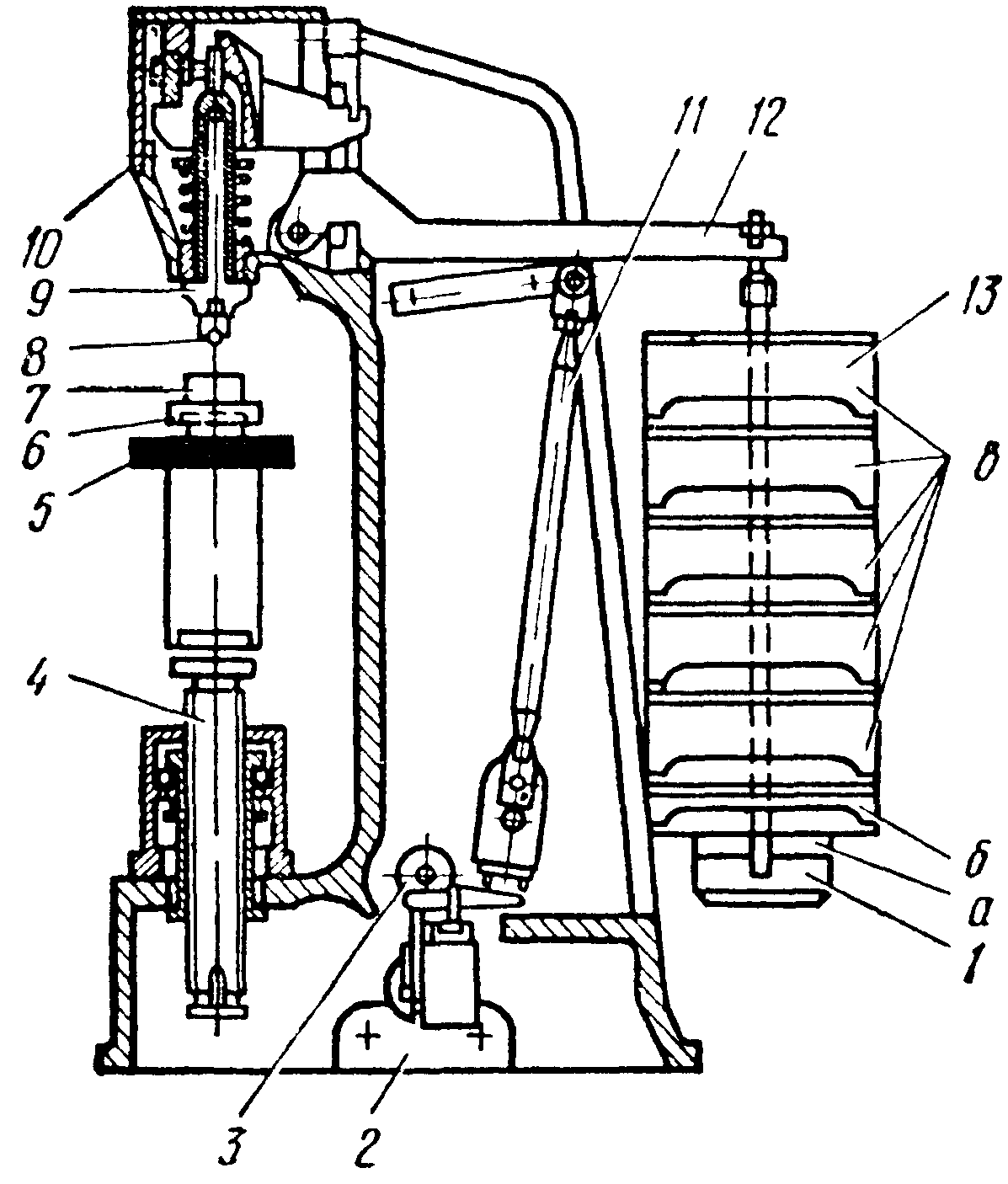

Во избежание сложных вычислений числа твердости для каждого отпечатка на практике пользуются готовыми таблицами, в которых приведены числа твердости в зависимости от диаметра отпечатков и нагрузки (табл. 2). Для определения твердости по Бринеллю пользуются твердомером типа ТБ (рис. 15). Прибор включает следующие механизмы, смонтированные на литой чугунной станине:

Механизм привода, состоящий из электродвигателя и червячного редуктора.

Механизм подъема стола.

Механизм подъема рычажного устройства.

Механизм переключения движения (реверсирования).

Механизм нагружения.

Рис. 15. Внешний вид прибора ТБ.

Определение твердости. На подвеску 1 устанавливают набор грузов 13. Сама подвеска создает нагрузку 1875 Н. В наборе имеются грузы а, б и в, создающие нагрузки 625 Н, 2500 Н, 5000 Н соответственно. В шпинделе 9 закрепляют наконечник с шариком 8. Образец 7 устанавливают на столик 6. Вращением штурвала 5 приводят в движение винт 4 и прижимают образец к шарику до совпадения указателя 10 с риской, при этом создается предварительная нагрузка 1000 Н. После этого нажатием кнопки включают электродвигатель 2, через эксцентрик 3 и шатун 11 опускается рычаг 12 с нагруженной подвеской 1. При этом нагрузка передается на шарик и последний вдавливается в образец в течение установленного времени. После этого рычаг с грузами поднимается и вращением штурвала 5 против часовой стрелки опускается столик 6. Образец снимают и измеряют оставшийся отпечаток микроскопом МПБ-2 диаметра отпечатка и подсчета по формуле или таблицам ГОСТа 9012-59 значения твердости.

Таблица 1