Характеристика и особенности

технологии электромашиностроения

Основной особенностью технологии производства электрических машин является чрезвычайное разнообразие технологических процессов и многономенклатурность выпускаемых изделий. Технологические процессы производства электрических машин помимо механической обработки и общей сборки машины включают отливку деталей сложной формы из черных и цветных металлов; все виды сварки от тонких проводов до огромных деталей гидрогенераторов, штамповку и сборку сердечников, изготовление коллекторов и щеткодержателей; намотку, формовку, изолировку, пропитку и укладку в пазы катушек обмоток, пайку и т.п.

Качество выполнения этих процессов в значительной степени определяет такие важные свойства машины, как надежность ее работы, искрение под щетками, потери в стальных сердечниках, нагрев и т.д. Потери от вихревых токов в сердечниках для данного сорта электротехнической стали почти исключительно зависит от технологии штамповки листов, сборки и обработки сердечников.

В производстве обмоток исключительно важное значение имеют чистота в цехе и точное выполнение технологических процессов. Пыль и грязь, попадающие на изоляцию, снижают срок ее службы, а металлическая стружка приводит к пробою изоляции. Своеобразие некоторых технологических процессов, как, например, шихтовка сердечников или укладка обмоток в пазы, сильно затрудняют их механизацию и автоматизацию. Поэтому доля ручного труда в электромашиностроении еще велика,

В технологии производства электрических машин значительное место занимает,так называемое,не стандартное оборудование, которое изготовляется самими заводами. Сюда относятся станки для растяжки катушек, изолировочные и намоточные станки различных типов, пресы для формовки обмоток н т.д.

Совершенствование технологии во многом зависит от основных активных и конструкционных материалов, получаемых электромашиностроительными заводами от других отраслей промышленности. Сюда относятся электротехническая сталь, обмоточные провода, коллекторная медь, изоляционные материалы, пропиточные составы, крупные поковки, подшипники качения.

Изготовление электрической машины -совокупность различных

технологических процессов, состоящих из: получения заготовок

деталей машины, механической обработки деталей; штамповки деталей из тонколистовой стали, цветных металлов и изоляционных материалов; изготовление и укладки обмоток; сборки сборочных единиц и машины в целом; контроля и испытания обмоток. Рассмотрим кратко эти процессы.

Получение заготовок.Этот процесс включает в себя отливку из чугуна и стали в земляные и металлические формы заготовок деталей машин, имеющих сложную конфигурацию; отливку деталей из цветных металлов, чаще всего из алюминия в кокиль под давлением /станины и подшипниковые щиты машин небольшой мощности, вентиляторы, коротко замкнутые роторы/; сварку; ковку или штамповку заготовок валов и других деталей.

Механическая обработка деталей.Механической обработке на металлорежущих станках подвергаются станины, подшипниковые щиты, валы, крышки подшипников, детали якорной группы. Для обработки деталей применяются универсальное металлорежущее оборудование, полуавтоматы, агрегатные станки и автоматические линии.

Штамповка, дета леи это один из высокопроизводительных процессов. Штамповкой изготовляют листы сердечников магнитопроводов, кожухи, различные крышки, медные пластины и изоляционные прокладки коллектора и т.д. Наибольший удельный вес среди деталей, получаемых штамповкой, составляют листы сердечников магнитопроводов.

Изготовление и укладка обмоток.Обмотки электрических машин изготовляют в обмоточно-изоляционных цехах. Для изготовления и укладки обмоток применяют специальное технологическое оборудование,

Сборка К сборочным процессам относятся изготовление сборочных единиц /сердечник, коллектор, контактные кольца, якорь и т.е./ и сборка машины в целом. Изготовление сборочных единиц имеет особенности, связанные с применением изоляционных материалов, Например, при изготовлении коллекторов операции сборки перемещаются с операциями нагрева и выпечки собираемых изделий в специальных печах.

Контроль, и испытание обмоток.Контролируют и испытывают обмотки как в процессе их изготовления, так и в готовом изделии.

Для этого на производственных участках создаются испытательные станции.

Одна из отличительных особенностей производства электрических машин - широкая номенклатура выпускаемой продукции. Расширение номенклатуры выпуска машин приводит к увеличению количества наименований изготовляемых деталей, а при одном и том же объеме производства -к снижению серийности. Это создает трудности для внедрения высокопроизводительного оборудования и передовых форм организации производства.

Противоречия между требованиями промышленности /расширение номенклатуры/ и технологий изготовления /уменьшение номенклатуры и увеличение партии/ разрешается электромашиностроителями за счет специализации производства, унификации и нормализации деталей, внедрения групповых методов обработки. В масштабе отрасли производство однотипных электрических машин сосредоточивают на одном предприятии. Это создает условия для организации их изготовления методами поточно-массового производства. Внедрение групповых методов обработки позволяет изготовлять мелкосерийную продукцию методами массового и крупносерийного производства.

Материалы, применяемые при изготовлении электрических машин

Материалы, применяемые в электрических машинах, подразделяются на три категории: конструктивные, активные и изоляционные.

Конструктивные материалыприменяются для изготовления таких деталей и частей машины, главным назначением которых является восприятие и передача механических нагрузок /валы, станины, подшипниковые щиты и стояки, различные крепежные детали/. 3 качестве конструктивных материалов в электрических машинах используют сталь, чугун, цветные металлы и их сплавы, пластмассы. К этим материалам предъявляются требования, общие в машиностроении.

Активные материалыподразделяются на проводниковые и магнитные и предназначены для изготовления активных частей машины /обмотки и сердечники магнитопроводов/.

Проводниковые материалы.Широко применяются электролитическая медь, а в последнее время из-за дефицита меди также рафинированный

алюминий. Медные сплавы используются также для изготовления вспомогательных токоведущих частей /контактные кольца, болты и т.д./.

Магнитные материалы. Применяется листовая электротехническая сталь, листовая конструкционная сталь, литая сталь и чугун. Чугун вследствие невысоких магнитных свойств используется относительно редко.

Для уменьшения потерь на гистерезис и вихревые токи в состав электротехнической стали входит кремний. Наличие примесей углерода, кислорода и азота снижает качество электротехнической стали. Электротехническая сталь маркируется 4цифрами:

Первая цифрахарактеризует сталь по виду прокатки.

1 -горячекатанная изотропная;

2 -холоднокатанная изотропная;

3 -холоднокатанная анизотропная с серебристой структурой.

Вторая цифра -от "О", 1,2,3,4,5 -содержание кремния. "О" -00,4

"I" - 0,40,8 "2" -0,81,8;"3" - 1,82,8;

"4" - 2,83,8; "5" - 3,84,8.

С увеличением содержания кремния возрастает хрупкость стали, Б связи с этим, чем меньше машина и, следовательно, чем меньше размеры зубов и пазов, тем труднее использовать стали с повышенной и высокой степенью легирования. Поэтому высоколегированная сталь применяется для изготовления трансформаторов и очень мощных генераторов переменного тока.

Третья цифра -основные нормируемые характеристики "О" -1,5Тл при 50Гц; "I" - 1,7Тл при 50Гц; "2" - 1,7Тл - 400Гц.

Четвертая .цифра -порядковый номер стали группы, куда входит штампуемость стали. За критерий штампуемости принимается стойкость штампа и другие условия,

Изоляционные, материалы.применяют с я для электрической изоляции обмоток и других токоведущих частей, а также для изоляции листов электротехнической стали друг от друга. Отдельную группу составляют материалы, из которых изготовляются электрические щетки.

К изоляционным материалам предъявляются след.требования:

высокая электрическая прочность, механическая прочность, нагревостойкость и теплопроводность, а также малая гигроскопичность, эластичность. Важно, чтобы изоляция была по возможности тонкой,

т.к. увеличение ее толщины ухудшает теплоотдачу и приводит к уменьшению коэфф. заполнения паза, что вызывает уменьшение номинальной мощности машины» Изоляционные материалы могут быть твердые, жидкие и газообразные. Газообразные -это воздух и водород. Жидкие -главным образом в трансформаторостроении в виде трансформаторного масла.

Наибольшее значение в электромашиностроении имеют твердые изоляционные материалы.

Электроизоляционные материалы, применяемые в электромашиностроении, в зависимости от нагревостойкооти подразделяют на семь классов: У ,А, Е, В, FН, С.

Xкассу V/предельная допустимая температура при длительной работе 90°С/ относятся текстильные и бумажные материалы, изготовленные из хлопка, натурального шелка, целлюлозы и полиамидов, древесины и пластмассы с органическими наполнителями.

К классу А /105°С/ относятся материалы класса У ,пропитанные изоляционным составом или погруженные в жидкие диэлектрики; лакоткани, электрокартон; гетинакс, текстолит, эмалевая изоляция проводов типа ПЭЛ, ПЭМ, ПЭЛР, ПЭВД и другие.

К классу Е /120°0/ относятся синтетические пленки и волокна, термореактивные синтетические смолы и компаунды /эпоксид-ные, полиэфирные, полиуретановые/, эмалевая изоляция проводов типа ПЭВТЛ, ПЭВТЛК и другие на основе полиуретановых и полиамидных смол,

К классу В /130°0/ относятся материалы на основе слюды /миканиты, слюдинита/, стекловолокна, асбестовые волокна, пластмассы с неорганическим наполнителем, термореактивные синтетические копаунды, эмалевая изоляция проводов типа ПЭТВ, ПЗТВД и другие на основе полиэфирных лаков и термопластических смол.

К классу С /155°0/ относятся материалы класса В из слюды, стекловолокна, асбеста, но без подложки или с неорганической подложкой; эмалевая изоляция проводов типа ПЭТ-155, ПЭТП-155, ПЭД на основе капрона.

К классу Н /180°С/ относятся материалы, указанные в классе В, из слюды, стекловолокна и асбеста с неорганической подложкой, кремний органические эластомеры; эмалевая изоляция проводов типа ПЭТ-200, ПТЭП-200 и другие на основе кремний органических лаков.

К классу С /более 180°С/ относятся слюда, стекло, электротехническая керамика, кварц, шифер, материалы из слюды со стекловолокнистой подложкой, полиимидные и полифторэтиленовые пленки.

В современных электрических машинах применяют, в основном, изоляционные материалы классов В и F, а в специальных машинах, работающих в металлургической промышленности, в горном оборудовании и на транспорте, изоляцию класса Н,

В качестве пазовой и междуфазовой изоляции применяют плен-косинтокартоны марок ПСК-1 и ПСК-ЛП. Эти материалы представляют собой полиэтилентерефталатную пленку марки ПЭТВ, оклеенную с двух сторон бумагой из фенилонового волокна /ПОК-Ф/ или бумагой из лавсанового волокна без пропитки /ПСК-Л/ или с пропиткой Л1СК-ЛП/.

Выводные проводаэлектрических машин выполняют с каучуковой и ленточной изоляцией, В последние годы внедрены новые провода марки ПРГБ о изоляцией из бутилкаучука, нагревостойкость которых достигает 90°0. Для более высоких температур применяют провода марки ПАЛ-130 /130°С/; ПАЛ-180 /180°0/; РКП /180°С/. Провода марки ПТЛ-250 допускают нагрев до температуры 250°С.

Лаки -это раствор пленкообразующих веществ в растворителе. Лаки подразделяются на пропитывающие::, покровные, клеящие. Они применяются при пропитке обмоток, при изоляции листов электротехнической стали, чтобы уменьшить потери на вихревые токи»

Компаунд -это масса без растворителя, компаундами пропитывают обмотки высоковольтных машин. Т.к. при запекании компаунда нет растворителей, то вследствие неоднородности запечки не создаются участки с растворителями, приводящими к образованию трещин, расслоений и включений -неоднородностей изоляции-опасных для высоковольтных машин.

Производственный и технологический процессы

Слово "технология" образованное из двух греческих слов "техно" -мастерство и "логос" -учение, означает науку о процессах производства различных изделий и необходимых для этого технологических средствах. Процесс изготовления изделий состоит

из комплекса работ, необходимых для производства заготовок, их обработки, сборки из деталей узлов и сборки из узлов готовых изделий.

Производственный процесс -это совокупность всех действии людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

Производственный процесс охватывает подготовку средств производства и организацию обслуживания рабочих мест, получение и хранение материалов, изготовление деталей и сборку машин, все виды транспортировки, технический контроль на всех стадиях производства, изготовление приспособлений и инструмента, ремонт оборудования и т.д.

Технологический процесс -часть производственного процесса, содержащая действия по изменению формы, размеров, свойств материалов для получения детали и последующему определению состояния предмета производства.

Технологический процесс делят на операции, которые состоят из переходов, установов, позиций, рабочих и вспомогательных ходов.

Элементы технологического процесса

Технологическая операция -законченная часть технологического процесса, выполняемая на одном рабочем месте. Технологическая операция охватывает все последовательные действия рабочего и станка при обработке детали. Операция является основной частью технологического процесса и по ней определяется трудоемкость процесса, необходимое число рабочих, станков, приспособлений, инструмента.

Технологический переход -законченная часть операции, характеризуемая постоянством применяемого инструмента, поверхностей, образуемых обработкой, или режима работы станка.

• Рабочийход -законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности иди свойств заготовки.

Вспомогательный ход -однократное перемещение инструмента относительно заготовки, не сопровождаемое изменением заготовки, но необходимое для выполнения рабочего хода.

Установ -часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Позиция -каждое отдельное положение заготовки, занимаемое ею относительно станка при неизменном ее закреплении.

Прием -законченная совокупность движений рабочего в процессе выполнения операции.

Средства выполнения технологического процесса

Технологическое оборудование -орудия производства, в которых для выполнения определенной части технологического процесса размещаются материалы или заготовки, средства воздействия на них и при необходимости источники энергии /станки, краны, разметочные плиты, испытательные стенды и т.д./.

Технологическая оснастка -орудия производства, добавляемые к технологическому оборудованию для выполнения определенной части технологического процесса /например, режущий инструмент, штампы, приспособления, калибры, пресс-формы и т.д./,

Типы производств

В зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска изделий, произволе т во электрических машин делят на три типа: массовое, серийное и единичное.

Тип производства определяют на основании ряда характеристик, основной из которых является коэффициент закрепления операцийК зо ,Кзо -это отношение числа всех различных технологических операций /О/, выполненных или подлежащих выполнению к числу рабочих мест /Р/, выполняющих различные технологические операции.

Кзо=О/Р

Каждому типу производства присуща своя организация производства и характер технологических процессов.

Массовое производствохарактеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени. Характерным признаком массового

производства является не только количество выпускаемых изделий, а выполнение на большинстве рабочих мест только одной закрепленной за ними постоянно повторяющейся операции*

Программа выпуска в массовом производстве обусловливает возможность узкой специализации рабочих местирасположение. оборудования по ходу технологического процесса в виде поточных линий. Длительность операций на всех рабочих местах примерно одинакова и соответствует заданной производительности,

Такт выпуска,интервал времени, через который периодически производится выпуск изделий, для всех рабочих мест будет один и тот же. Такт существенно влияет на построение технологического процесса, т,к, необходимо привести время каждой операции ко времени, равному или кратному такту, что достигается соответствующим расчленением технологического процесса на операции или дублированием оборудования для получения необходимой производительности»

Во избежание перебоев в работепоточной линии на рабочих местах предусматриваются межоперационные запасы /заделы/ заготовок или деталей. Заделы обеспечивают непрерывность выпуска продукции в случаенепредусмотренной остановки отдельного,оборудования» Массовое производство часто называют поточно-массовым, На поточных линиях выполняются операции механической обработки, обработки давлением, укладки обмоток, пропитки, сборки, окраски, контроля, качества продукции, коэффзакрепления операции для массового производства принимают равным I.Б электромашиностроении методами массового производства изготовляют асинхронные электродвигатели серии АИ мощностью до 10кВт./Привести пример производства/.

Для массового производства характерно применение для обработки деталей специальных станков, полуавтоматов и автоматов и автоматических линий. Для проверки деталей используют измерительные приспособления, различные калибры и шаблоны.

Серийное производствохарактеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями и сравнительно большим объемом выпуска,

3зависимости от количества изделий в партии и значения коэффициента закрепления Кзоразличают мелкосерийное произ-

о • и *

водство Кзо = 2040,среднесерийное Кзо = 1020и крупносерий-

ное Кзо=110

При серийном производстве применяют универсальное специализированное оборудование, станки-автоматы. На станке выполняют одну или несколько операций. Универсальные станки оснащены специальными приспособлениями, превращающими их в специализированные станки. Режущий и измерительный инструмент -универсальный и специальный»

Единичное производствохарактеризуется широкой номенклатурой изготовляемых изделий и малым объемом его выпуска» Кзо -не регламентируется. Примером единичного производства является изготовление опытных образцов машин и отдельных крупных электрических машин по спец.заказам.

Для обработки деталей применяют станки, приспособления, режущий и измерительный инструмент универсального типа. Специальные приспособления и инструменты изготовляют лишь в том случае, если без них невозможно изготовить деталь /напр.пазовые штампы/. Изделия изготовляют, как правило, по маршрутным технологическим процессам.

Структура электромашиностроительного

предприятия

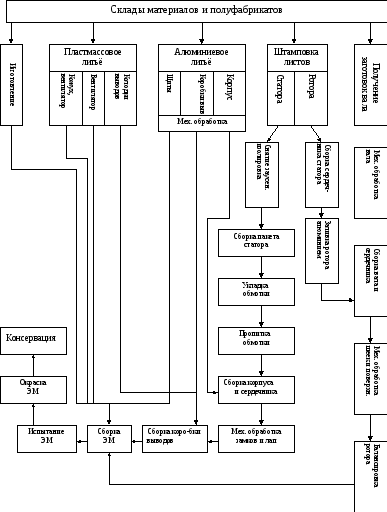

Электротехническая промышленность вцелом имеет структуру, представленную на рис.1, стр.10Ы.У. Нас будет интересовать структура лишь электромашиностроения* Для крупных, средних и мелких машин структура предприятия будет примерно одна и та же. Общая структура всех электромашиностроительных предприятий СССР представлена на рис.3, стр12/ М.У./.

На электромашиностроительных заводах в зависимости от назначения вое цеха разделяют на три категории: основного вспомогателъного и опытного производства,,

Основное производствоВ цехах этого производства изготовляют изделия для поставки. Цехи основного производства рездаля-ют на выпускающие и заготовительные*

Выпускающие цехи.Из выпускающих цехов выходят готовые к эксплуатации электрические машины, т.е в них происходит сборка электрической машины. При большой номенклатуре выпускаемых электрических машин на заводе может быть несколько выпускающих цехов.

Заготовительные цехиК ним относятся цехи: литейный, кузнечный, сварочный, обмоточно-изоляционный, якорный, коллекторный, гальванический, термический, штамповочный, пластмасс, валов и т.д.

В литейном цехе отливают станины, подшипник, щиты, крышки подшипников, вентиляторы и т.д.

Назначение каждого из цехов видно из его названия.

Таким образом, заготовительные цехи служат для обработки однотипных по конструкции или технологии изготовления деталей и узлов электрических машин. Это дает возможность применить наиболее совершенные методы обработки деталей с использованием специального и автоматизированного высокопроизводительного оборудования. Даже при сравнительно большой номенклатуре деталей, применяя групповые методы обработки, удается достичь высоких экономических результатов.

Наиболее совершенная организация производства -поточная, при которой значительно изменяется структура цехов завода. Количество заготовительных цехов уменьшается, остаются лишь такие, как литейный, кузнечный, сварочный, т.е< цехи, связанные с производством заготовок, Функции другие заготовительных цехов принимают на себя участки, которые располагаются в выпускающем цехе в соответствующих поточных линиях. Таким образом, выпускающий цех становится цехом с замкнутым технологическим циклом,

Вспомогателъное производство.К нему относят цехи: инструментальный, нестандартного оборудования, ремонтно-механический, электроремонтный и модельный. Здесь изготовляют и ремонтируют средства технологического оснащения, осуществляют производство и подачу сжатого воздуха, тепловой и электрической энергии.

Опытное производство.Цех опытного производства предназначен для изготовления образцов, партий или серий изделий для проведения исследовательских работ или разработки конструкторской и технологической документации для установившегося производства,

Кроме того на заводе имеются:

складское хозяйство/готовой продукции, полуфабрикатов исх. матер./,

транспортное хозяйство /депо, автопарк/,

отделы и службы /гл. энергетика, механика и т.д./,

административно-хозяйственная часть /дирекция, отдел труда и зарплаты, снабжение и т,д/.

Подготовка производства

Это комплекс взаимосвязанных процессов научного у технического, организационно-плановсго, экономического и социально-психологическогохарактеров, направленных на разработку и промышленное освоение новых видов изделий заданного качества при установленных сроках, объемах выпуска и затратах.

Подготовка производства может быть подразделена на стадии подготовки производства:

научная;

техническая/а/ конструкторская и б/ технологическая/,

материально-техническая,

организационно-плановая;

экономическая,

социально-психологическая.

Из всех стадий П,П. техническая занимает до 70^,поэтому нас она будет интересовать больше всего,

Техническаяподготовка производства представляет собой комплекс технических, организационных и производственных мероприятий по созданию лучших конструкций, разработке технологии и оснастки, освоению выпуска новых электрических машин, обеспечению ритмичного бесперебойного производства и высокого качества машин.

По своему содержанию техническая подготовка производства состоит из двух основных стадий: конструкторской и технологической.

Конструкторская подготовка производства

В процессе конструкторской подготовки производятся электромагнитный, тепловой, вентиляционный и механический расчеты машины, разработка конструкции в виде чертежей и выпуск рабочих чертежей со спецификациями.

Конструкторская подготовка производства новой машины состоит из следующих этапов:

1.Техническое задание.

2.Технический проект

ЗРабочие чертежи

4.Опытный образец машины.

1.Техзадание на новую машину включает номинальные данные:

Р, n,U, форму исполнения, способ защиты от окружающей среды, особое требования.

2.Технический проект содержит расчеты машины и проектные чертежи общих видов, в кот.заложены основы технологии ее изготовления с учетом количества выпускаемых машин.

3.Рабочие чертежи разделяются на сборочные и детальные и составляются в соответствии с ГОСТ и действующими на заводе нормалями.

4.Для проверки расчетов, конструкции и технологии в цехе опытного производства изготовляют один или несколько опытных образцов новой машины, которые подвергаются всесторонним испытаниям. На основании протокола испытаний вносятся необходимые коррективы в расчеты и чертежи и машина утверждается к пуску в производство.

Технологическая подготовка производства

Технологическая подготовка производства, нового изделия влияет на качество», трудоемкостъ и себестоимость изготовления 5.Ц. В современных условиях технического прогресса, когда конструкция изделий претерпевает быстрое моральное старение, технологическая подготовка производства должна обеспечить выпуск новых изделий вкратчайшие сроки,в заданном объеме и требуемого качества. Эти требования могут быть обеспечены только за счет совершенных методов и средств ведения технологической подготовки производства. Такие методы и средства разработаны для всех предприятий машиностроения в виде системы государственных стандартов, получивших название Единой системы технологической подготовки производства -ЕОТПП.

ЕСТПП -комплекс государственных стандартов, определяющих систему организации и управления процессом ТПП; ЕСТПП предусматривает широкое применение прогрессивных типовых технологических процессов, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов.

Основные функции технологической подготовки производства:

I/обеспечение технологичности конструкции изделия; 2/ разработка

технологических процессов; З/ проектирование и изготовление средств технологического оснащения; 4/ управление процессом технологической подготовки производства.

1.Обеспечение технологичности конструкции изделия. Технологичность конструкции -это совокупность свойств конструкции, проявляемых в оптимальных затратах труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций того же назначения. Следовательно, при отработке конструкции изделия на технологичность ставится задача снизить затраты и сократить время на проектирование и ТПП и при этом создать машину, которую можно было бы изготовить с минимальными затратами труда и материалов, организовать ее выпуск на базе высокопроизводительного оборудования* Отработка конструкции изделия на технологичность производится конструктором в творческом .содружестве с технологом на стадиях разработки.

2.Разработка технологических .процессов.После того как , конструктор внес все изменения в рабочие чертежи по замечаниям технолога в процессе отработки конструкции на технологичность, технологи приступают к выбору заготовок и технологических баз, определению последовательности и содержанию технологических операций, определению режимов и т.д.

ЗПроектирование и изготовление средств технологического оснащения.В состав средств технологического оснащения входят технологическое оборудование и оснастка, средства механизации я автоматизации.

Средства оснащения делят на стандартные и нестандартные. Стандартные закупают. Нестандартные -проектируют и изготавливают сами.

4.Управление процессом технологической подготовки производства. Утверждается план-график работ по конструкторской и технологической подготовкам производства с указанием состава, объема и сроков выполнения, уточняются функции различных служб ТПП, определяются периодичность контроля и метода его проведения по этапам ТПП.

Технологическая документация.

К технологическим документам относятся графические и текстовые документы, которые отдельно или в совокупности определяют технологический процесс изготовления или ремонта изделия, комплектацию деталей, сборочных единиц, материалов, оснастки, технологических документов и маршрут прохождения изготовляемого или ремонтируемого изделия по службам предприятия.

Составной частью Единой системы технологической подготовки производства /ЕСТПП/ является Единая система технологической документации /ЕСТД/, в которой изложены стадии разработки технологических документов и их виды, общие требования к документам и правила их оформления»

Разработка технологической документации производится параллельно с разработкой конструкторской документации /ЕСКД/. Длн каждой стадии конструкторской документации разрабатываются соответствующие технологические документы,

В комплект технологических документов входят основные документы: маршрутная карта МК/, карта технологического процесса ДТП/, ведомость деталей к типовому технологическому процессу

/втп/.

Маршрутная карта/МК/ -это технологический документ, содержащий описание технологического процесса изготовления или ремонта изделия по всем операциям различных видов в технологической последовательности с указанием материальных и трудовых нормативных данных об оборудовании, оснастке.

Карта технологического процесса /КТП/.В отличие от маршрутных карт в карте технологического процесса описывается технологический процесс по всем операциям одного вида работ /напр. механическая обработка резанием, штамповка и т.д./, В КТП имеются графы для записи информации, специфичной для данного вида процесса.

Ведомость .деталей ,к„_типовому технологическому процессу содержит перечень деталей, изготовленных по типовому технологическому процессу, с указанием трудовых нормативов и при необходимости -данных о материалах, технологической оснастке и режимах обработки. Ведомость деталей к типовому технологическому процессу следует применять совместно с МК.

Стандартизация нормализация иунификация

При производстве ЭМ и тр-ров используются материалы и комплектующие изделия, выпускаемые промышленностью в соответствии с требованиями ГОСТ и ОСТ. Однако использование всех типоразмеров и марок материалов, а также всей номенклатуры комплектующих изделий, указанных в ГОСТ, настолько усложнили бы снабжениематериалами их хранение и выдачу цехам, планирование и учет работы цехов, что завод не смог бы работать. Поэтому службы стандартизации завода совместно с другими отделами и производственными службами разрабатывают ограничительные стандарты предприятия /ОСТ/, которые ограничивают сортаменты и марки применяемых материаловТакже выпускаются стандарты, вносящие ограничения по использованию на заводе крепежных изделий, резьб , отверстий, насадок, сварных швов и т,д. Эти мероприятия позволяют резко уменьшить номенклатуру применяемых материалов и деталей, инструмента и оснастки, уменьшить число переналадок станков ,лучше организовать производство. Типизация технологических процессов резко сокращает время на подготовку производства и освоение изготовления деталей, а также повышает качество технологических процессов

_Аттестация уровня производства на предприятиях

В последние годы на отечественных электромашиностроительных и тр- тор о строительных заводах проводится периодическая аттестация достигнутого уровня производства.

Аттестация уровня производства -это система, состоящая из аттестации уровня качества изделия, аттестация уровня технологии, аттестация уровня организации производства.

Для оценки уровня производства приняты три категории:

высшая категория В, Iкатегория, П категория.

К высшей категории "В" относятся предприятия, цехи, участки, имеющие лучшие показатели, достигнутые на аналогичных предприятиях в СССР и за рубежом. К 1 категории относятся предприятия, цехи, участки, имеющие средние показатели, достигнутые на аналогичных предприятиях в СССР. Ко П категории относятся предприятия,

цехи и участки, имеющие показатели ниже средних, достигнутых в отрасли.

Аттестация показывает, что на заводах все больше внимания уделяется вопросам технологии, разработке и внедрению новых высокопроизводительных технологических процессов и специального технологического оборудования, модернизации действующего оборудования, внедрению поточно-механизированных и автоматических линий, позволяющих получить максимальный экономический эффект,

Перспективы совершенствования технологии и организации производства электрических машин и трансформаторов

В электромашиностроении на уровень производительности труда влияют факторы трех групп:

1.Повышение технического уровня производстваСюда относятся механизация и автоматизация производства, модернизация действующего оборудования, внедрение совершенной технологии, применение экономичных видов сырья и материалов.

2.Улучшение организации производства и труда.Организация производства включает совершенствование управления, внедрение АСУТП /автоматизированные системы управления технологическим процессом/, конвейеризацию и т.д. Организация труда включает в себя внедрение планов НОТ, изменение состава работающих, сокращение потерь рабочего времени,

3.Изменение объема и .структуры производства продукции, т.е. ассортиментные сдвиги, изменение удельного веса отдельных производств, с учетом конъюнктуры и спроса на изделия, требований уровня развития науки и техники,

За последние года многое сделано для повышения технического уровня производства. Это в первую очередь относится к заводам, с крупносерийным и массовым производствам,

Литье корпусов, щитов и других деталей осуществляют прогрессивными методамиШтамповку листов сердечников осуществляют из рулонов или лент на автоматических установках. Сборку сердечников производят на полуавтоматах. Сборку машин конвейеризируют. Все эти мероприятия позволяют повысить производительность труда при изготовлении машин.

Степень механизации производства повышается также за счет применения оборудования с числовым программным управлением,

По плану технического перевооружения па период до 1990г. .предусматривается значительный рост внедрения на предприятиях отрасли передовой технологии, механизации и автоматизации производственных процессов.

Научно-технический прогресс, рост энергопотребления, все возрастающее потребление природных ресурсов требуют от науки и производства поиска и создания принципиально новых способов получения энергии, сырья, технологических процессов. Металлы, производство которых лимитируется ресурсными или экономическими факторами, могут вытесняться полимерными, композитными и керамическими материалами.

Комплексное использование сырья, создание оптимальных по затратам энерготехнологических предприятий, разумное сочетание жестких и гибких перестраиваемых автоматизированных производств -все это пути качественного изменения технологических процессов

Фундаментальными исследованиями создан немалый задел для обеспечения высокоразвитого производства. Поэтому реализовать этот задел может только совершенная технология производства, Технология гибкая, способная быстро перестраиваться с учетом запросов н требования времени. Поэтому в технике мы вступаем в технологическую эпоху.Но совершить этот переворот способны только должным образом подготовленные люди» владеющие достижениями современной Фундаментальной науки и одновременно понимающие потребности промышленности. На повестку для ставится вопрос, чтобы вы как специалисты были способны не просто усваивать и совершенствовать применяемые процессы, но и предлагать и научно обосновывать принципиально новые подходы, которые только и могут обеспечить технологический переворот.

Технологическая последовательность операций при изготовлении асинхронных электродвигателей

АД серии АИ являются наиболее массовой продукцией электромашиностроения. Поэтому удобно рассмотреть технологическую последовательность операций производства тленно на этом примере.

ЗАГОТОВКИ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ

Для изготовления всякой детали нужна заготовка, которая путем обработки резанием, давлением или другими способами превращается в готовую деталь» Заготовки деталей и способы их получения могут быть разделены на следующие виды: прокатштамповка отливка, поковка , сварка

При конструировании Э.М. конструктор должен выбрать вид заготовки для каждой детали, что уже определяет ее форму и технологию, Для многих деталей этот вопрос имеет несколько решений и выбор того или иного решения зависит от многих факторов. Это в первую очередь относится к литым и сварным деталям, т.к. возможности технологии литья и сварки делают их для многих деталей взаимозаменяемыми.

Общие соображения, которыми следует руководствоваться при выборе вида заготовки, следующие:

1.Технико-экономическое сравнение различных вариантов.

2.Объем детали*

3.Использование материала /отходы/.

4.Трудоемкость получения заготовки.

5.Простота и трудоемкость обработки.

6. Стоимость технологической оснастки.

7.Механизация и автоматизация производства,

8.Длительность технологического цикла,

9.Надежность детали в эксплуатации.

На заре электромашиностроения механические детали выполнялись в основном путем литья из чугуна и стали, что сильно увеличивало расход металлов, в особенности тех частей Э.М., которые были магнитно -нагруженными. Однако стальное литье недолгое время являлось основным материалом в электромашиностроении, уступив место электродуговой сварке.

Внедрение дуговой сварки свершило переворот во многих областях электромашиностроения. В области крупных машин появилась возможность изготовления сверхкрупных Э.М. Переход на сварные конструкции дал огромную экономию металла и снижение трудоемкости механической обработки.

Рассмотрим вкратце способы получения заготовок деталей литьем

Литье

К литейному производству относится изготовление -фасонных деталей или их заготовок путем заливки расплавленного металла в форму, полость которой имеет конфигурацию детали. Методом литья можно изготавливать изделия сложной конфигурации, которые другими видами обработки изготовить трудно или невозможно.

В, Э.М. литые детали составляют 35-60 общей массы. Наибольшее применение находят отливки из серого чугуна и алюминия. Серый чугун -самый дешевый из литейных сплавов. Он имеет хорошие литейные свойства и обладает способностью рассеивать вибрационные колебания. Основной недостаток серого чугуна -низкая пластичность. Из серого чугуна отливают корпуса, щиты, коробки выводов, крышки и т.д.

Стальное литье применяют в Э.М., когда необходимо иметь детали с высокими прочностными харчами или когда детали служат магнитопроводами . Из стали отливают корпуса, шиты, детали коллекторов, валы, и т.д. Стальные отливки в среднем на 50^дороже, чем отливки из серого чугуна.

Из алюминиевых сплавов отливают: корпуса, щиты, крышки, коробки выводов, вентиляторы, клинья роторов турбогенераторов и т.д. Преимуществом алюминиевых сплавов является малая плотность, высокая коррозионная стойкость, хорошие литейные свойства, хорошая обрабатываемость.

При производстве Э.М. находят применение отливки из медных сплавов, латуни и бронзы. Отливки из медных сплавов обладают высокой износостойкостыо, стойкостью в атмосфере, кислотах и щелочах, пресной и морской воде.

Стоимость отливок из цветных сплавов в 5-6раз выше стоимости отливок из чугуна,

Основные принципы технологичности литых деталей следуюшие

I/Для выемки модели из формы детали должны иметь литейные конусы.

2/ Во избежание образования усадочных раковин не допускается резкий переход от тонких сечений к толстым.

З/ Поверхности, подлежащие обработке, должны выступать

над черновыми поверхностями отливки.

4/ Обрабатываемые поверхности должны иметь припуск ж обработку, определяемый:, размерами детали и методами литья.

5/ Переходы между плоскостями и углы должны иметь округления.

Для увеличения жесткости и прочности отливок при тонких стенках и глубоких нишах должны быть предусмотрены ребра жесткости.

В качестве примера рассмотрим отливку подшипникового щита /стр.16, рис.20/.

Основной задачей, стоящей перед литейным производством, является максимальное приближение формы и размеров литых заготовок к форме и размерам готовых деталей. Это позволяют сделать специальные способы изготовления литых заготовок. Так, например, большинство отливок из цветных сплавов получают способом литья под давлением, литье под давлением во многих случаях позволяет совсем исключить или свести к минимуму дальнейшую механическую обработку. Литье под давлением производят на специальных машинах в массовом и крупносерийном производстве. В современник машинах литья под давлением автоматизирован весь процесс литья: дозирование, прессование, извлечение отливок и т.д.

КОВКА -вид горячей обработки металлов давлением. Ковкой изготавливают валы, втулки, нажимные шайбы и некоторые другие детали. Кроме того, ковкой получают заготовки для деталей оснастки и нужд ремонтных цехов.

ПРОКАТКАиспользуется в крупносерийном и массовом производстве для получения заготовок ступенчатых тел вращения /напрвалов, пальцев/,

ШТАМПОВКА -получают подшипниковые крышки, кожухи вентиляторов, жести магнитопроводов. Основное техническое требование к штамповке -максимальное использование листового материала.

СВАРКА. Основные технологические требования, предъявляемые . к конструкциям сварных деталей, заключаются в следующем:

I/Простота формы заготовок.

2/ Максимальное использование сортового проката.

З/ Минимальная длина и простота контура деталей, вырезаемых из листа и наилучшее использование площади листа при раскрое.

VУдобное расположение сварных швов и минимальная их длина.

МЕХАНИЧЕСКАЯ ОБРАБОТКА ДЕТАЛЕЙ

Механическая обработка занимает значительную долю в общей трудоемкости изготовления Э,М. При производстве машин переменноготока мощностью до 100кВт она равна 1025%машин постоянного тока мощностью до 200кВт - 2540Процесс обработки, трудоемкость и себестоимость детали зависят от рода заготовки. Необходимо стремиться к получению заготовки, по форме и размерам приближающейся к форме и размерам готовой детали. При такой заготовке облегчается ее механическая обработка и повышается коэффициент использования металла.

Пути совершенствования механической обработки деталей -это использование высокопроизводительного оборудования, оснащение станков автоматизированными устройствами для проверки размеров деталей и т.д.

На себестоимость изготовления деталей влияет величина припуска. Припуск -это слой металла, оставляемый на заготовке и удаляемый с ее поверхности в процессе обработки. Большой припуск влечет за собой излишний расход металла, снижает производительность труда, увеличивает расход режущего инструмента и электроэнергии.Малыйприпуск не всегда обеспечивает получение заданных чертежом размеров детали из-за неполного удаления с заготовки поверхностного дефектного слоя. Малые припуски требуют более точной установки детали при обработке, что удорожает обработку. Припуск на обработку должен быть оптимальным

Припуски можно разделить на промежуточные и общие Промежуточный припуск -слой металла, снимаемый с заготовки при ее обработке на данном переходе.Общий припуск -слой металла, снимаемый с заготовки на всех стадиях ее обработки до получения готовой детали. Общий припуск равен сумме промежуточных припусков и определяется как разность размеров заготовки и готовой детали.

Как правило, припуск тем больше, чем больше размеры детали.

Припуски тобработку плоских деталей задаются на одну сторону, а при обработке цилиндрических -на диаметр.

БАЗЫ, ИХ КЛАССИФИКАЦИЯ И ВЫБОР

При конструировании изделия и разработке технологических процессов большое значение имеет правильный выбор баз. Точность обработки детали, быстрота ее установки в приспособление, конструкция приспособления в сильной степени зависят от выбранной базы.

Базами называют исходные поверхности, линии или точки, определяющие положение заготовки в процессе ее обработки на станке или готовой детали в собранной машине. Различают конструкторские, технологические, измерительные и сборочные базы.

Конструкторскими базаминазывают поверхности, оси или точки, определяющие положение детали относительно других деталей при ее работе в машине. За конструкторские базы часто принимают

не материальные, а геометрические элементы деталей машин.

Технологическими базаминазывают поверхности, используемые

для определения положения заготовки или изделия в процессе изготовления» Так, при использовании приспособлений за технологические базы принимают реальные поверхности, непосредственно контактирующие с элементами приспособления.

Технологические базы делятся на черновые, промежуточные и окончательные.

Черновые, базы используются на первых операциях обработки, когда обработанных поверхностей на заготовке еще нет. Они служат для создания промежуточных или окончательных технологических баз.

Кроме того, технологические базы делят на основные и вспомогательные.

Основные базы:это поверхности, предусмотренные конструкцией

и выполняющие определенную роль при ее работе в изделии»

Вспомогательные базы -это поверхности, специально создаваемые на детали с учетом технологических требований. При необходимости после завершения обработки эти поверхности могут быть удалены. Примерами вспомогательных баз могут служить центровые гнезда валов, приливы на подшипниковых щитах и др.

Все это технологические базы.

Измерительная база -это поверхность, линия или точка поверхности, относительно которой измерением проверяют положение обработанной поверхности,

.Сборочными базамиявляются обработанные поверхности, которыми деталь присоединяется к другим деталям, определяющим ее положение в узле или машине»

Сборочными базами подшипникового щита являются отверстия, которым он монтируется на подшипник и корпус. Сборочными базами вала являются поверхности, на которые насаживаются подшипники,

При выборе технологических баз для обработки заготовок следует использовать принцип совмещения баз, т.е. в качестве технологической базы брать поверхность, являющуюся измерительного базой. Лучшие результаты достигаются при совмещении технологической, измерительной и конструкторской баз, т.е. тех поверхностей, которые определяют положение детали в собранном изделии.

При выборе баз руководствуются общими положениями с учетом особенностей каждого из них:

I/деталь должна удобно устанавливаться и выниматься из приспособления за минимальное время;

2/ Базовые поверхности должны быть равными и иметь достаточную площадь для устойчивого положения детали в приспособлении;

З/ усилия резания, зажима и собственного веса должны подвергать деталь наименьшим деформациям;

Vчерные /необработанные/ поверхности детали следует использовать только в первой операции для получения чистых баз;

5/ Для деталей, у которых обрабатываются все поверхности,

за черновую базу принимают поверхность, имеющую наименьший припуск»

При построении маршрута обработки следует соблюдать принцип постоянства баз; на всех основных технологических операциях использовать в качестве технологических баз одни и те же поверхности заготовки.

ВАЛЫ

Вал Э.М. является очень ответственной деталью. От жесткости вала и точности его обработки зависит равномерность воздушного зазора по окружности между статором и ротором. Прочность вала определяет механическую надежность машины в эксплуатации. Прямолинейность и прочность вала зависят не только от правильного расчета и выбора конструктивных размеров, но и от технологических процессов обработки вала и сборки насаживаемых на него деталей.

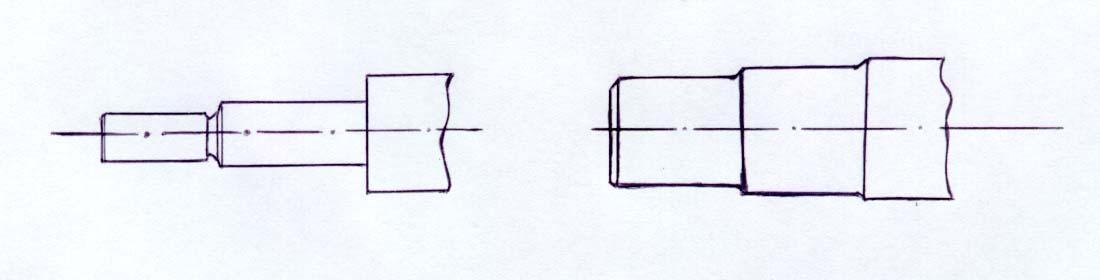

Валы имеют ступенчатую форму с уменьшающимися по диаметру ступенями к обоим концам. Конструкция валов зависит от характера работы двигателя. Вал тягового электродвигателя более нагружен, поэтому переход от одной ступени к другой выполнен плавным, в форме радиуса, называемого галтелью. Этим достигается снижение концентрации напряжений в местах перехода, У вала э.д. серии 4А в местах перехода ступеней имеется небольшое углубление , .предназначенное для выхода круга при шлифовании.

Р азличают

основные типы валов:

азличают

основные типы валов:

I/гладкие валы2/ бесфланцевый с двумя подшипниковыми шейками; З/ с фланцем; Vребристый; 5/ валы турбогенераторов, откованные вместе с бочкой ротора /рис..1 ,стр. IЗ/.

Гладкие валы применяют только в микромашинах диаметром не более 5мм. Повадка ротора на вал производится по системе вала.

Такая конструкция валов является наиболее экономичной, но она неприменима для машин большой мощности.

Наиболее характерной для Э.М. является форма вала в виде ступенчатого цилиндра с посадкой деталей по системе отверстия.

Вцелях снижения трудоемкости обработки следует стремиться к уменьшению числа ступеней и поэтому часто на одну ступень насаживают две или несколько деталей»

При передаче больших вращающих моментов шпоночные соединения конца вала о приводным механизмом являются недостаточно надежными и поэтому вместе с валом из одного куска отковывают фланец для соединения валов /рис 1 б,стр.13 вал с фланцем/.Наличие фланца сильно увеличивает сложность поковки, требует значительно больших припусков на обработку. В последнее время в" связи с использованием совершенных способов сварки удается получать значительную экономию металла за счет приваривания фланца к валу»

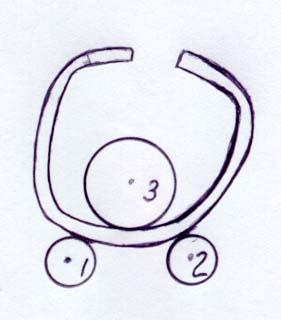

Ребристый вал /рис_1в, стр.13/ имеет ряд преимуществ из-за лучшей технологичности изготовления. На.рис.2 показана роторная втулка, которая является одной из разновидностей ребристого вала. 1,2 -кольца, которые насаживаются на вал по заходным конусам; 3 -ребро;': 4 -перемычка, слуаащая для увеличения жесткости и выдерживания равного расстояния между ребрами.

Валы турбогенераторов, откованные вместе с бочкой ротора, изготавливают из хромомолибденовой стали и просверливают в них центральное отверстие которое используют для токоподвода к обмотке ротора. А в гидрогенераторах для регулировки угла атаки лопаток турбины,

В старых сериях электрических машин независимо от формы и способа получения заготовки валу придавали ступенчатую форму , описанную около кубической параболы,очерчивающей брус равного сопротивления изгибу.

Такой метод проектирования валов из

цилиндрических заготовок в

современных машинах не применяется.

Это объясняется реальным взглядом на экономию металла в конструкциях. При проектировании вала следует учитывать вопросы технологичности его изготовления. Они заключаются в снижении трудоемкости обработки, упрощении технологического процесса, удешевлении заготовок и экономии металла,

ЗАГОТОВКИ ДЛЯ ВАЛОВ

О металлургического предприятия сталь для валов поступает в виде прутков длиной от 2до б м. Перед обработкой прутки разрезают на заготовки определенной длины централизованно В заготовительных отделениях. Прутки разрезают приводными ножовками или дисковыми пилами на отрезных станках или производят рубку металла на специальных прессах.

Заготовками для валов могут быть:

I/круглый цилиндрический прокат;

2/ поперечно-винтовой прокат;

З/ поперечно-клиновой прокат;

4/ поковки, получаемые радиальной ковкой, 5/ поковки, получаемые обычной ковкой в штампах на ковочных молотах.

Заготовки из кругло цилиндрического проката -наиболее просты. Применение таких заготовок мотет быть оправдано /из-за экономии металла/ при обработке валов гладких, или имеющих небольшой перепад диаметров ступеней вала, а также в условиях единичного и мелкосерийного производства.

Заготовки валов из поперечно-винтового /периодического/ прокатаимеют размеры и форму, близкую к размерам готового вала. Поперечно-винтовой прокат заготовок валов получают путем обжатия цилиндрических заготовок на специальных трехвалковых станах. Заготовки, нагретые до ковочной температуры /до 1200°/,вращаясь вокруг своей оси, перемещаются вдоль стана, проходя между тремя валками с дисками, расположенными под углом 120°.

Разница в диаметрах ступеней заготовки вала при прокате получается за счет изменения расстояния между дисками. Команду на перемещение дисков для проката очередной ступени заготовки механизмы стана получают от следящей системы, перемещающейся по копиру, профиль которого соответствует профилю ступеней вала.

ЗАГОТОВКИ ВАЛОВ ИЗ ПОПЕРЕЧНО-КЛИНКОВОГО ПРОКАТА

Заготовки наиболее совершенны,их форма и размеры отличаются

от формы и размеров готового вала величиной небольшого припуска

на обработку ступеней. Так изготавливают АД серии 4А с высотой

оси вращения до 132мм.

Нагретая до ковочной температуры

заготовка подается в валки, которые

вращаясь внедряются выступающими

клиньями в тело заготовки, приводя ее во

вращение. Благодаря высокой точности и

чистоте поверхности проката на

механическую обработку оставляют

припуск небольшой величины, которая снимается, за один рабочий ход на

токарном станке или в процессе шлифования ступеней вала,

Заготовки валов из поковок, получаемые методом радиальной ковки. По форме и размерам заготовки мало отличаются от готового вала. Получение заготовок валов указанным методом в условиях серийного и крупносерийного производства является наиболее рациональным, из таких заготовок изготовляют валы АД серии 4Ас высотой оси вращения 160-280мм,

Метод радиальной ковки валов заключается в том, что цилиндрическую заготовку, нагретую до ковочной температуры, закрепляют в зажимное устройство ковочной машины. Медленно вращаясь и перемещаясь вдоль оси и проходя между четырьмя бойками, заготовка обжимается /рис.6, стр.13/. Бойки машины делают колебательные движения с частотой 550колебаний в минуту. Ковочные машины австрийской фирмы "Steir ".

За один нагрев отковывается один конец вала, а затем, после переворота вала, куется второй конец.

Заготовки валов из поковок,получаете методами обычной ковки на ковочных молотах или мощных гидравлических прессах.

ТЕХПРОЦЕССЫ ОБРАБОТКИ ВАЛОВ

Основные операции механической обработки валов следующие:

I/фрезерование торцов и центрование отверстий,

2/ токарная обработка;

З/ фрезерование шпоночных канавок;

4/ рифление;

5/ сверление;

б/ нарезание резьб;

7/ шлифование.

Для изготовления вала из заготовки на металлорежущих станках необходимо у детали иметь базу. Этой базой служат центровые отверстия, а при обточке на гидрокопировальных автоматах -и торцы вала.

Фрезерование торцов и центрование отверстий вала производится на фрезерно-центровальных двухпозиционных полуавтоматах. /рис.7, стр.13/. Iфреза, 2 -сверло.

Обработка валов на токарных станках непроизводительна. Для повышения производительности труда эти станки оснащают гидрокопировальными суппортами /рис.8, стр.13/. Гидрокопировальные полуавтоматы, представляющие собой гамму высокопроизводительных станков, благодаря автоматизации процесса обработки, простоте наладки нашли широкое применение в условиях серийного и массового производства.

Фрезерование шпоночных канавок, предназначенных для закрепления в них призматических шпонок.

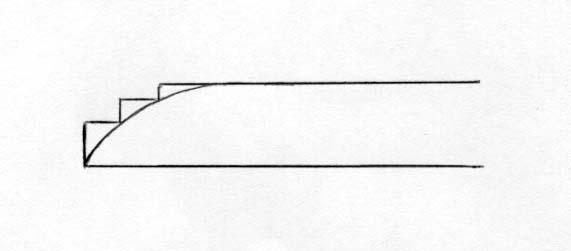

Канавки, показанные на рис.9, стр.13 могут фрезероваться двумя способами: за один рабочий ход /а/ и с маятниковой подачей /б/. За один рабочим ход канавки фрезеруют на вертикально-фрезерном станке. Фреза углубляется на полную глубину канавки, а затем профрезеровывает канавку на всю длину.

При фрезеровании шпоночной канавки за один рабочий ход нагрузка на фрезу возростает , и поэтому она быстро тупится и теряет размеры. Поэтому фреза дает неточный размер канавки по ширине.

При маятниковой подаче фрезы ширина канавок получается более точной, т.к. нагрузка на фрезу не большая и она длительное время сохраняет свои размеры.

Шпоночные канавки фрезеруются на горизонтально-фрезерных станках дисковой фрезой /рис. 9,в/.

На валу Э.М. имеется несколько шпоночных канавок. Ширину их стараются задавать одинаковой, чтобы фрезеровать одной фрезой, т.к. при необходимости замены инструмента затрачивается значительное время.

Рифление, /рис.10,с тр.14/представляет собой выдавливание металла зубцами валков» В процессе прокатки эти ролики прижимают к валу и вращают вал. При рифлении диаметр вала несколько увеличивается»

Шлифование валов.Существует несколько способов шлифования наружных поверхностей: а/ с продольной подачей; б/ врезной и г/ комбинированный. При шлифовании с продольной подачей/рис. На/припуск снимается при малых глубинах резания за несколько рабочих ходов. При шлифовании в результате давления шлифовального круга происходит упругое отжатие шлифуемой детали, которая оказывает отрицательное влияние на шероховатость поверхности и форму детали. Для получения правильной геометрической формы и чистой поверхности в конце шлифования выполняют дополнительные рабочие ходы без поперечной подачи до прекращения появления искр.

При шлифовании шеек вала, ширина которого меньше ширины

шлифуемого круга, применяют врезное шлифование, когда шлифовальному кругу сообщается только поперечная подача.

Комбинированный процессшлифования состоит из врезного /при черновом шлифовании/ и шлифования с продольной подачей /при чистовом/. Применяется при шлифовании ступеней вала, длина которого больше ширины круга /напр.под железо/. При таком способе шлифования припуск снимается в несколько приемов. Вначале врезным шлифованием снимают основную часть припуска, затем продольной подачей вал шлифуют начисто. Комбинированный способ шлифования производительнее способа шлифования с продольной подачей.

В ЫБОР

БА3 ПРИ ИЗГОТОВЛЕНИИ ВАЛА

ЫБОР

БА3 ПРИ ИЗГОТОВЛЕНИИ ВАЛА

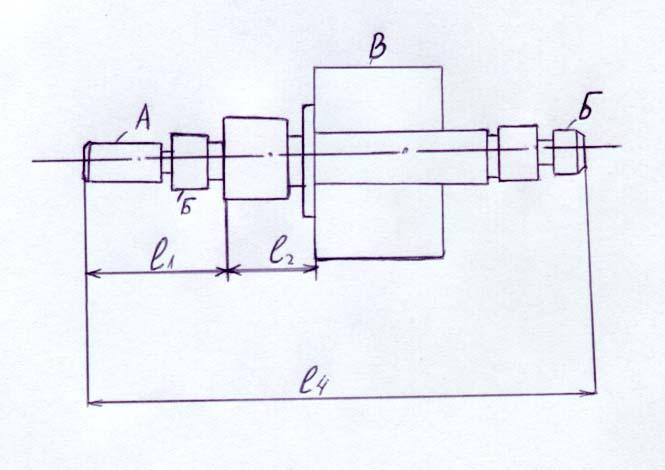

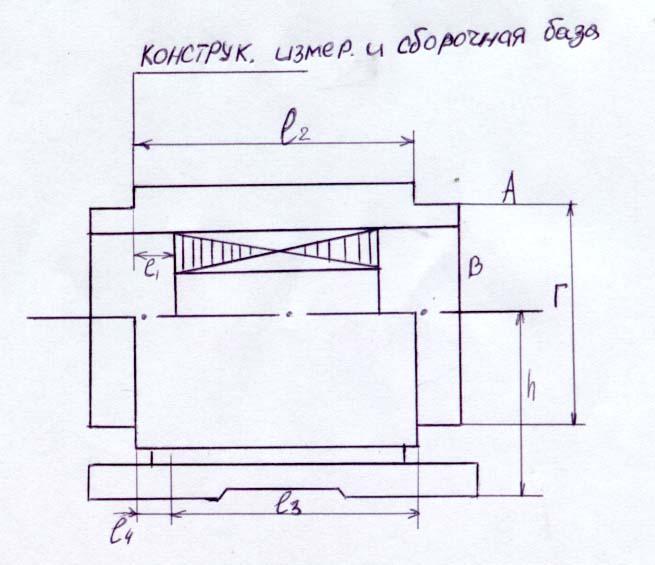

На рисунке приведены основные размеры вала и правильная их простановка.

Поверхность торца шейки вала которая фиксируется подшипник Б принимается за конструкторскую,

измерительную и сборочную базу. От этой базы проставляют основные размеры: l1 -до свободного конца вала; l2-до сердечника;

l3 -расстояние между подшипниками;l4 -полная длина вала,

Одним из важнейших требований является соосность поверхности ротора В с поверхностями под подшипники Б и поверхностью рабочего конца вала А. Соосность этих поверхностей определяет равномерность воздушного зазора в машине.

СТАНИНЫ

Станина -основная Деталь Э.М, к которой различными способами крепят все остальные детали и сборочные единицы. Станицы АД отливают из чугуна или алюминиевых сплавов /эл.двига с небольшой высотой оси вращения/станины МПТ, являющиеся магнитопроводом, изготовляют из стали. В крупных машинах для удобства монтажа и ремонта станины делают разъемными. По конструкции крепления подшипниковых щитов станины бывают с внутренним или наружным замком /рис.12, стр.14/.

Замкану станины и подшипникового щита принято называть поверхности, которыми они сопрягаются при сборке, В машинах единых серий мощностью до 100кВт применяют внутренний замок а ,а в крупных машинах обычно бывает наружный замок б. Это объясняется тем, что в станинах больших машин легче выполнить обработку под замок снаружи машины.

По условиям работы Э.М. станина должна быть обработана с определенной точностью. Посадочные поверхности под подшипниковые щиты обрабатывают по 2-му классу точности.

Для обеспечения равномерного зазора между ротором и статором и для нормальной работы подшипников без перекоса поверхности, сопрягаемые с подшипниковыми щитами и пакетом статора, должны быть концентричными, а торцы станины, к которой прилегают подшипниковые щиты, -перпендикулярными оси станины» Ось расточенных отверстий должна быть параллельна плоскости лап /рис.13,стр.14/.

В станинах единой серии 4А замковые поверхности и лапы обрабатывают предварительно с припуском под последующую обработку» Окончательную обработку производят с базой от внутреннего диаметра пакета статора, после запрессовки его в станину.

До развития эл.сварки стальное литье было единственным способом изготовления станин МПТ, В настоящее время эл.сварка значительно вытеснила стальное литье и литые станины сохранились только в машинах сложной конструкции, например, в тяговых и крановых двигателях. В МПТ общего применения почти исключительно применяют сварные станины. Основным исполнением сварных станин является гибка их на вальцах из полос листовой стали.

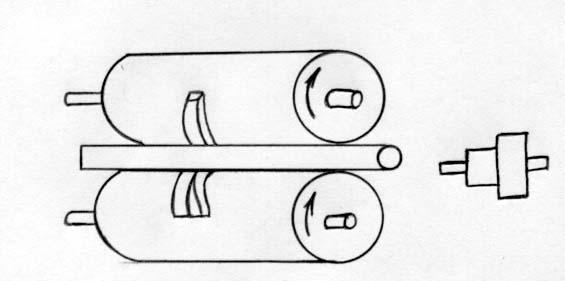

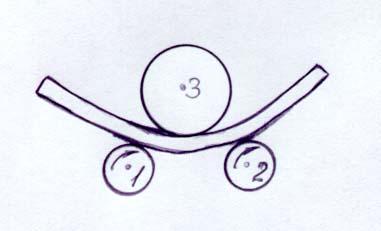

1

,2-приводные

валки3 -прижимной валок

,2-приводные

валки3 -прижимной валок

Станины малых размеров сгибают в трубы с одним швом, а больших размеров -сваривают из двух полуцилиндров. Сварочные швы располагают по линии главных полюсов, чтобы не нарушать симметрию магнитной цели,т.е. у главного полюса поток в станине разветвляется»

Для крепления машин на плите к ободу приваривают лапы с отверстиями для крепящих болтов /рис.14. стр14/.

При диаметре свыше Iм станины машины пост,тока делают разъемными /рис,14/.При сварной конструкции для стягивающих болтов к верхней половине станины приваривают бобышки.

С овместно

со шведской фирмой АСЕА разработан

метод изготовления станицы А.Н. из

листов рулонной стали с предварительным

изготовлением ребер.

овместно

со шведской фирмой АСЕА разработан

метод изготовления станицы А.Н. из

листов рулонной стали с предварительным

изготовлением ребер.

Сталь из рулона Iподается в пресс 2,

где производится формование ребер. На

втором станке отрезается необходимая

длина заготовки, на 3производится из-

гибание и сварка станины с пакетом.

Дальше привариваются к станине лапы,

коробка выводов, два торцевых кольца, в кот. протачиваются замки. Основной недостаток: замковые поверхности протачиваются уже при наличии обмотки.

В последнее время на смену традиционной

круглой форме машин приходят машины,

ближе приближающиеся к квадратной

форме:

последнее время на смену традиционной

круглой форме машин приходят машины,

ближе приближающиеся к квадратной

форме:

МЕХАНИЧЕСКАЯ ОБРАБОТКА СТАНИН

В результате многолетней практики определились две основные схемы обработки станин. Эти схемы различаются базами, а, след., и применяемым для обработки станин оборудованием.

При токарном вариентеобработки станин в качестве базы для первой операции принимают торец и наружный или внутренний диаметр станины, обрабатывают отверстие станины и замковые поверхности, которые будут служить базой для последующих операций./см.рис.16, стр.15/.

Во второй операции на специальной оправке с базой от расточенного замка обрабатывают с другой стороны замковые поверхности.

По такой схеме для обработки на универсальном оборудовании требуются токарные, револьверные и карусельные станки.

Такой вариант обработки применяют в условиях единичного и мелкосерийного производства при обработке на универсальном оборудовании станин средних и небольших габаритов. Дальнейшая обработка станины заключается в фрезеровании лап на вертикально -и продольно фрезерных станках, сверлении отверстий и нарезании в них резьб. Базой для этих операций принимают замок станины.

При расточном вариантев первой операции фрезеруют лапы/рис.16,стр.15/,сверлят в них отверстия, два из которых дополнительно зенкеруют или развертывают, т.к. они будут использованы в качестве базирующих при дальнейшей обработке станины. Для первой операции базой служат торец, поверхность лап и наружная поверхность или отверстие станины. Дальнейшие операции -обработка замковых поверхностей и центрального отверстия станины, сверление крепежных отверстий -выполняются с базой от. опорных поверхностей лап и двух развернутых отверстий в них»

По последнему варианту на универсальном металлорежущем оборудовании обрабатывают главным образом крупные стальные станины МПТ.

В условиях индивидуального и серийного производства станины обрабатывают на универсальном металлорежущем оборудовании» Замковые поверхности отверстий под пакет статора у станины обрабатывают на токарных станках. За базу при обработке принимают отверстия станины. На рис.17«стр.15показана пневматическая оправка для обработки станин на карусельном станке.

В условиях массового производства эл. двигателей станины двигателей обрабатываются на автоматических линиях. Линию настраивают на обработку станин эл.двигателя для одной определенной высоты оси вращения. На линии производится полная механическая обработка станины, включающая в себя сверление всех крепежных отверстий, чистовую обработку отверстия под пакет и т.д.

У станин эл. двигателей единой серии замковые поверхности и лапы обрабатывают начисто после запрессовки пакета в станину с базой от внутреннего диаметра пакета статора»

На рис.18, стр.15показан токарный станок для расточки замков статора: а/ автомат ЦСП-2, б/ расточная оправка автомата; в/ схема обработки замков,

О брошенная т ехно логиче екая схема

обработки станины с .

сердечником:

брошенная т ехно логиче екая схема

обработки станины с .

сердечником:

Статор с сердечником. Одним из важнейших требований является соосность поверхности внутр. диаметра сердечниками поверхностей замка. При простановке размеров за базу принимают замок, который находится на стороне выходного конца вала.