- •Кафедра охраны труда и промышленной экологии

- •1. Отопление

- •1.1. Общие требования

- •1.2. Классификация систем отопления

- •1.3. Нагревательные приборы

- •1.4. Теплоснабжение

- •1.5. Водяное отопление

- •(Водоструйный насос):

- •1.6. Паровое отопление

- •1.7. Воздушное отопление

- •2. Вентиляция

- •2.1. Гигиенические и технологические задачи вентиляции

- •2.2. Требования к воздушной среде производственных помещений

- •2.3. Источники загрязнений и способы нормализации воздушной среды

- •2.4. Общие принципы вентиляции

- •2.5. Организация и расчет воздухообменов

- •2.6. Вентиляторы

- •Вентилятора:

- •Тогда установочная мощность, кВт, будет равна

- •2.7. Воздухонагреватели (калориферы)

- •2.8. Воздуховоды и сетевое оборудование

- •Аэродинамический расчет вентиляционной сети

- •Общие потери давления на участке, Па, составляют

- •2.9. Фильтры и пылеуловители

- •3. Водоснабжение

- •3.1. Нормы водопотребления

- •3.2. Системы водоснабжения

- •3.3. Основные схемы внутреннего водопровода

- •3.4. Горячее водоснабжение

- •3.5. Схемы горячего водоснабжения.

- •4. Канализация

- •4.1. Классификация сточных вод и систем канализации

- •4.2. Внутренняя канализация

- •Здания:

- •4.3. Наружные канализационные сети

- •4.4. Очистные сооружения

- •Ответы на тестовые задания

- •Тесты по дисциплине

- •Список рекомендуемой литературы

- •Основы санитарной техники

Общие потери давления на участке, Па, составляют

![]()

Определив общие потери давления по всем участка магистрального направления (на схеме рис. 2.9 таких участков 7), их суммируют.

Заметим,

что величина

![]() и

максимальный расход воздуха являются

исходными данными для подбора вентилятора.

и

максимальный расход воздуха являются

исходными данными для подбора вентилятора.

Далее приступают к расчету ответвлений, который сводится к увязке общих потерь давления в узловых точках. Диаметр каждого ответвления выбирается таким, чтобы потери давления от точки разветвления в нем были равны потерям от этой же точки до начала расчетной магистрали. Например, для схемы на рис. 2.9 общие потери на участке 8 должны быть равны общим потерям на участке 1

![]()

на участке 9 - сумме общих потерь на участках I и 2

![]()

а на участке 10 - сумме общих потерь на участках I, 2 и 3

![]()

Относительная неувязка потерь в узловых точках не должна превышать 10%.

В целях упрощения расчета увязки потерь в ответвлениях допускается принимать ближайший стандартный поперечный размер воздуховода и тогда недостающую потерю давления погашают искусственно созданием местного сопротивления путем установки диафрагмы.

2.9. Фильтры и пылеуловители

Для очистки вентиляционного воздуха от пыли применяются пылеочистные устройства, которые в зависимости от назначения подразделяются на два типа: воздушные фильтры - для очистки приточного (наружного и рециркуляционного) воздуха и пылеуловители - для очистки воздуха, удаляемого в атмосферу.

Для правильного выбора пылеочистного устройства необходимо знать основные физико-химические свойства пыли, влияющие на эффективность ее улавливания. Это дисперсность (содержание частиц разных размеров), плотность, слипаемость и смачиваемость.

По дисперсности пыль подразделяют на 5 групп:

I - очень крупнодисперсная пыль с медианным размером частиц σ50>150 мкм (σ50 определяется из условия, что количество частиц крупнее или мельче, чем σ50, в пыли содержится 50%);

II - крупнодисперсная с 40< σ50<150 мкм (например, кормовые дрожжи, моющие синтетические средства);

III - среднедисперсная с 10<σ50<40 мкм (например, белково-витаминные концентраты);

I V

- мелкодисперсная с 1<σ50<10

мкм

(например, сахарная пудра, крахмал,

порошок какао);

V

- мелкодисперсная с 1<σ50<10

мкм

(например, сахарная пудра, крахмал,

порошок какао);

V

- очень мелкодисперсная пыль с σ50<I

мкм.

- очень мелкодисперсная пыль с σ50<I

мкм.

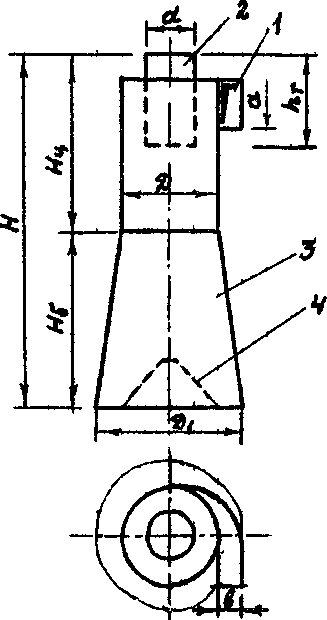

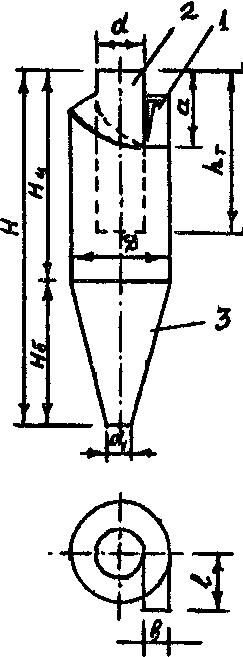

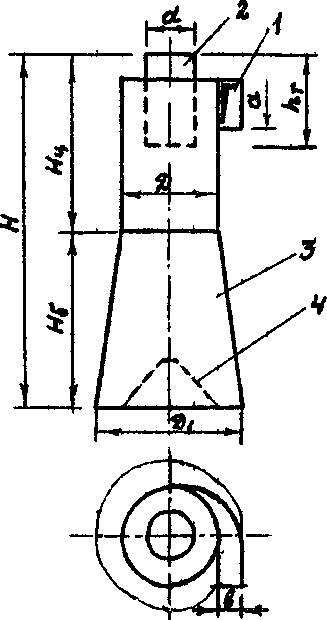

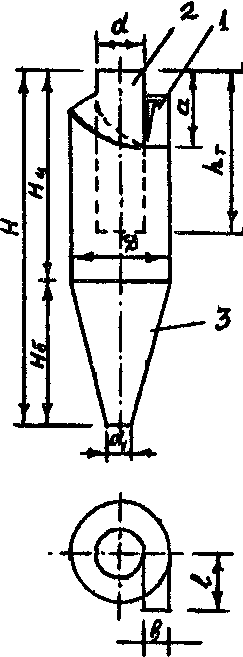

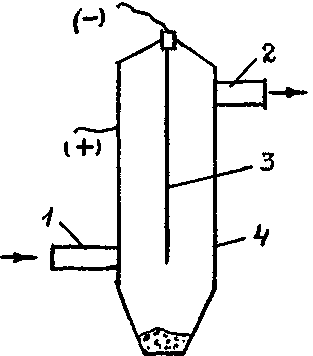

Рис. 10. Циклоны: слева – БЦ, справа – ВЦНИИОТ.

1 – входной патрубок, 2 – выходная труба, 3 – бункер, 4 – внутренний конус

Работа пылеочистных устройств характеризуется следующими показателями:

- эффективность очистки или коэффициент очистки ηп - отношение массы уловленной пыли My к массе пыли М, поступившей на очистку, %.

![]() или

или

![]()

- производительность по воздуху: расход воздуха, поступающего на очистку, м3/ч; в фильтрах - воздушная нагрузка: расход воздуха, приходящийся на I м2 фильтрующей поверхности, м3/(ч·м3);

- аэродинамическое сопротивление устройства, Па.

П

о

принципу действия пылеочистные устройства

подразделяются на:

о

принципу действия пылеочистные устройства

подразделяются на:

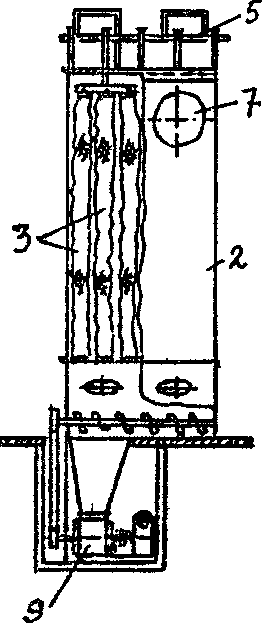

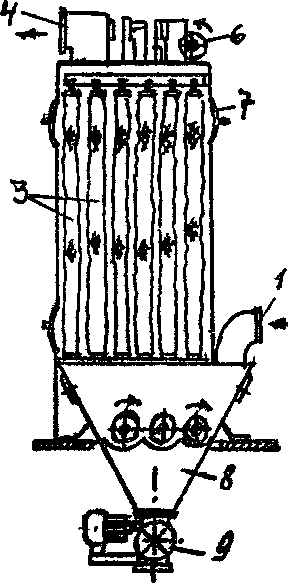

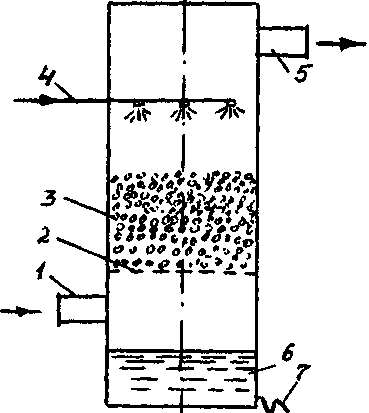

Рис. 2.11. Рукавный фильтр Г4-1БФМ (секция)

1 – вход запыленного воздуха, 2 – герметичный корпус, 3 – тканевые рукава, 4 – выход очищенного воздуха, 5 – коробка с механизмом встряхивания, 6 – электропривод, 7 – люк, 8 – сборник пыли, 9 – шлюзовой затвор с электроприводом.

- гравитационные (пылеосадочные камеры), в которых пыль осаждается под действием силы тяжести; требуют больших размеров, имеют низкий коэффициент очистки, поэтому распространения в пищевых производствах не получили;

- инерционные (циклонные, ротационные, жалюзийные, ударные), в которых выделение пыли из воздушного потока происходит под действием центробежных сил, возникающих вследствие поворота потока; наибольшее распространение получили циклоны (рис. 2.10);

- фильтрационные (сетчатые, тканевые,

пенные и др.) – в них пыль задерживается

материалом фильтра, а воздух проходит

сквозь поры; наиболее распространены

тканевые рукавные фильтры (рис. 2.11);

фильтрационные (сетчатые, тканевые,

пенные и др.) – в них пыль задерживается

материалом фильтра, а воздух проходит

сквозь поры; наиболее распространены

тканевые рукавные фильтры (рис. 2.11);

-

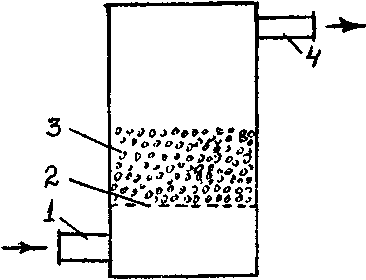

Рис.

2.12. Принципиальная схема элемента

электрофильтра.

1

– запыленный поток (дымовые газы), 2 –

очищенный поток, 3 – коронарный электрод,

4 – осадительный электрод

Рис. 2.13. Схема

адсорбера.

1

– загрязненный поток, 2 – сетка, 3 –

адсорбент (активированный уголь,

силикагель, окись алюминия), 4 – очищенный

поток

Кроме этого пылеочистительные устройства делятся на сухие и мокрые. Мокрые используются для очистки смачиваемых пылей.

Рассмотрим циклоны и рукавные фильтры, которые нашли широкое применение на пищевых предприятиях.

В циклоне (рис. 2.10) запыленный воздух поступает в верхнюю часть аппарата по касательной, совершает винтовое движение вниз и выходит по центральной трубе вверх. Вследствие вращения потока частицы пыли центробежной силой отбрасываются к наружной стенке циклона, теряют инерционную силу и опускаются в бункер. Для нормальной работы циклона пылесборный бункер должен быть герметичен и не допускать подсосов.

Существует много конструкций циклонов. Наиболее известны циклоны

НИИОГаз серии ЦН: ЦН-11, ЦН-15 и др. Цифры означают угол наклона входного патрубка. Циклоны выпускаются различных диаметров: ЦН-11-250, 315, 400, 500, 630, 800 мм; ЦН-15-400, 450, 500, 550, 600, 650, 700, 750, 800 мм. Следует иметь в виду, что эффективность очистки циклона повышается с уменьшением диаметра. Поэтому предпочтение отдают циклонам небольшого диаметра, компонуя их в батареи. Батарейные циклоны обозначают БЦ, а при наличии шлюзового затвора – БЦШ.

В пищевой и зерноперерабатывающей промышленности применяются циклоны ОТИ (Одесского технологического института), УЦ, УЦМ (последней конструкции МТИППа), ВЦНИИОТ с обратным конусом. Конструктивное отличие циклонов УЦ и УЦМ от циклонов ЦН состоит в основном в спиральном закручивающимся аппарате (в УЦ - плоская улитка, а в УЦМ - улитка винтовой формы), а также в соотношении геометрических размеров. Эти циклоны нашли применение на крахмало-паточных и масложировых предприятиях. Циклон ВЦНИИОТ с обратным конусом (рис. 2.10) имеет цилиндрический и расширяющийся к низу конический корпус и установленный на дне опрокинутый конус (внутренний корпус), уменьшающий подсос воздуха в циклон. Выгрузка оседающей пыли производится через кольцевую щель в днище в герметичный бункер, установленный под циклоном. Эти циклоны используются, когда невозможно добиться герметизации пылесборного бункера или когда улавливаемая пыль имеет склонность к нарастанию.

Основные геометрические и эксплуатационные характеристики рассмотренных циклонов приведены в таблице 2.4.

Таблица 2.4

|

Тип |

Размеры в долях от Д |

Угол наклона патрубка, град |

Размер входного патруб-ка, м |

Скорость входа воз-духа, м/с |

Коэф-т сопротивления | ||||||

|

Д |

Д1 |

d |

Н |

Нц |

Нб |

hт | |||||

|

БЦ, БЦШ |

1 |

- |

0,6 |

4,18 |

2,18 |

2 |

1,6 |

11 |

0,58×0,2 |

15-18 |

5 |

|

ОТИ |

1 |

- |

0,55 |

3,1 |

0,6 |

2,5 |

0,7 |

8 |

0,5×0,025 |

10-14 |

12 Дх |

|

УЦ |

1 |

- |

0,32 |

3,1 |

0,8 |

2,3 |

0,5 |

0 |

0,25×0,25 |

10-12 |

20 Дх |

|

УЦМ |

1 |

- |

0,38 |

3,1 |

0,8 |

2,3 |

0,5 |

0 |

0,25×0,25 |

10-12 |

14 Дх |

|

ВЦНИИОТ |

1 |

1,65 |

0,5 |

5,2 |

2,0 |

3,0 |

1,5 |

15 |

0,5×0,5 |

14-16 |

5,2 |

Примечание: размер Дх принимается в м.

Эффективность очистки циклонов зависит от дисперсного состава пыли. Пыль крупнее 10 мкм улавливается с коэффициентом очистки 90%.

При подборе циклонов вначале определяют допустимую концентрацию пыли в удаляемом после очистки в атмосферу воздухе и требуемую эффективность очистки воздуха, затем выбирают тип аппарата, устанавливают его диаметр, определяют потери давления, Па

![]()

где V – скорость воздуха во входном патрубке, м/с,

ρ – плотность воздуха, принимаемая равной 1,2 кг/м3/

Тканевые рукавные фильтры применяются для средней и тонкой очистки воздуха от пыли III, IV, V групп.

В настоящее время для пищевых предприятий выпускаются рукавные фильтры ГЧ-БФМ, предназначенные для аспирационных систем мельниц и крупозаводов, и тканевые пылеуловители кассетного типа А1-БПШ и А1-БПУ небольшой производительности, предназначенные для аспирации участков пылящих продуктов в тару (А1-БПШ) и растаривания мешков (А1-БПУ). Изготовитель - Щебекинский машиностроительный завод.

Техническая характеристика тканевых фильтров дана в таблице 2.5.

Таблица 2.5

|

Марка |

производ. тыс. м3/ч |

уд.возд. нагруз. м3/(ч·м2) |

предел запыл, г/м3 |

пов-сть фильтр., м2 |

кол-во секций |

размер рукавов диам/длин, мм |

аэродин. сопрот., кПа |

|

ГЧ-1БМФ |

2,7-10,8 |

90-120 |

15 |

30, 45, 60, 90 |

2, 3, 4, 6 |

135/2090 |

1,3 |

|

А1-БШП |

1,1 |

- |

15 |

- |

- |

- |

1-1,3 |

|

А1-БПУ |

2,5 |

- |

15 |

- |

- |

- |

1-1,3 |

Н а

рис. 2.11 показан рукавный фильтр Г4-1БФМ.

Запылённый воздух поступает через

патрубок 1 в бункер, который представляет

собой пылеосадочную камеру. Под действием

разрежения, создаваемого вентилятором

в герметичном корпусе 2 запыленный

воздух проходит через тканевые рукава

3 диаметром 135 мм, длиной 2090 мм (в каждой

секции 18 рукавов). Очищенный воздух

выходит из фильтра через патрубок 4.

Осевшую на внутренней поверхности пыль

удаляют поочередно по секциям встряхиванием

рукавов с помощью кулачкового механизма

с одновременной продувкой рукавов в

обратном направлении. Обратная продувка

осуществляется воздухом из помещения

фильтр-камеры

автоматическим

переключением клапанов в коробке 5,

встряхивающий механизм приводится в

движение электродвигателем 6.

Продолжительность встряхивания 12-15

сек, интервал между циклами встряхивания

3-4 мин. Расход воздуха за один цикл

обратной продувки составляет 90-110

м3/(ч·м2).

а

рис. 2.11 показан рукавный фильтр Г4-1БФМ.

Запылённый воздух поступает через

патрубок 1 в бункер, который представляет

собой пылеосадочную камеру. Под действием

разрежения, создаваемого вентилятором

в герметичном корпусе 2 запыленный

воздух проходит через тканевые рукава

3 диаметром 135 мм, длиной 2090 мм (в каждой

секции 18 рукавов). Очищенный воздух

выходит из фильтра через патрубок 4.

Осевшую на внутренней поверхности пыль

удаляют поочередно по секциям встряхиванием

рукавов с помощью кулачкового механизма

с одновременной продувкой рукавов в

обратном направлении. Обратная продувка

осуществляется воздухом из помещения

фильтр-камеры

автоматическим

переключением клапанов в коробке 5,

встряхивающий механизм приводится в

движение электродвигателем 6.

Продолжительность встряхивания 12-15

сек, интервал между циклами встряхивания

3-4 мин. Расход воздуха за один цикл

обратной продувки составляет 90-110

м3/(ч·м2).

Э

Рис. 2.14.

Принципиальная

схема

абсорбера

1

– загрязненный поток, 2 – сетка, 3 –

орошаемая насадка (кольца Рашига,

керамические, фарфоровые и т.п.), 4 –

подача абсорбента (растворы солей), 5 –

очищенный поток газа,6 – загрязненные

растворы, 7 – гидрозатвор

При высокой начальной запыленности и при наличии крупных фракций в составе пыли обычно применяют двухступенчатую схему очистки. На 1-й ступени очистки ставят циклон, очищающий грубую пыль, на 2-й ступени – тканевые фильтры.

П о

данным ЦНИИ промзернопроекта, а также

на основании опыта эксплуатации

рекомендуется применять одноступенчатую

очистку воздуха от пыли:

о

данным ЦНИИ промзернопроекта, а также

на основании опыта эксплуатации

рекомендуется применять одноступенчатую

очистку воздуха от пыли:

- зерновой - в циклонах,

- мучной, крахмальной и табачной - в тканевых рукавных фильтрах (на складах БХМ).

Одноступенчатая очистка имеет ряд технических и эксплуатационных преимуществ: упрощается компоновка сети и ее обслуживание, сокращается производственная площадь под очистные установки, снижается энергоемкость.

И

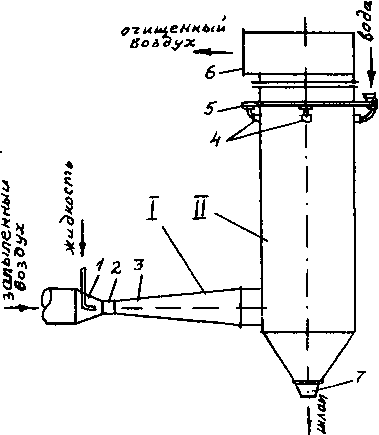

Рис. 2.15. Схема

скруббера Вентури

I

– труба Вентури, II

– циклон-пы-леуловитель, 1 – конфузор

(сужающаяся часть α1

– 25-280),

2 – горловина (скорость 30-200 м/с), 3 –

диффузор ( α2

- 6-700),

4 – сопла, 5 – кольцевой коллектор,

6 – улитка

(раскручиватель потока),

7

– гидрозатвор

Для очистки воздуха от газообразных вредных загрязнений применяются специальные установки оросительного, абсорбционного, барботажного типа, в которых улавливание вредных веществ осуществляется использованием химических (нейтрализация), физических (растворение) или физико-химических процессов (сорбция) (рис. 2.13, 2.14).

Для очистки вентиляционного воздуха от органических газообразных примесей применяются адсорбционные установки с активированным углем в качестве сорбента. Регенерация (десорбция) угля осуществляется острым паром или каталитическим дожиганием.

Известны также ионнообменные способы очистки газов, в которых осуществляется избирательное поглощение одного или нескольких вредных компонентов. Примеры: сорбция аммиака производится катионитом КУ-2, диоксида серы из воздуха - ионитами ЭДЭ-10П, АН-2Ф, АВ-17П, МВП-10 и др.

При высоких концентрациях органических загрязняющих воздух веществ рекомендуется использовать этот воздух в качестве дутьевого в топках печей для утилизации теплоты.

|

Задания. Вопросы |

Ответы |

|

|

Задания. Тесты |

Ответы |

|

1. Местная вытяжная вентиляция осуществляет: а) повышение эффективности работы приточной вентиляции; б) снижение эффективности работы приточной вентиляции; в) удаление вредных примесей из очагов их образования; г) снижение теплопотерь в производственных помещениях. 2. Расход воздуха, удаляемого местными насосами, определяется по: а) избыточной явной теплоте; б) избыточной полной теплоте; в) Нормам отсоса, указанным в паспортах технологического оборудования; г) по нормативам ГОСТ 12.1.005-88. 3. Кратность воздухообмена помещения определяется по: а) теплоизбыткам и работе аэрации; б) общему расходу воздуха, удаляемого местными отсосами; в) нормируемым ПДК в рабочей зоне; г) общему расходу воздуха и объему помещения. 4. Наибольший шум создают вентиляторы, в которых лопатки рабочего колеса: а) загнуты вперед; б) загнуты назад; в) радиальные; г) осевые. 5. Номер вентилятора определяется по размеру рабочего колеса (в дм): а) внутреннего диаметра; б) ширины колеса; в) наружного диаметра; г) среднего значения наружного и внутреннего диаметров. 6. Потребляемая мощность на валу вентилятора приточной установки возрастает при: а) увеличении КПД вентилятора; б) снижении КПД вентилятора; в) повышении теплоотдачи воздухонагревателей; г) понижении теплоотдачи воздухонагревателей. 7. Для очистки вентиляционного воздуха от органических газообразных вредных примесей применяют: а) электрофильтры; б) тканевые фильтры; в) циклоны; г) адсорберы. 8. Аэрация зданий осуществляется через проемы, расположенные: а) только вверху; б) только внизу; в) вверху – внизу; г) в торцевых стенах. 9. Душирование рабочих мест приточным воздухом осуществляется в помещениях: а) с незначительными теплоизбытками; б) со значительными теплоизбытками; в) при пылевыделениях; г) при работе местных отсосов. 10. В помещениях с пылевыделениями подачу приточного воздуха осуществляют: а) в верхнюю зону с большими скоростями выпуска воздуха; б) в верхнюю зону с малыми скоростями выпуска воздуха; в) в рабочую зону; г) в верхнюю и рабочую зону. |