- •Вопросы по курсу «Строительные машины» для строительных специальностей

- •2.1.3.1. Классификация строительных башенных кранов.

- •2.2.2. Классификация транспортирующих машин

- •2.2.3. Конвейеры

- •2.2.1. Транспортируемые грузы разделяют:

- •3.1 Грузовые автомобили

- •48. Виброуплотнение грунта. Вибростатическое уплотнение грунта. Области применения. Виды машин.

- •49. Сущность процесса уплотнения грунтов. Глубина активной зоны. Послойное уплотнение.

- •50. Машины для гидромеханической разработки грунтов. Виды. Области применения.

- •51. Оборудование для свайных работ. Виды свай. Технологический процесс погружения свай.

- •52. Классификация свайных погружателей. Механические и паровоздушные молоты.

- •53. Дизельные молоты. Область применения. Виды. Преимущества.

- •54. Штанговые дизельмолоты. Конструкция. Принцип действия. Область применения.

- •55. Трубчатые дизельмолоты. Конструкция. Принцип действия. Область применения.

- •56. Определение энергии удара свайных молотов.

- •59. Определение вынуждающей силы и амплитуды колебаний вибропогружателей.

- •60. Основные виды машин и оборудования для производства бетонных работ. Свойства и состав бетонной смеси.

- •61. Машины для приготовления бетонных и растворных смесей. Классификация.

- •62. Смесители циклического действия. Виды и конструкции. Главный параметр.

- •63. Смесители непрерывного действия. Виды и конструкции. Главный параметр.

- •64. Определение технической производительности смесителей циклического действия.

- •65. Определение технической производительности смесителей непрерывного действия.

- •66. Машин и оборудования для транспортирования бетонных смесей. Классификация. Автобетоно- и растворовозы.

- •67. Автобетоносмесители. Конструкции. Назначение.

- •68. Бетононасосы. Назначение. Конструкция.

- •69. Растворонасосы. Назначение. Классификация.

- •70. Поршневые рестворонасосы. Назначение. Конструкция.

Вопросы по курсу «Строительные машины» для строительных специальностей

Классификация строительных машин. Основные элементы.

Классификация строительных машин

В строительстве эксплуатируются более тысячи типоразмеров строительных машин различных по назначению, конструкции, принципу действия, размерам, мощности, производительности и т.п.

Строительные машины классифицируют: по назначению (технологическому признаку); режиму работы; виду силового оборудования; степени подвижности и универсальности.

По назначению строительные машины делят на следующие группы:

- транспортные;

- транспортирующие;

- погрузочно-разгрузочные;

- грузоподъемные;

- для земляных работ;

- для буровых работ;

- для свайных работ;

- для бетонных и железобетонных работ;

- для отделочных работ;

- ручные машины (механизированный инструмент).

Каждая группа машин разделяется на подгруппы. Каждая подгруппа объединяет машины отдельных типов различные по типоразмеру или конструкции отдельных узлов. Каждый тип имеет рад типоразмеров.

По режиму работы (принципу действия) различают машины:

- периодического (циклического) действия выполняющие работу путем периодического многократного повторения одних и тех же чередующихся рабочих и холостых операций с чередующейся выдачей продукции (строительные краны, одноковшовые экскаваторы, погрузчики, бульдозеры, скреперы и др.);

- машины непрерывного действия, выдающие или транспортирующие продукцию непрерывным потоком (конвейеры, многоковшовые экскаваторы, насосы для транспортирования смесей и д.р.).

По виду силового оборудования (типу привода) различают машины с приводом:

- от двигателей внутреннего сгорания (ДВС);

- от электродвигателей;

- от гидравлических двигателей;

- от пневматических двигателей;

- комбинированный привод (дизель-электрический, дизель-гидравлический, электрогидравлический, электропневматический, и т.п.)

По степени подвижности различают машины:

- стационарные;

- переносные;

- передвижные.

Передвижные машины передвигаются во время работы или при транспортировке и могут быть:

- самоходными,

- прицепными,

- полуприцепными к базовым тяговым средствам.

По степени универсальности различают машины:

- универсальные многоцелевого назначения, оснащаемые различными видами сменного рабочего оборудования, приспособлениями, комплектами для проведения различного вида работ и технологических операций;

- специализированные, имеющие один вид рабочего оборудования и предназначенные для выполнения только одного технологического процесса.

Основные элементы строительных машин

Каждая машина состоит из сборочных единиц (элементов), выполняющих определенные функции при ее работе:

силовая установка (один или несколько двигателей) для получения механической энергии;

рабочее оборудование (рабочий орган) для непосредственного воздействия на перерабатываемый материал и выполнения заданного технологического процесса;

ходовое оборудование (у переносных и стационарных машин оно отсутствует) для передвижения машины и передачи ее веса и рабочих нагрузок на опорную поверхность;

передаточные механизмы (трансмиссия), связывающие рабочее и ходовое (у самоходных машин) оборудование с силовым оборудованием;

система управления для запуска, останова и изменения режимов работы силового оборудования, включения, выключения, реверсирования, регулирования скоростей и торможения механизмов и рабочего органа машины;

несущая рама (шасси) для размещения и закрепления на ней всех узлов и механизмов машины.

Р

Рама (шасси)

Основное силовое оборудование, применяемое в современных строительных машинах:

электродвигатели постоянного и переменного тока с питанием от внешней силовой сети (стационарные, переносные и передвижные машины);

двигатели внутреннего сгорания (ДВС) — карбюраторные и дизельные (последние наиболее распространены), устанавливаемые преимущественно на передвижных (самоходных) строительных машинах (стреловые краны, погрузчики, экскаваторы и др.).

Электродвигатели отличаются удобством пуска и управления, простотой реверсирования, экономичностью и пригодностью для индивидуального привода отдельных механизмов машин.

К преимуществам двигателей внутреннего сгорания относится их автономность от внешнего источника энергии.

Дизельные двигатели являются основой комбинированного дизель-электрического привода или дизель-гидравлического привода, широко применяемого в самоходных строительных машинах (стреловых кранах, экскаваторах) с индивидуальным электрическим или гидравлическим приводом каждого рабочего механизма (т. е. многомоторным приводом).

Дизель-электрический и дизель-гидравлический приводы не зависят от внешних силовых электросетей и источников питания, упрощают кинематику машин (отсутствуют сложные механические трансмиссии, свойственные машинам с одномоторным приводом) и обеспечивает в широком диапазоне плавное бесступенчатое регулирование рабочих скоростей исполнительных механизмов.

Привод – это совокупность силового оборудования, трансмиссии и систем управления, обеспечивающих приведение в действие механизмов машины и рабочих органов.

По системе приводов строительные машины подразделяются на машины с групповым и многомоторным приводом.

В первых – привод всех механизмов исполнительных рабочих органов осуществляется с помощью муфт, тормозов и механических передач.

Во вторых – каждый исполнительный механизм приводится в движение от индивидуального электро-, гидро- или пневмопривода.

Трансмиссии – это устройства, обеспечивающие передачу движения от силовой установки к исполнительным механизмам и рабочим органам машины. Они позволяют изменять по величине и направлению скорости, крутящие моменты и усилия.

По способу передачи энергии трансмиссии подразделяются:

- механические,

- электрические,

- гидравлические,

- пневматические

- комбинированные.

Одним из основных показателей эффективности работы трансмиссий является их коэффициент полезного действия (кпд):

![]() ,

,

где Nим, Nсу – мощность исполнительного механизма и силовой установки.

Кроме того, трансмиссии характеризуются передаточным отношением (передаточным числом):

![]() , где

ωсу,

ωим

– угловые скорости вращения силовой

установки и исполнительного механизма

рабочего органа.

, где

ωсу,

ωим

– угловые скорости вращения силовой

установки и исполнительного механизма

рабочего органа.

Механические трансмиссии включают в себя:

- механические передачи,

- валы и оси,

- подшипниковые опоры,

- муфты,

- тормоза,

- другие элементы, обеспечивающие передачу движения.

Механические передачи по принципу работы делятся на:

- передачи трением с непосредственным контактом тел качения (фрикционные) и с гибкой связью (ременные);

- передачи зацеплением с непосредственным контактом (зубчатые и червячные) и с гибкой связью (цепные).

В фрикционных передачах движение осуществляется с помощью сил трения скольжения.

![]()

Передаточное отношение фрикционной передачи определяется:

![]() ,

,

где n1, n2 – частоты вращения ведущего и ведомого тел качения;

d1, d2 – диаметры поверхностей контакта ведущего и ведомого тел качения;

ζ – коэффициент, учитывающий упругое скольжение; для передач, работающих без смазки ζ = 0,995…0,990.

При выполнении одного из тел качения с переменным радиусом качения можно получить фрикционную передачу с переменным передаточным отношением (вариатор).

Достоинства фрикционных передач:

- простота формы тел качения,

- равномерность вращения.

Недостатки:

- большие нагрузки на элементы передачи,

- необходимость применения специальных прижимных устройств,

- опасность повреждения поверхности тел качения в случае буксования.

Простейшая ременная передача состоит из ведущего и ведомого шкивов и ремня, надетого на шкивы с натяжением, и передающего окружные усилия с помощью сил трения.

![]()

Ремни выполняют плоскими, клиновыми, круглого сечения, поликлиновыми и зубчатыми.

![]()

Необходимым условием работы ременной передачи является натяжение ремня, которое должно сохранятся в условиях эксплуатации.

Передаточное отношение ременной передачи с учетом наличия упругого скольжения ремня по шкивам определяется:

![]() ,

,

где n1, n2 – частоты вращения ведущего и ведомого шкивов;

D1, D2 – диаметры ведущего и ведомого шкивов;

ζ – коэффициент, учитывающий относительное упругое скольжение ремня; ζ = 0,99…0,98.

Зубчатые передачи с помощью зубчатого зацепления передают или преобразуют движение с изменением угловых скоростей и крутящих моментов.

Зубчатые передачи между параллельными осями осуществляются цилиндрическими колесами с прямыми, косыми и шевронными зубьями.

![]()

![]()

цилиндрическими колесами с прямыми, косыми и шевронными зубьями

Передачи между пересекающимися осями осуществляются коническими колесами.

![]()

Конические колеса с прямыми и косыми зубьями

Передачи между перекрещивающимися осями осуществляются винтовыми колесами.

|

|

|

|

Передача внутреннего зацепления;

|

зубчато-реечная передача

|

Меньшее зубчатое колесо в паре называется шестерней, большее - колесом.

Наиболее распространены передачи с зубчатым эвольвентным зацеплением.

Основными параметрами, определяющими зубчатую передачу, являются: модуль (p/π = d/z), число зубьев шестерни и колеса (z1, z2), передаточное число, межосевое расстояние и д.р.

Передаточное число зубчатой передачи определяется:

![]() ,

,

где n1, n2 – частоты вращения шестерни и колеса;

z1, z2 – число зубьев шестерни и колеса.

Зубчатые колеса с рейкой служат для преобразования вращательного движения в поступательное и наоборот.

Зубчатые передачи в строительных машинах применяются наиболее широко в виду их достоинств:

- малые габариты,

- высокий кпд (η = 0,99…0,97),

- большая долговечность и надежность,

- постоянство передаточного отношения ввиду отсутствия проскальзывания,

- возможность применения в широком диапазоне крутящих моментов, скоростей, и передаточных отношений.

Червячные передачи передают вращение между перекрещивающимися осями и относятся к зубчато-винтовым передачам. Они состоят из винта – червяка с резьбой и косозубого червячного колеса с зубьями особой формы.

|

|

|

Передаточное число червячной передачи определяется:

![]() ,

,

где n1, n2 – частоты вращения червяка и колеса;

z1 – число заходов червяка.

z2 – число зубьев колеса.

В строительных машинах применяются червячные передачи с передаточным числом u = 8…60 при числе заходов червяка z1 = 4…1.

Кпд относительно не высок и составляет η = 0,90…0,65.

Применяются в передачах с небольшими мощностями – до 40…50 кВт и реже до 200 кВт при скоростях до 15 м/с.

Цепные передачи предназначаются для передачи движения между двумя параллельными валами при достаточно большом расстоянии между ними. Передача состоит из ведущей и ведомой звездочек и цепи, охватывающей их.

![]()

Передаточное число цепной передачи:

![]() ,

,

где n1, n2 – частоты вращения ведущей и ведомой звездочек;

z1, z2 – число зубьев ведущей и ведомой звездочек.

Достоинства цепных передач:

- передача движения на значительные расстояния,

- меньшие чем у ременных габариты,

- отсутствие скольжения,

- достаточно высокий кпд (η= 0,98…0,94),

- возможность легкой замены цепи.

Недостатки относят:

- сравнительно быстрый износ цепей,

-более сложный уход – смазка и регулировка,

- значительные вибрации и шум при высоких скоростях.

Оси и валы представляют собой стержни различных сечений, на которых устанавливаются вращающиеся детали.

Их изготовляют из стального проката, поковок и штамповок, а в некоторых случаях из высокопрочного чугуна с дальнейшей обработкой на металлорежущих станках.

Оси предназначены для поддержания деталей и узлов, вращающихся вместе с ними или относительно их (ось блока, барабана, ходового колеса).

Валы служат для передачи вращающего момента и вращаются вместе с закрепленными на них деталями (зубчатые колеса, шкивы, звездочки, маховики, барабаны и т.п.).

Различают валы прямые, коленчатые, гибкие

![]()

Валы: а — прямые; б — коленчатые; в — гибкие

В трансмиссиях машин наиболее распространены прямые валы.

Коленчатые валы служат в основном для преобразования поступательного движения во вращательное или наоборот.

Гибкие валы применяют для передачи вращения между узлами машин, меняющих свое относительное положение в процессе работ.

Подшипники являются опорами валов и вращающихся осей.

По виду трения подшипники делят:

- подшипники качения

- подшипники скольжения.

Подшипники качения состоят из внутренних и наружных опорных колец с дорожками качения, по которым перекатываются шарики или ролики различной формы.

Достоинства подшипников качения:

- незначительными моментами сил трения,

- небольшой нагрев,

- небольшой расход смазочных материалов,

- небольшие габариты,

- удобство и простота обслуживания.

![]()

Подшипники скольжения состоят из корпуса и установленных в нем вкладышей, на которые опираются цапфы осей или валов.

Корпус подшипников выполняют из чугуна, реже из стали.

Вкладыши изготовляют из антифрикционных материалов (баббитов, свинцовистых бронз, чугунов, металлокерамики, пластмасс и др.), которые заливают или наплавляют на стальную, чугунную или бронзовую основу.

![]()

Рис. Подшипник скольжения с разъемным корпусом

По назначению муфты служат для:

- соединения двух валов, расположенных на одной геометрической оси или под углом друг к другу;

-соединения вала с зубчатым колесом, шкивом ременной передачи и другими деталями;

- компенсации несоосности валов, что вызвано неточностью изготовления или монтажа;

- включения и выключения одного из валов при постоянном вращении другого;

- предохранения узла или машины от перегрузки;

- уменьшения динамических нагрузок;

- обеспечения возможности одному из валов перемещаться вдоль оси и т.д.

По принципу действия муфты делят:

- механические (основные муфты в строительных машинах),

- электрические

- гидравлические.

По виду управления механические муфты подразделяют:

- неуправляемые (постоянно действующие),

- управляемые (сцепные),

- автоматические и специальные.

Наиболее распространенные неуправляемые муфты делят на жесткие, компенсирующие самоустанавливающиеся и упругие.

![]()

Жесткие и компенсирующие муфты

Гидравлический привод используют главным образом для сообщения поступательного, возвратно-поступательного и вращательного движения исполнительным механизмам и рабочему органу машины, а также в системах управления машиной. Привод состоит из насоса (или насосов), системы распределения, бака с жидкостью, соединительных трубопроводов и гидравлических двигателей поступательного (силовые гидравлические цилиндры) и вращательного (гидромоторы) действия.

В гидродвигателях давление рабочей жидкости, создаваемое гидронасосом, преобразуется в поступательное движение поршня со штоком или во вращательное движение ротора, связанных с рабочим органом.

Основными достоинствами гидравлического привода (по сравнению с механическим), определяющими его широкое применение в качестве силового оборудования строительных машин, являются:

высокий КПД;

экономичность;

удобство управления и реверсирования;

способность обеспечивать большие передаточные числа;

бесступенчатое независимое регулирование в широком диапазоне скоростей исполнительных механизмов;

простота преобразования вращательного движения в поступательное;

предохранение двигателя и механизмов от перегрузок;

компактность конструкции;

надежность в работе.

Пневматический привод состоит в основном из тех же элементов, что и гидравлический, но приводится в действие энергией сжатого до 0,8 МПа воздуха, вырабатываемого компрессорами.

Низкий КПД пневматического привода (вследствие утечки воздуха и падения давления в системе) ограничивает его применение в качестве силового оборудования.

Такой привод используют в паро-воздушных молотах для забивки свай, в ручных пневмомашинах и в системах управления строительных машин для плавного включения механизмов в работу и их торможения.

Ходовое оборудование, применяемое в строительных машинах, делят:

- рельсовое;

- пневмоколесное;

- гусеничное.

Рельсовое оборудование имеют башенные, козловые и мостовые краны, подвесные электротельферы, копры и т. д.

Пневмоколесное оборудование применяется для самоходных и прицепных строительных машин (стреловые краны, скреперы, погрузчики, одноковшовые строительные экскаваторы и т. п.), требующих значительной маневренности, мобильности и скорости перемещения при работе и транспортировании, а также частых перебросок своим ходом с одного объекта на другой при движении по любым дорогам. Проходимость таких машин в условиях бездорожья обеспечивается за счет применения шин сверхнизкого давления, равного 0,02...0,08 МПа.

Гусеничное оборудование (обычно двухгусеничное) характеризуется сравнительно небольшим удельным давлением на грунт и применяется для самоходных строительных машин, часто передвигающихся с малыми скоростями в условиях плохих дорог и полного бездорожья. Погрузчики, стреловые краны и экскаваторы оснащаются нормальным гусеничным ходом для работы на уплотненных грунтах и уширенно-удлиненным гусеничным ходом для работы на слабых, переувлажненных и заболоченных грунтах. Многие самоходные строительные машины монтируют на базе серийных автомобилей, тракторов (колесных и гусеничных) и пневмоколесных тягачей.

Системы управления в строительных машинах могут быть:

- рычажные (механические) — с помощью рычагов, перемещаемых рукоятками и педалями;

- гидравлические (насосные и безнасосные), где рычаги заменены полностью или частично гидравлическими устройствами;

- пневматические, отличающиеся от гидравлических тем, что в них вместо жидкости применяется сжатый до 0,7 МПа воздух;

- электрические — с помощью контроллеров, кнопок, магнитных станций — контакторов, тормозных электромагнитов и конечных выключателей;

- смешанные — пневмоэлектрические, электрогидравлические и т. д.

Основные технико-эксплуатационные показатели строительных машин.

При выборе машин для производства строительных работ определенного вида и объема за основу принимают их технико-эксплуатационные и технико-экономические показатели, при сопоставлении которых находят оптимальные типоразмеры и количество машин для выполнения требуемых технологических операций.

Основным технико-эксплуатационным показателем строительных машин является их производительность.

Производительность определяется количеством продукции, выраженной в определенных единицах измерения (т, м3, м2, м длины и т. д.), которую машина вырабатывает (перерабатывает) или перемещает за единицу времени — час, смену, месяц или год.

Различают три категории производительности машин:

- конструктивную,

- техническую,

- эксплуатационную.

Конструктивная производительность Пк - максимально возможная производительность машины, полученная за 1 ч непрерывной работы при расчетных условиях работы, скоростях рабочих движений, нагрузках на рабочий орган с учетом конструктивных свойств машины и высокой квалификации машиниста,

Для машин периодического действия:

![]() (м3/час)

или

(м3/час)

или

![]() (т/час),

(2.1)

(т/час),

(2.1)

где q — расчетное количество материала, вырабатываемого машиной за один цикл работы, м3;

п — расчетное число циклов работы машины в час, п = 3600/Тц; Тц — расчетная продолжительность цикла, с;

ρ — плотность материала, т/м3.

Для машин непрерывного действия при перемещении насыпных материалов сплошным непрерывным потоком:

![]() (м3/час)

или

(м3/час)

или

![]() (т/час), (2.2)

(т/час), (2.2)

где А — расчетная площадь поперечного сечения потока материала, неизменная на всем пути перемещения, м2;

v - расчетная скорость движения потока; м/с.

При перемещении штучных грузов и материалов отдельными порциями:

![]() (т/час)

или

(т/час)

или

![]() (т/час), (2.3)

(т/час), (2.3)

где m — масса груза, т;

qп - количество (объем) материала в одной порции, м3;

l - среднее расстояние между центрами грузов (порций).

При расчете конструктивной производительности не учитываются условия производства работ и перерывы (простои) в работе машины технологические (связанные с технологией производства работ), организационные (связанные с организацией работ), по метеорологическим условиям и случайные.

Конструктивную производительность используют в основном для предварительного сравнения вариантов проектируемых машин, предназначенных для выполнения одного и того же технологического процесса. Эта производительность является исходной для расчета производительности машин в реальных условиях эксплуатации.

Техническая производительность Пт, - максимально возможная производительность машины, которая может быть достигнута в конкретных производственных условиях данным типом машины с учетом конструктивных свойств и технического состояния машины, высокой квалификации машиниста и наиболее совершенной организации выполняемого машиной технологического процесса за 1 ч непрерывной работы:

![]() , (2.4)

, (2.4)

где Ку - коэффициент, учитывающий конкретные условия работы машины.

Так, конкретными условиями работы одноковшовых экскаваторов являются категория разрабатываемого грунта, высота (глубина) забоя, требуемый угол поворота рабочего оборудования в плане, условия разгрузки ковша (в отвал или в транспортные средства). Часовая техническая производительность указывается в технической документации машины — паспорте, инструкции по технической эксплуатации.

Эксплуатационная производительность ПЭ - определяется реальными условиями использования машины с учетом неизбежных перерывов в ее работе, квалификации машиниста и может быть часовой, сменной, месячной и годовой.

Часовая эксплуатационная производительность определяется:

![]() , (2.5)

, (2.5)

где Кв.см - коэффициент использования машины по времени в течение смены, учитывающий перерывы на техническое обслуживание и ремонт машины, смену рабочего оборудования, передвижку машины по территории объекта, потери времени по метеорологическим условиям, отдых машиниста и др.

Кв.см определяется:

![]() , (2.6)

, (2.6)

Тсм - продолжительность смены, ч; tп—суммарное время перерывов в работе машины за смену, ч;

Км = 0,85...0,95— коэффициент, учитывающий квалификацию машиниста и качество управления.

Сменная эксплуатационная производительность определяется:

![]() ,

(2.7)

,

(2.7)

При расчете месячной и годовой производительности учитываются простои в работе машины за соответствующий период времени.

Годовая эксплуатационная производительность определяется:

![]() ,

(2.8)

,

(2.8)

где Ксм — коэффициент сменности (количество смен работы в сутки);

Кв.год - коэффициент использования машины по времени в течение года;

![]() , (2.9)

, (2.9)

где Тгод - количество дней работы машины в году;

tв — количество выходных и праздничных дней,

tрем — количество дней, необходимое для выполнения текущего, среднего и капитального ремонтов;

tпр - продолжительность простоев организационных и по метеорологическим причинам.

Эксплуатационная производительность является главным рабочим параметром, по которому подбирают комплекты машин для комплексной механизации технологически связанных трудоемких процессов в строительстве. В комплект машин входят согласованно работающие основная (ведущая) и вспомогательные машины, взаимно увязанные по производительности, основным конструктивным параметрам и обеспечивающие заданный темп производства работ.

Эксплуатационная производительность основной машины Пэ.о должна быть равной или несколько меньшей (на 10...15%) эксплуатационной производительности вспомогательных машин Пэ.в.

Среднегодовая потребность в машинах для выполнения заданного объема определенного вида работ определяется:

![]() , (2.10)

, (2.10)

где Qобщ — общий объем соответствующего вида работ (в физических измерителях), подлежащих выполнению в течении года;

У—доля (в %) объема работ, выполняемая данным видом машин, в общем объеме соответствующего вида работ.

Экономическая эффективность от использования в строительстве новой машины определяется как разность приведенных затрат на выработку единицы продукции по сравниваемым эталонному и принятому вариантам. При сравнении вариантов в качестве эталона рассматривают лучшие отечественные строительные машины (серийно выпускаемые или рекомендованные к серийному производству), а также лучшие образцы зарубежной техники, эксплуатируемой в нашей стране. В общем виде приведенные затраты определяются:

![]() ,

руб., (2.11)

,

руб., (2.11)

Сгод - расчетная себестоимость годового объема продукции машины, руб.;

К - единовременные капитальные вложения на создание машины; руб.;

Ен - нормативный коэффициент эффективности капитальных вложений, устанавливаемый соответствующими методиками.

Эффективность новой машины оценивается также по сроку ее окупаемости:

![]() (2.12)

(2.12)

где Эг — годовая экономия от внедрения новой машины.

Основными технико-экономическими показателями, позволяющими сравнивать качество различных машин одного назначении, являются:

- удельные металлоемкость и энергоемкость,

- стоимость единицы продукции,

- выработка продукции на одного рабочего.

Удельные металлоемкость и энергоемкость машины представляют собой соответственно отношение массы машины и мощности установленных на ней двигателей (двигателя) к единице часовой технической производительности или к ее главному параметру (вместимости рабочего органа, грузоподъемности, грузовому моменту и т.п.):

![]()

![]()

Стоимость единицы продукции определяется как отношение стоимости машино-смены к сменной эксплуатационной производительности машины.

![]()

Выработка продукции на одного рабочего:

![]() , (2.13)

, (2.13)

где пр - количество рабочих, обслуживающих машину.

Степень механизации строительно-монтажных работ оценивается уровнем комплексной механизации, механовооруженностью и энерговооруженностью строительства.

Уровень комплексной механизации характеризуется процентным отношением объема строительно-монтажных работ, осуществленных комплексно-механизированным способом, к общему объему строительно-монтажных работ в натуральном выражении, выполненных на строительной площадке:

![]() ,

%, (2.14)

,

%, (2.14)

где Ркм - объем работ, выполненный средствами комплексной механизации;

Ро - общий объем выполненных работ.

Механовооруженность строительства — выраженное о процентах отношение стоимости машинного парка строительной организации к стоимости строительно-монтажных работ, выполняемых в течение года:

![]() ,

%, (2.15)

,

%, (2.15)

где См - балансовая стоимость средств механизации, тыс. руб.;

Сс - годовой объем строительно-монтажных работ, тыс. руб.

Механовооруженность труда, определяют отношением балансовой стоимости средств механизации к среднесписочному числу рабочих, занятых на данном строительстве:

![]() ,

тыс. руб./чел., (2.16)

,

тыс. руб./чел., (2.16)

где пр.сп - среднесписочное число рабочих.

Энерговооруженность строительства - отношение суммарной мощности двигателей машинного парка строительства к среднесписочному числу рабочих:

![]() ,

кВт/чел., (2.17)

,

кВт/чел., (2.17)

где Рдв - суммарная мощность двигателей машин, кВт.

Строительные лебедки. Классификация. Конструкция приводных лебедок.

Лебедки – это устройства предназначенные для подъема или подтягивание грузов.

Лебедки могут быть использованы как самостоятельные механизмы для выполнения подъемно-транспортных операций при погрузочно-разгрузочных, ремонтных и строительно-монтажных работах, а так же как сборочные единицы различных подъемных устройств (кранов, подъемников и т. п.)

Строительные лебедки представляют собой грузоподъемные механизмы, предназначенные для подъема или перемещения грузов на строительно-монтажных, ремонтных и погрузочно-разгрузочных работах с помощью каната, наматываемого на барабан или протягиваемого через рычажный механизм.

Лебедки характеризуются:

- тяговым усилием (усилием в навиваемом на барабан или шкив канате)

- скоростью движения каната;

- канатоемкостью барабана (максимальной длиной каната, укладываемого на барабан) – барабанные лебедки.

По виду привода различают лебедки:

- ручные (с ручным приводом);

- приводные (с механическим приводом).

По назначению различают:

- подъемные (для подъема груза);

- тяговые (только для перемещения груза по горизонтальной или наклонной поверхности).

По числу барабанов различают:

- однобарабанные;

- двухбарабанные;

- без барабана.

Лебедки с ручным приводом приводятся в действие мускульной силой рабочего и применяются при ненапряженных условиях работы (малая грузоподъемность и скорость подъема груза).

В этих лебедках вращение барабана осуществляется с помощью приводных рукояток с тормозом, автоматически стопорящим барабан при прекращении вращения. Ручные лебедки бывают однобарабанными и без барабана (рычажными).

Отечественная промышленность выпускает ручные лебедки ТЛ-2А, ТЛ-3А, ТЛ-5А и д.р. с наибольшим тяговым усилием каната от 12,5 до 50 кН.

Приводные лебедки приводятся в действие, как правило, от электродвигателей, подключаемых к сети переменного тока напряжением 220/380 В.

В строительном производстве широкое применение нашли однобарабанные реверсивные лебедки.

У реверсивных однобарабанных лебедок — жесткая не размыкаемая кинематическая связь между электродвигателем и барабаном; подъем и опускание груза осуществляются реверсируемым электродвигателем.

Однобарабанные реверсивные лебедки выполнены по единой конструктивной схеме, имеют, как правило, П-образную компоновку и рассчитаны на легкий режим работы.

Могут использоваться как самостоятельно действующие подъемно-транспортные механизмы, а также входить в комплект строительных подъемников и других подъемных устройств, не предназначенных для подъема людей.

Отечественная промышленность выпускает лебедки реверсивные ТЛ-14А, ТЛ-9А, ТЛ-7А и д.р. с тяговым усилием от 4,2 кН до 50 кН.

![]()

Кинематические схемы приводных строительных лебедок:

а – с консольным креплением барабана на валу редуктора;

б - с барабаном, опирающимся на выносную опору;

1 – электродвигатель; 2 – упругая втулочно-пальцевая муфта;

3 – автоматический постоянно замкнутый двухколодочный тормоз;

4 – цилиндрический двухступенчатый зубчатый редуктор; 5 – гладкий барабан; 6 – зубчатая муфта; 7 – выносная подшипниковая опора.

Тали с электрическим приводом (тельферы) применяются для перегрузки грузов в складских и производственных помещениях, на монтажных площадках и для комплектования однобалочных кранов мостового типа.

Строительные подъемники. Назначение. Классификация. Конструкции. Основные параметры.

Строительные подъемники

Строительные подъемники предназначены для подъема (опускания) в грузонесущих органах строительных грузов и людей на этажи и кровлю зданий и сооружений при выполнении строительно-монтажных, отделочных и ремонтных работ.

Грузонесущие органы строительных подъемников (клеть, кабина, платформа, ковш, крюк, бункер, бадья, захваты и т. д.) движутся, как правило, по вертикальным жестким или гибким направляющим.

Строительные подъемники классифицируют по назначению, конструкции направляющих, способу установки, типу механизма подъема и грузонесущего органа.

По назначению различают:

- грузовые подъемники, предназначенные только для транспортирования грузов;

- грузопассажирские - для транспортирования грузов и людей.

По конструкции направляющих грузонесущего органа:

- с подвесными (гибкими);

- с жесткими направляющими.

По способу установки:

- передвижные (самоходные и несамоходные) способные перемещаться относительно здания в процессе работы,

- стационарные, которые могут быть приставными, прикрепляемыми к зданию, и свободностоящими — без крепления к зданию.

По типу механизма подъема:

- канатные - используются канатно-блочная система и лебедка;

- бесканатные - используются зубчато-реечные или цевочно-реечные механизмы.

Грузовые подъемники выпускаются мачтовыми и шахтными.

Шахтные подъемники применяются при возведении кирпичных труб высотой до 120 м.

Мачтовые грузовые подъемники получили преимущественное применение в строительстве.

Выпускаются грузоподъемностью от 320 до 630 кг, высотой подъема груза от 9 до 150 м, скоростями подъема груза от 0,266 до 0,56 м/с, массой от 860 до 15000 кг.

|

|

|

1 – рама; 2 – шкаф электрооборудования; 3 – лебедка; 4 – грузовой канат; 5 – мачта подъемника; 6 – настенные опоры;7 – грузовая каретка; 8 –платформа;.

Грузопассажирские подъемники представляют собой приставные немобильные (разбираемые при демонтаже) машины, которые по конструкции жестких направляющих разделяются на шахтные и мачтовые.

Шахтные подъемники имеют ограниченное применение и используются для строительства кирпичных и монолитных железобетонных дымовых труб.

Мачтовые грузопассажирские подъемники широко применяются в строительном производстве. Выпускаются грузоподъемностью 1000 кг и 580 кг, высотой подъема 150 и 70 м, скоростью подъема от 0,5 до 0,7 м/с, массой от 10,5 до 36 т.

При выполнении наружных отделочных и ремонтных работ высотных зданий применяются фасадные подъемники (самоподъемные подвесные люльки).

Подъемники в России выпускаются различными заводами и не имеют единой системы индексации.

Главный параметр подъемников – грузоподъемность.

Грузоподъемность - максимально допустимая масса груза, т, поднимаемая подъемником.

К основным параметрам относятся:

- наибольшая высота подъема груза , H (расстояние по вертикали от уровня земли до нижнего уровня груза, находящегося в крайнем верхнем положении);

- скорость подъема и опускания груза;

- величина перемещения груза по горизонтали (максимальное расстояние от оси мачты подъемника до конца платформы, введенной в оконный проем, или до оси крюка, на котором подвешен груз);

- скорость подачи груза (скорость горизонтального перемещения груза);

- установленная мощность;

- конструктивная и общая масса подъемника;

- шаг настенных опор (расстояние по вертикали между соседними креплениями подъемника к стене здания или сооружения);

- производительность и т. д.

Определение эксплуатационной производительности строительных подъемников.

Эксплуатационная производительность строительных подъемников, т/ч:

![]() ,

,

где Q – номинальная грузоподъемность, т;

КГ – коэффициент использования подъемника по грузоподъемности (КГ=0,6…0,8);

КВ – коэффициент использования подъемника по времени (КВ=0,5…0,9);

n – число циклов за час (n = 3600/tЦ);

tЦ – продолжительность одного цикла, с.

tЦ = tМ + tР , с,

где tМ – машинное время, затрачиваемое на вертикальное и горизонтальное перемещения грузонесущего органа, с;

tР - время, затрачиваемое на ручные операции, включающие погрузку и разгрузку, с.

Для подъемников с выдвижным грузонесущим органом:

![]() ,

с

,

с

H – высота подъема и груза, м;

vверт. – скорость подъема груза, м/с;

L – длина пути перемещения груза в проем, м;

vгор. – скорость перемещения груза в проем, м/с.

Для подъемников с жестким грузонесущим органом только первое слагаемое формулы.

Стреловые самоходные краны. Классификация. Основные параметры.

Стреловые самоходные краны

Представляют собой стреловое или башенно-стреловое крановое оборудование, смонтированное на самоходном гусеничном или пневмоколесном шасси.

Являются основными грузоподъемными машинами на строительных площадках и трассах строительства различных коммуникаций.

Преимущества, обеспечивающие широкое распространение стреловых самоходных кранов:

- автономность привода,

- большая грузоподъемность (до 250 т),

- способность передвигаться вместе с грузом,

- высокие маневренность и мобильность,

- широкий диапазон параметров,

- легкость перебазировки с одного объекта на другой,

- возможность работы с различными видами сменного рабочего оборудования (универсальность) и т. п.

Различают:

- стреловые самоходные краны общего назначения для строительно-монтажных и погрузочно-разгрузочных работ широкого профиля;

- специальные для выполнения технологических операций определенного вида (краны-трубоукладчики, железнодорожные и плавучие краны и т. в.).

Классификация. Стреловые самоходные краны общего назначения классифицируют.

По грузоподъемности:

- легкие (грузоподъемностью до 10 т);

- средние (грузоподъемностью 10...25 т);

- тяжелые (грузоподъемностью от 25 т и более).

По типу ходового устройства:

- автомобильные (на стандартных шасси грузовых автомобилей),

- тракторные (навесные на серийные тракторы),

- на шасси автомобильного типа,

- пневмоколесные;

- гусеничные.

По количеству и расположению силовых установок:

- с одной силовой установкой на ходовом устройстве (шасси);

- с одной силовой установкой на поворотной части;

- с двумя силовыми установками.

По количеству приводных двигателей механизмов:

- одномоторный привод;

- многомоторный привод.

По типу привода:

- с механическим приводом;

- с электрическим приводом;

- с гидравлическим приводом.

По количеству и расположению кабин управления:

- с кабиной только на шасси,

- с кабиной только на поворотной платформе,

- с кабинами на шасси и на поворотной платформе.

По конструкции стрелы:

- со стрелой неизменяемой длины;

- с выдвижной стрелой;

- с телескопической стрелами.

По способу подвески стрелы:

- с гибкой подвеской (на канатных полиспастах);

- жесткой подвеской (с помощью гидроцилиндров).

Основные типоразмеры и параметры современных стреловых самоходных кранов, а также технические требования к ним регламентированы ГОСТ 22827—85 «Краны стреловые самоходные общего назначения. Технические условия».

В соответствии с этим стандартом предусмотрен выпуск десяти размерных групп стреловых самоходных кранов грузоподъемностью 4; 6,3; 10; 16; 25; 40; 63; 100; 160 и 250 т. Указанные грузоподъемности кранов — это максимально допустимая масса груза, которую может поднять кран данной размерной группы при минимальном вылете основной стрелы.

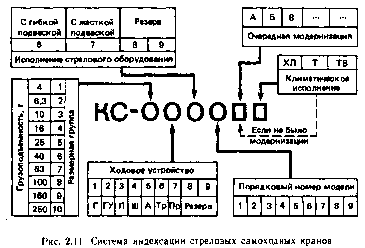

Система индексации стреловых самоходных кранов.

Индексация.

Всем моделям стреловых самоходных кранов общего назначения, выпускаемым отечественными заводами изготовителями, присваивается соответствующий индекс.

Первые две буквы индекса КС обозначают кран стреловой самоходный; четыре основные цифры индекса последовательно обозначают: размерную группу (грузоподъемность в т) крана, тип ходового устройства, способ подвески стрелового оборудования и порядковый номер данной модели крана.

Рис. Система индексации стреловых самоходных кранов

Размерная группа кранов обозначаются соответственно цифрами с 1 по 10.

Тип ходового устройства:

1 - гусеничное устройство (Г),

2—гусеничное уширенное (ГУ),

3—пневмоколесное (П),

4—специальное шасси автомобильного типа (Ш),

5 — шасси стандартного грузового автомобиля (А),

6—шасси серийного трактора (Тр),

7 — прицепное ходовое устройство (Пр),

8,9—резерв.

Способ подвески стрелового оборудования:

6 – гибкая;

7 - жесткая подвеска.

Порядковый номер модели крана обозначает последняя цифра индекса (цифра с 1 по 9).

Порядковая модернизацию крана обозначается следующей после цифрового индекса дополнительной буквой (А, Б, В и т. д.).

Вид специального климатического исполнения обозначают последующие буквы (ХЛ, Т или ТВ):

- ХЛ — северное,

- Т — тропическое,

- ТВ — для работы во влажных тропиках.

Например, индекс КС-4561АХЛ обозначает:

- кран стреловой самоходный,

- четвертой размерной группы (грузоподъемностью 16т),

- на стандартном шасси грузового автомобиля,

- с гибкой подвеской стрелового оборудования,

- первая модель, прошедшая первую модернизацию,

- в северном исполнении.

Параметры стреловых самоходных кранов

Главный параметр стреловых самоходных кранов – грузоподъемность (Q) – максимально допустимая масса груза, поднимаемая на минимальном вылете.

Основные параметры:

Вылет – расстояние от оси вращения поворотной платформы до оси крюка;

Вылет от ребра опрокидывания - расстояние от ребра опрокидывания до оси крюка А1 – без выносных опор; А2 – на выносных опорах;

Высота подъема крюка (H) – от уровня стоянки до центра зева крюка в верхнем положении;

Глубина опускания крюка (h);

Скорости подъема и опускания, изменения вылета, передвижения с грузом и транспортная, частота поворота,

Колея крана (К)– расстояние между вертикальными осями, проходящими через середины опорных поверхностей ходовых устройств.

База крана (Б) – расстояние между вертикальными осями передних и задних ходовых тележек или передних и задних колес.

Минимальный радиус поворота (R) – расстояние от центра поворота до наиболее удаленной точки при минимальном радиусе поворота шасси крана.

Размеры опорного контура выносных опор вдоль и поперек.

Конструкция гусеничного стрелового крана с гибкой подвеской стрелы.

Конструкции самоходных стреловых кранов

Гусеничный с гибкой подвеской стрелового оборудования

![]()

1- ходовое устройство; 2 – унифицированный опорно-поворотный круг; 3 – решетчатая стрела; 4 – крюковая подвеска; 5 – грузовой полиспаст; 6 – стреловой полиспаст; 7 – грузовая лебедка; 8 – лебедка подъема стрелы; 9 – механизм поворота; 10 – силовая установка; 11 – двуногая опорная стойка; 12 – противовес; 13 – поворотная платформа.

Конструкция пневмоколесного стрелового крана с жесткой подвеской стрелы.

Пневмоколесный с жесткой подвеской стрелового оборудования

![]()

1- пневмоколесное шасси; 2 - опорно-поворотный устройство 3 -кабина машиниста; 4 - гидроцилиндр подъема стрелы 5 - телескопическая стрела; 6 - крюковая подвеска; 7 – грузовой полиспаст; 8 – грузовая лебедка; 9 – противовес; 10 – поворотная платформа; 11 – выносная опора (аутригер);

Башенные строительные краны. Назначение. Классификация.

Строительные башенные краны

Строительные башенные краны являются ведущими грузоподъемными машинами в строительстве.

Башенный кран — это поворотный кран с подъемной или балочной стрелой, шарнирно закрепленной в верхней части вертикально расположенной башни.

Предназначены для механизации строительно-монтажных работ при возведении жилых, гражданских и промышленных зданий и сооружений, а также для выполнения различных погрузочно-разгрузочных работ на складах, полигонах и перегрузочных площадках.

Они обеспечивают вертикальное и горизонтальное транспортирование строительных конструкций, элементов зданий и строительных материалов непосредственно к рабочему месту в любой точке строящегося объекта.

Рабочими движениями башенных кранов являются подъем и опускание груза, изменение вылета крюка с грузом, поворот стрелы в плане на 360°, передвижение самоходного крана.

Отдельные движения могут быть совмещены, например подъем груза с поворотом стрелы в плане.

Все башенные краны снабжены многодвигательным электроприводом с питанием от сети переменного тока.