Надежность технических систем

.pdf3.4. Анализ и расчет надежности, расчёт риска объекта

методами «дерева неисправностей» и «дерева рисков»

Анализ и расчет надежности, расчет риска проводится на основе анализа причинно-следственных связей «дерева неисправностей» с последующим рас-

чётом вероятности отказа, вероятности безотказной работы объекта и риска.

Для определения причин возникновения отказов на производственном оборудовании применяется метод «дерева неисправностей». Он заключается в построении и анализе модели надежности, представляющей собой логико-

вероятностную модель причинно-следственных связей отказов объекта с отка-

зами его элементов и другими событиями.

Последовательность построения «дерева неисправностей» описана в гл. 8 первой части данного учебного пособия и состоит в осуществлении анали-

за сверху вниз. Для наглядного представления причинной взаимосвязи с помо-

щью «дерева неисправностей» используется два типа элементарных блоков: ло-

гические символы (табл. 8.1) и символы событий (табл. 8.2). Логические сим-

волы связывают события в соответствии с их причинными взаимосвязями.

3.4.1. Расчетные формулы

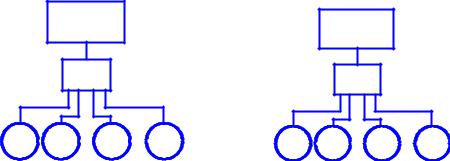

При расчетах вероятности события, объединенные условием «И», пере-

множаются. Вероятность события А в зависимости от исходных событий

1, 2,…, n, вероятности которых Р1, Р2, … , Рn (рис. 3.5), будет определяться по формуле

n |

|

РА = Р1· Р2 · …· Рn = Рi . |

(3.8) |

i 1

Вероятность события А в зависимости от исходных событий, соединенных символом «ИЛИ» (рис. 3.6), определяется по формуле

P |

|

n |

Q |

|

n |

|

(1 P ). |

|

А |

1 |

i |

1 |

(3.9.) |

||||

|

i 1 |

|

i |

1 |

i |

|

||

|

|

|

|

|

|

|||

В частности, при n = 2 выражение (3.9) преобразуется к виду

РА = Р1 + Р2 – Р1 · Р2 ,

при n = 3 – к виду

РА = Р1 + Р2 + Р3 – Р1 · Р2 – Р3 · Р1 – Р2 · Р3 + Р1 · Р2 · Р3.

101

|

А |

|

|

А |

|

& |

|

|

>1 |

1 |

2 ... |

k ... n |

1 |

2 ... k ... n |

|

||||

Рис. 3.5. Применение |

Рис. 3.6. Применение |

|||

логического символа «И» |

логического символа «ИЛИ» |

|||

Приведен пример анализа надежности станка сверлильно-расточной группы, выполненного согласно предлагаемой методике (см. п. 3.4.3). Для получения более полного представления о системе «станок» необходимо пользоваться его описанием.

Устройство и принцип работы всех типов металлообрабатыващих станков (токарных, фрезерных, строгальных, шлифовальных и др.) практически не имеют различий. Но станки различаются по назначению, конструкциям, размерам и т. д. В состав технической системы «станок» входят механическая, электрическая, могут входить гидравлическая, пневматическая подсистемы, а также система управления. Для анализа надежности других станков можно пользоваться приведенным примером.

3.4.2. Описание системы

«станок сверлильно-расточной группы»

Сверлильные станки предназначены для сверления отверстий, нарезания в них резьбы метчиком, растачивания и притирки отверстий, вырезания дисков из листового материала и т. д. Эти операции выполняют сверлами, зенкерами, развертками и другими подобными инструментами. Существует несколько типов универсальных сверлильных станков.

Одношпиндельные настольно-сверлильные станки используют для обработки отверстий малого диаметра. Станки широко применяют в приборостроении. Шпиндели этих станков вращаются с большой частотой.

Вертикально-сверлильные станки (основной и наиболее распространенный тип) применяют преимущественно для обработки отверстий в деталях сравнительно небольшого размера. Для совмещения осей предусмотрено перемещение заготовки относительно инструмента.

Радиально-сверлильные станки используют для сверления отверстий в деталях больших размеров. На этих станках совмещение осей отверстий и ин-

102

струмента достигается перемещением шпинделя станка относительно неподвижной детали.

Многошпиндельные сверлильные станки обеспечивают значительное повышение производительности труда по сравнению с одношпиндельными станками.

Горизонтально-сверлильные станки предназначены для глубокого свер-

ления.

К группе сверлильных станков можно также отнести центровальные станки,

которые служат для получения в торцах заготовок центровых отверстий. Основными размерами сверлильных станков являются наибольший ус-

ловный диаметр сверления, размер конуса шпинделя, вылет шпинделя, наибольший ход шпинделя, наибольшие расстояния от торца шпинделя до стола и до фундаментной плиты и др.

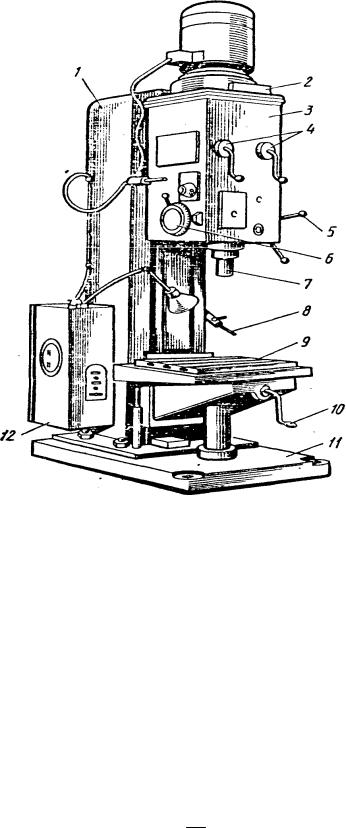

Вертикально-сверлильный станок 2Н135

На станине 1 вертикально-сверлильного станка (рис. 3.7, табл. 3.3) раз-

мещены основные части. Станина имеет вертикальные направляющие, по которым перемещаются стол 9 и сверлильная головка 3, несущая шпиндель 7 и дви-

гатель 2. Управление коробками скоростей и подач осуществляется рукоятками 4, ручная подача – штурвалом 5. Глубину обработки контролируют по лимбу 6.

В нише размещены электрооборудование и противовес. В некоторых станках электрооборудование выносят в отдельный шкаф 12. Фундаментная плита 11

служит опорой станка. Стол 9 станка перемещают по направляющим с помощью винтового механизма маховичком 10. Охлаждающая жидкость подается электронасосом по трубопроводу 8.

|

Таблица 3.3 |

Технические характеристики станка 2Н135 |

|

|

|

Характеристика |

Значение |

|

|

Конус шпинделя |

Морзе № 4 |

Наибольшее осевое перемещение шпинделя, мм |

250 |

Вылет шпинделя, мм |

300 |

Расстояние от конца шпинделя до стола, мм |

30–750 |

Частота вращения шпинделя, мин–1 |

31,5–1400 |

Число частот вращения шпинделя |

12 |

Подача, мм/об |

0,1–1,2 |

Число подач |

9 |

Мощность электродвигателя главного движения, кВт |

4,5 |

Частота вращения вала электродвигателя, мин–1 |

1450 |

103

Рис. 3.7. Общий вид вертикально-сверлильного станка 2Н135

Станок является универсальным вертикально-сверлильным и относится к конструктивной гамме вертикально-сверлильных станков средних размеров 2Н118, 2Н125, 2Н135 и 2Н150 с условным диаметром сверления соответствен-

но 18, 25, 35, 50.

Станки этой гаммы унифицированы между собой. Агрегатная компонов-

ка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

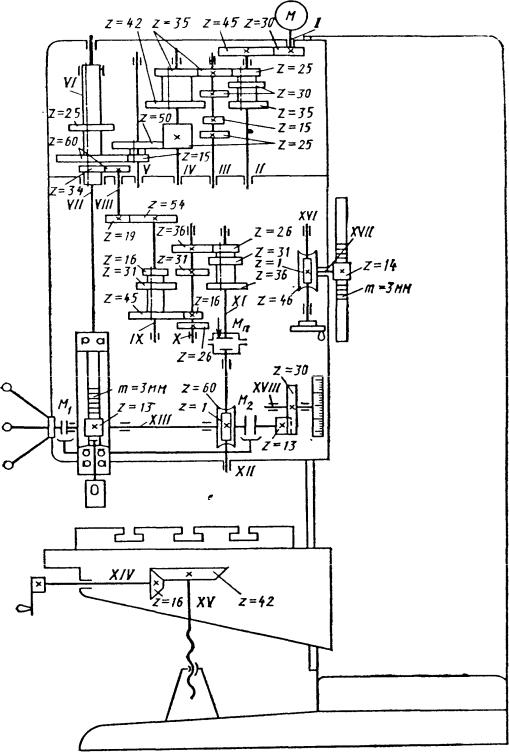

Движения в станке (рис. 3.8). Главное движение (вращение шпинделя)

осуществляется от вертикально расположенного электродвигателя (N = 4,5 кВт;

n = 1450 мин–1) через зубчатую передачу 30 и коробку скоростей.

45

Коробка скоростей с помощью одного тройного блока зубчатых колес и двух двойных блоков сообщает шпинделю 12 различных значений частот вращения. Последний вал коробки скоростей представляет собой полую гильзу,

шлицевое отверстие которой передает вращение шпинделю станка.

104

Рис. 3.8. Кинематическая схема станка 2Н135

Движение подачи передается от шпинделя через зубчатые колеса, зубчатую передачу, коробку подач, червячную пару и реечную передачу на гильзу шпинделя.

Коробка подач обеспечивает получение девяти различных подач.

Вспомогательные движения. Коробки скоростей и подач, шпиндель и механизмы подач смонтированы внутри сверлильной головки, имеющей воз-

105

можность перемещаться вдоль колонны при вращении соответствующей рукоятки через червячную и реечную (z = 14; т = 3) пары. Вертикальное перемещение стола можно производить также вручную поворотом рукоятки через коническую и винтовую пары.

Радиально-сверлильный станок 2М55

Станок (рис. 3.9, 3.10, табл. 3.4) предназначен для сверления, зенкерования и развертывания отверстий и нарезания резьбы в заготовках крупных деталей при единичном и серийном производстве.

|

Таблица 3.4 |

|

Технические характеристики станка 2М55 |

|

|

|

|

|

Характеристика |

Значение |

|

|

|

|

Наибольший диаметр сверления, мм |

50 |

|

|

|

|

Конус шпинделя |

Морзе № 5 |

|

Вылет шпинделя (расстояние от оси шпинделя до наружной |

375–1600 |

|

поверхности колонны), мм |

|

|

|

|

|

|

|

|

Частота вращения шпинделя, мин–1 |

20–2000 |

|

Подача, мм/об |

0,056– 2,5 |

|

|

|

|

Мощность электродвигателя главного движения, кВт |

4 |

|

|

|

|

Масса, кг |

4700 |

|

Рис. 3.9. Общий вид радиально-сверлильного станка 2М55

106

=380 в |

Тр |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КТ |

ПР1 В8 |

Р1 |

Рн |

ПР2 |

|

|

|

|

|

|

|

|

|

|

К3 |

ВК

ВК

Пр.4

КШ8

КШ8

107

КТ8 |

КЗ |

|

|

|

|

КШН |

КТН |

КО |

РТ

РТ

Пр.3 ВО ЛО

Влево |

КО |

РН |

КП1 |

КШН |

КШ8 |

|

||

КП2 Вправо КШ8 |

КШН |

|

КП3 |

ВК8 |

КТ8 |

|

|

КТН |

Вверх Вверх

КП2 ПАО-1

ПАО-3

Вниз КП4 ВКН КТН

КТ8

Зажим К0 |

К3 |

|

Отжим |

К3 |

К0 |

|

||

Рис. 3.10. Схема электрическая принципиальная радиально-сверлильного станка модели 2М55

Обрабатываемую заготовку устанавливают на приставном столе 6 или непосредственно на фундаментной плите 1. Инструмент закрепляют в шпинделе станка, а затем устанавливают относительно обрабатываемой заготовки, поворачивая траверсу 4 вместе с поворотной наружной колонной 2 и перемещая шпиндельную головку 5 по траверсе. В зависимости от высоты заготовки траверса может быть поднята или опущена. Станок имеет механизированные зажимы шпиндельной головки, траверсы и поворотной наружной колонны.

Движения в станке. Главным движением в радиально-сверлильных станках является вращение шпинделя, а движением подачи – осевое перемещение шпинделя вместе с пинолью (гильзой). К вспомогательным движениям относятся: поворот траверсы вместе с поворотной наружной колонной и последующее закрепление на неподвижной внутренней колонне, вертикальное перемещение по наружной колонне и закрепление траверсы на нужной высоте.

Горизонтальное перемещение шпиндельной головки по траверсе вручную производят с помощью маховичка и реечной передачи. Механическое вертикальное перемещение траверсы по поворотной колонне осуществляется отдельным электродвигателем. Закрепление траверсы по окончании перемещения, а также освобождение траверсы перед началом перемещения происходит автоматически.

Закрепление поворотной наружной колонны на неподвижной внутренней, а также закрепление шпиндельной головки на направляющих траверсы происходит с помощью гидромеханизмов, управляемых кнопками. Нажим на одну кнопку вызывает закрепление колонны и головки, нажим на другую – их освобождение. Сила закрепления регулируется продолжительностью нажима на кнопку. Траверсу с полой колонной поворачивают вручную.

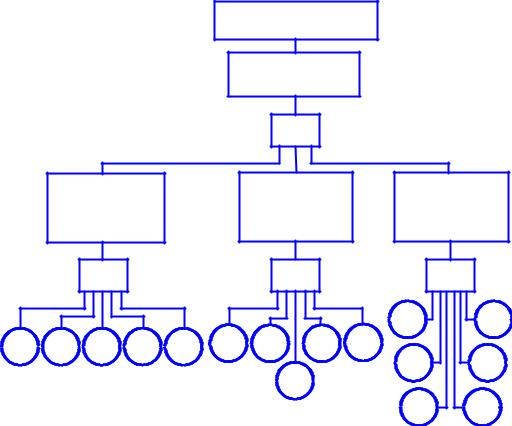

3.4.3. Анализ и расчет надежности системы «станок»

Возможные причины отказа станка: функциональный отказ как следствие внезапного отказа блоков, узлов, деталей или параметрический отказ, который произойдет, когда будет исчерпана технологическая надежность.

Функциональный отказ, приводящий к остановке станка, наступит в результате реализации приведенных прогнозируемых причинно-следственных цепей опасностей:

–отказ электродвигателя;

–отказ концевого выключателя;

–короткое замыкание кабеля на землю;

–короткое замыкание электрооборудования на корпус;

–отказ предохранителя;

–отказ насоса;

–отказ дросселя;

108

–отказ обратного клапана;

–отказ предохранительного клапана;

–потеря герметичности в маслопроводе;

–отказ муфты главного привода;

–отказ муфты первого вала коробки скоростей;

–отказ зубчатого колеса коробки скоростей;

–отказ ограничителя передвижных зубчатых колес коробки скоростей;

–отказ зубчатого колеса коробки подач;

–отказ муфты сцепления зубчатых колес коробки подач.

Система рассматривается в период нормальной эксплуатации, поэтому принимается, что параметрические отказы не происходят.

На рис. 3.11 представлено построенное на основе рассмотренных при- чинно-следственных цепей «дерево неисправностей» металлорежущего станка.

Остановка станка Б

Функциональный отказ В

>--1

|

Выход из строя |

|

|

|

Выход из строя |

Выход из строя |

|||

|

электрического |

|

|

|

гидравлического |

механической |

|||

|

оборудования Г |

|

|

оборудования Д |

части Е |

|

|||

|

|

>--1 |

|

|

|

|

>--1 |

>--1 |

|

|

|

|

|

|

|

|

|

11 |

12 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

9 |

10 |

14 |

|

|

|

|

|

|

|

8 |

13 |

|

|

|

|

|

|

|

|

15 |

16 |

|

|

|

|

|

|

|

|

|

||

Рис. 3.11. «Дерево неисправностей» металлорежущего станка:

1 – отказ электродвигателя, отказ концевого выключателя; 2 – короткое замыкание кабеля на землю; 3 – короткое замыкание электрооборудования на корпус;

4 – отказ предохранителя; 5 – отказ насоса; 6 – отказ дросселя; 7 – отказ обратного клапана; 8 – отказ предохранительного клапана; 9 – потеря герметичности в маслопроводе;

10 – отказ муфты главного привода; 11 – отказ муфты первого вала коробки скоростей; 12 – отказ зубчатого колеса коробки скоростей; 13 – отказ ограничителя передвижных зубчатых колес коробки скоростей; 14 – отказ зубчатого колеса коробки подач;

15 – отказ муфты сцепления зубчатых колес коробки подач

109

Оценка возможности отказа или безотказной работы отдельных элементов технических систем производится на основе статистических данных по ин-

тенсивности их отказа.

Используя статистические данные по интенсивности отказов, заполняют табл. 3.5.

|

|

Таблица 3.5 |

|

Интенсивность отказов элементов металлорежущего станка |

|||

|

|

|

|

Позиция |

Наименование отказа |

Интенсивность |

|

отказов λ, ч–1 |

|||

|

|

||

1 |

Отказ электродвигателя |

3,1 10 4 |

|

|

|

|

|

2 |

Отказ концевого выключателя |

3 10 4 |

|

3 |

Короткое замыкание кабеля на землю |

3 10 7 |

|

|

|

|

|

4 |

Короткое замыкание электрооборудования на корпус |

1,1 10 5 |

|

|

|

|

|

5 |

Отказ предохранителя |

3 10 7 |

|

6 |

Отказ насоса |

1,12 10 6 |

|

|

|

|

|

7 |

Отказ обратного клапана |

1 10 4 |

|

8 |

Отказ дросселя |

1 10 8 |

|

9 |

Отказ предохранительного клапана |

1 10 5 |

|

10 |

Потеря герметичности в маслопроводе |

3 10 6 |

|

|

|

|

|

11 |

Отказ муфты главного привода |

4 10 8 |

|

12 |

Отказ муфты первого вала коробки скоростей |

2 10 8 |

|

13 |

Отказ зубчатого колеса коробки скоростей |

2 10 9 |

|

14 |

Отказ ограничителя передвижных зубчатых колес |

1,65 10 7 |

|

коробки скоростей |

|||

|

|

||

|

|

|

|

15 |

Отказ зубчатого колеса коробки подач |

2 10 9 |

|

16 |

Отказ муфты сцепления зубчатых колес коробки подач |

4 10 8 |

|

Определяют вероятности безотказной работы элементов по формуле

Pi t e it exp( i t).

Вероятность отказа подсистемы Г:

Q Г 1 P1 P2 P3 P4 P5

Вероятность события (отказа подсиситемы) Д:

Q Д 1 P6 P7 P8 P9 P10 .

110