- •1. Загальна чстина

- •Застосування:

- •Отримання поліетилену:

- •2. Технологічна частина

- •Формування виробів

- •Механічна обробка

- •Упаковка об'ємних виробів

- •Переробка відходів

- •2Спеціальна частина

- •2.5 Вибір та розрахунок допоміжного технологічного обладнання.

- •2.5.1 Розмір виробничої площі на одиницю основного технологічного обладнання.

- •3.8. Техніко – економічні розрахунки.

- •3.5. Службове призначення та загальна

Формування виробів

Для формування виробів методом роздування нині застосовуються в основному черв'ячні агрегати екструзій.

Технологічний цикл в агрегаті екструзії при виготовленні виробів методом роздування забезпечується за рахунок синхронізованої роботи вузлів пластикації і витискування заготівлі з механізмами роздування і відбору готових виробів.

Механічна обробка

У зв'язку з тим, що при роздуванні трубчастої заготівлі утворюється облой, необхідно спеціальною обробкою приділяти його і передавати на агрегат переробки відходів. Подрібнені і гранулювання відходи після змішення зі свіжою сировиною в об'ємі 10-20% дозволяється повертати в цикл отримання виробу методом роздування.

Успіхи в конструюванні агрегатів екструзій для роздування дозволяють ряду зарубіжних фірм (Kautek, Bekum та ін.) поєднувати в одному агрегаті разом з роздуванням механічну обробку, кольоровий друк, затоку рідин.

Упаковка об'ємних виробів

Упаковка може здійснюватися: а) централізований - після ділянки контролю і б) децентрализованно - біля кожного агрегату екструзії. Існуючий досвід діючих заводів дозволяє рекомендувати для виробів об'ємом до 1-3 л групову упаковку насипом в м'які контейнери або мішки і поштучне укладання з формуванням пакету для об'ємних виробів з об'ємом до 9 л. Упаковка виробів об'ємом понад 60 л ведеться тільки поштучно. У разі застосування схеми із заповненням рідинами упаковку доцільно робити в спеціальну касетну транспортну тару.

Переробка відходів

такі відходи складають 1-2%. Поворотні відходи(20% і вище) після дроблення і грануляції використовуються як добавки до початкової сировини. У відділенні переробки відходів встановлюється устаткування для змішення і підфарбовування термопластів(для випуску забарвлених об'ємних виробів).

На аркуші 1 зображено технологічну схему виготовлення виробів методом екструзійно – видувного формування.

Матеріали надходять за допомогою автокрана в м΄яких контейнерах, , потім проходять розтарювання в пневмотранспорті 5, де потрапляє через ємність заводського складу сировини 6, в ємність цехового складу сировини. Далі потрапляє в екструзійно – видувний агрегат для виробництва виробів 8. Сформований виріб потрапляє на автомат для механічної обробки 10 через конвеєр, далі на автомат для пакування готових виробів, і на склад готової продукції 13, переробка відходів 14, установка для змішування та підкрашування сировини.

2Спеціальна частина

2.3 Матеріальні розрахунки.

Мета матеріальних розрахунків – визначення потреби у вихідній сировині для забезпечення виробничої програми об’єкта, що проектується. Використовуються розрахунки індивідуальної форми витрати сировини на виробництво одиниці продукції із пластмас, витратного коефіцієнта, а також витрати сировини на повний випуск продукції.

Так як виробнича програма становить 3800 т/рік, то ми її розділяємо на випуски по матеріалах:

ПЕ 2000 т/рік;

ПП 1000 т/рік

ПВХ 800 т/рік

1) Розрахунок по точній програмі:

Таблиця 2.1 Асортимент виробів по точній програмі.

|

Виріб |

М-л |

Група складності |

Маса виробу, гр |

Випуск | |||

|

тис. шт/рік |

т/рік | ||||||

|

Бочка 40 л |

ПЕВТ |

2 |

1500 |

45 |

54 |

67,5 |

81 |

|

Бочка 50 л |

ПЕВТ |

2 |

2300 |

35 |

42 |

80,5 |

96,6 |

|

Бочка 60 л |

ПЕВТ |

2 |

3040 |

40 |

48 |

121,6 |

145,92 |

|

Бочка 80 л |

ПЕВТ |

2 |

5000 |

21 |

25,2 |

105 |

126 |

|

Каністра 1 л |

ПЕВТ |

2 |

15 |

100 |

120 |

2 |

2,4 |

|

Каністра 2 л |

ПЕВТ |

2 |

20 |

100 |

120 |

3,5 |

4,2 |

|

Каністра 5 л |

ПЕВТ |

2 |

35 |

80 |

96 |

0,16 |

0,192 |

|

Флакон 0,04 л |

ПЕВТ |

2 |

2 |

100 |

120 |

0,2 |

0,24 |

|

Флакон 0,1 л |

ПЕВТ |

2 |

2 |

94 |

112,8 |

1,41 |

1,692 |

|

Флакон 1 л |

ПЕВТ |

2 |

5 |

80 |

96 |

0,4 |

0,48 |

|

Всього |

|

|

|

|

|

|

458,72 |

Випуск продукції по точній програмі:

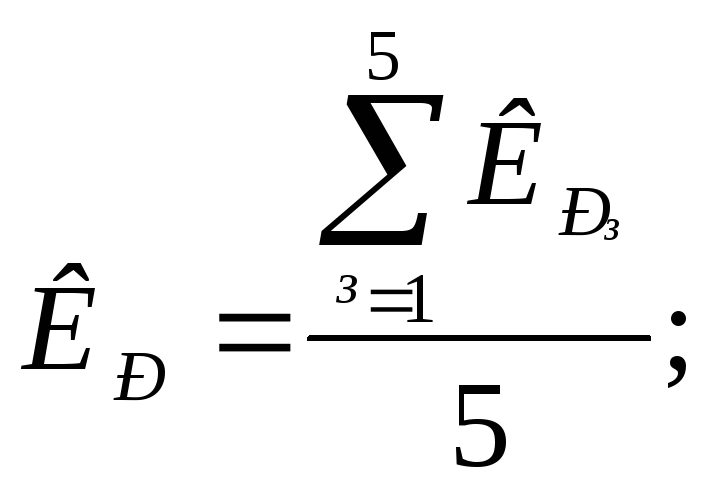

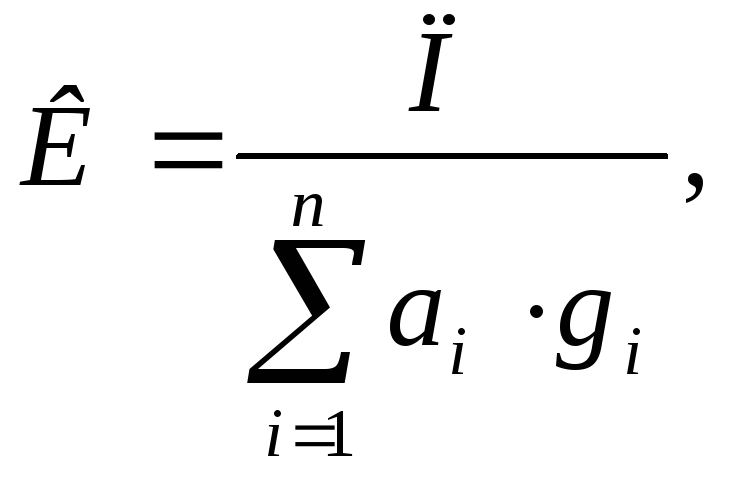

![]() де

де

Взаг – виробнича програма випуску продукції, т/рік;

Вт.п. – випуск продкції по точній програмі, т/рік;

3800 – 458,72 = 3341,28 т/рік;

Таблиця 2.2 Вихідні дані для розрахунку по точній програмі.

|

Виріб |

М-л |

Коефіцієнт втрат |

Невикористані відходи | ||

|

|

|

к 1 |

к2 |

к3 |

к4 |

|

Бочка 40 л |

ПЕВТ |

0,006 |

0,01 |

0,012 |

0,011 |

|

Бочка 50 л |

ПЕВТ |

0,006 |

0,01 |

0,012 |

0,011 |

|

Бочка 60 л |

ПЕВТ |

0,006 |

0,01 |

0,012 |

0,011 |

|

Бочка 80 л |

ПЕВТ |

0,006 |

0,01 |

0,012 |

0,011 |

|

Каністра 1 л |

ПЕВТ |

0,005 |

0,01 |

0,0101 |

0,01 |

|

Каністра 2 л |

ПЕВТ |

0,005 |

0,01 |

0,0101 |

0,01 |

|

Каністра 5 л |

ПЕВТ |

0,005 |

0,01 |

0,0101 |

0,01 |

|

Флакон 0,04 л |

ПЕВТ |

0,005 |

0,01 |

0,0101 |

0,01 |

|

Флакон 0,1 л |

ПЕВТ |

0,005 |

0,01 |

0,0101 |

0,01 |

|

Флакон 1 л |

ПЕВТ |

0,005 |

0,01 |

0,0101 |

0,01 |

2.1.1 Знаходимо норму витрат на одиницю продукції:

![]() ;

;

де

![]() - маса виробу, г;

- маса виробу, г;

![]() коефіцієнт

технологічних втрат при сушці матеріалу;

коефіцієнт

технологічних втрат при сушці матеріалу;

к2 – коефіцієнт технологічних втрат при переробці матеріалу (летучий);

к3 – коефіцієнт технологічних втрат при переробці відходів (підготовка відходів до переробки);

![]() -

невикористані технологічні відходи;

-

невикористані технологічні відходи;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]()

![]()

![]()

![]()

![]()

![]()

2.1.2 Знаходимо витратний коефіцієнт.

Витратний коефіцієнт – це відношення розрахункової норми витрат сировини на одиницю продукції до маси останньої.

![]() де

де

НР – норма витрат сировини, гр.;

g0 – маса виробу, гр.;

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

2.1.3 Розраховуємо необхідність сировини для кожного виробу:

Нр = Кр * В, де

Кр - витратний коефіцієнт;

В – повний випуск даного виробу, т/рік;

![]() 81*1,039

= 84,159 т/рік;

81*1,039

= 84,159 т/рік;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

ΣНР=84,159+100,3674+151,61+130,914+2,49+4,347+0,2+0,2484+1,75+0,5= =476,5858т/рік;

2) Розрахунок по умовній програмі.

Таблиця 2.3 Вихідні дані для розрахунку та необхідність сировини.

|

Масові групи |

М-л |

Випуск, т/рік |

Коефіцієнти витрат |

| ||||

|

к1 |

к2 |

к3 |

к4 |

к5 | ||||

|

10-30 |

ПЕ |

112 |

1,032 |

1,04 |

1,046 |

1,052 |

1,057 |

1,056 |

|

30-100 |

197 |

1,028 |

1,034 |

1,039 |

1,043 |

1,047 |

1,04 | |

|

200-500 |

304 |

1,022 |

1,027 |

1,029 |

1,032 |

1,035 |

1,031 | |

|

500-1000 |

448 |

1,02 |

1,024 |

1,026 |

1,029 |

1,031 |

1,026 | |

|

св.1000 |

939 |

1,018 |

1,022 |

1,024 |

1,027 |

1,029 |

1,02 | |

|

Всього |

|

2000 |

|

|

|

|

|

|

|

до 10 |

ПВХ |

64 |

1,148 |

1,159 |

1,171 |

1,148 |

1,192 |

1,17 |

|

10-30 |

69 |

1,136 |

1,148 |

1,161 |

1,169 |

1,18 |

1,16 | |

|

30-100 |

70,5 |

1,127 |

1,136 |

1,148 |

1,158 |

1,167 |

1,15 | |

|

100-1000 |

100,5 |

1,118 |

1,125 |

1,138 |

1,147 |

1,157 |

1,14 | |

|

св.. 1000 |

198 |

1,111 |

1,121 |

1,128 |

1,136 |

1,143 |

1,13 | |

|

Всього |

|

500 |

|

|

|

|

|

|

|

10-30 |

ПП |

93 |

1,032 |

1,04 |

1,046 |

1,052 |

1,057 |

1,056 |

|

30-100 |

117 |

1,028 |

1,034 |

1,039 |

1,043 |

1,047 |

1,04 | |

|

200-500 |

177 |

1,022 |

1,027 |

1,029 |

1,032 |

1,035 |

1,031 | |

|

500-1000 |

200,48 |

1,02 |

1,024 |

1,026 |

1,029 |

1,031 |

1,026 | |

|

св.1000 |

346 |

1,018 |

1,022 |

1,024 |

1,027 |

1,029 |

1,02 | |

|

|

|

841,48 |

|

|

|

|

|

|

2.1.4 Розраховуємо необхідність сировини кожного полімеру:

![]() ,

т/рік, де

,

т/рік, де

П – витрати сировини на повний випуск, т/рік;

![]() -

середньоарифметичний витратний

коефіцієнт груп складності;

-

середньоарифметичний витратний

коефіцієнт груп складності;

- для поліетилену:

![]()

![]()

![]()

![]()

![]()

![]()

- для полівінілхлориду:

![]()

![]()

![]()

![]()

![]()

![]()

- для поліпропілену:

![]()

![]()

![]()

![]()

![]()

![]()

Всього матеріалу:

ПЕВТ: 2056,256+476,165=2532,421 т/рік;

ПВХ: 574,305 т/рік;

ПП: 960,965 т/рік;

![]() 2532,421+574,305+960,965=3681,091

т/рік;

2532,421+574,305+960,965=3681,091

т/рік;

|

Сировина |

Річна потреба т/рік |

Місячна потреба т/рік |

Добова потреба т/рік |

|

ПЕ |

2532,421 |

211,04 |

105,52 |

|

ПП |

960,965 |

80,08 |

40,04 |

|

ПВХ |

574,305 |

47,86 |

23,93 |

2.4 Технологічні розрахунки.

Мета: визначення моделей і кількості основного та допоміжного устаткування дільниці (цеху) для виконання заданої виробничої програми.

2.4.1 Розрахунок річного фонду роботи обладнання.

Вихідні дані для розрахунку:

технічна характеристика обладнання;

норми технологічного режиму;

норми витрат часу на виконання елементів операції.

Розрахунок ефективного фонду часу роботи обладнання. Режим роботи - двозмінний переривчастий.

ТСУТ = 16 годин;

ПРЕМ = 4,6 % від ТРЕЖ;

ПТЕХН = 2,6 % от ТРЕЖ;

ТРЕЖ = (365 – 114) * 16 = 4016 годин;

ПРЕМ = 4,6 * 4016 = 184 годин;

ПТЕХН = 2,6 * 4016 = 104 годин;

ТЕФ = ТРЕЖ * ПРЕМ * ПТЕХН = 3728 годин;

2.4.2 Розрахунок продуктивності обладнання.

Розраховуючи годинну продуктивність обладнання періодичної дії Qгод (кг/год), враховуючи тривалість циклу формування і знімання продукції (або обсяг завантаження) за одну операцію:

Qгод

=

![]()

де τц – тривалість одного циклу, с;

g0 – маса одного виробу, кг;

n – кількість гнізд форми.

Вибираємо екструзійно – видувні агрегати для виробів:

Кількість гнізд:

![]() де

де

τохл – час охолодження виробу, с;

G – маса виробу, гр;

АН – пластифікаційна продуктивність, кг/год;

![]() -

коефіцієнт, який враховує відношення

пластифікаційної продуктивності по

даному матеріалу до його значення;

[5]

-

коефіцієнт, який враховує відношення

пластифікаційної продуктивності по

даному матеріалу до його значення;

[5]

Для

ПЕ

![]() =1,

для ПВХ

=1,

для ПВХ

![]() =0,67;

=0,67;

2.4.3 Виробництво екструзійно – видувного формування.

Розрахунок

![]() - часу циклу:

- часу циклу:

![]() де

де

![]() -

час видачі заготовки, с;

-

час видачі заготовки, с;

![]() -

час змикання форми, с;

-

час змикання форми, с;

![]() -

час роздуву форми, с;

-

час роздуву форми, с;

![]() -

час розмикання форми, с;

-

час розмикання форми, с;

![]()

![]() де

де

![]() ,м

- час заготовки = 1,157 *

,м

- час заготовки = 1,157 *

![]() ,

де

,

де

![]() -

довжина заготовки;

-

довжина заготовки;

![]() µо,

µо,

де

![]() - питома густина матеріалу при температурі

його перероблення, кг/м³;

- питома густина матеріалу при температурі

його перероблення, кг/м³;

µо – найбільша Ньютонівська в΄язкість розплаву, Па*с;

µо

ПЕ =

![]() Па*с;

Па*с;

µо

ПВХ

=

![]() Па*с;

Па*с;

![]() Па*с;

Па*с;

![]() кг/м

кг/м![]() ;

;

![]() ,

де

,

де

![]() -

товщина виробу;

-

товщина виробу;

а

– коефіцієнт температуро проникності,

м²/с =

![]() ;

;

Тз

– температура заготовки,

![]() ;

;

τu

- температура

виробу до моменту розкривання форми![]() ;

;

![]() =

=

![]() = 1,5 с;

= 1,5 с;

![]() =

3 с;

=

3 с;

![]() =

0 с;

=

0 с;

2.4.4 Розрахунок виробів.

Бочка на 40 літрів:

![]() =

0,48 м;

=

0,48 м;

![]() =

5000 мм;

=

5000 мм;

![]() =

0,48*1,157 = 0,55 м;

=

0,48*1,157 = 0,55 м;

![]()

![]()

![]() =

0,55/0,476 = 1,088 с;

=

0,55/0,476 = 1,088 с;

![]()

![]()

Кількість гнізд:

![]() агрегатів;

агрегатів;

![]()

Кількість обладнання:

![]() агрегатів;

агрегатів;

Бочка на 50 літрів:

![]() =

0,56 м;

=

0,56 м;

![]() =

5000 мм;

=

5000 мм;

![]() =

0,56*1,157 = 0,45 м;

=

0,56*1,157 = 0,45 м;

![]()

![]() =

=

![]()

![]()

![]()

Кількість гнізд:

![]() агрегатів;

агрегатів;

![]()

Кількість обладнання:

![]() агрегатів;

агрегатів;

Бочка на 60 літрів:

![]() =0,58

м;

=0,58

м;

![]() =5,3*10

=5,3*10![]() ;

;

![]()

![]()

![]()

![]()

Кількість гнізд:

![]() агрегатів;

агрегатів;

![]()

Кількість обладнання:

![]() агрегатів;

агрегатів;

Бочка на 80 літрів:

![]() =0,6

м;

=0,6

м;

![]() =6*10

=6*10![]() м;

м;

![]()

![]()

![]()

![]()

Кількість гнізд:

![]()

![]()

Кількість обладнання:

![]() агрегатів;

агрегатів;

Каністра на 1 літр:

![]() =0,1

м;

=0,1

м;

![]() =1*10

=1*10![]() м;

м;

![]()

![]()

![]()

![]()

Кількість гнізд:

![]() Приймаємо

4;

Приймаємо

4;

![]()

Кількість обладнання:

![]() агрегатів;

агрегатів;

Каністра на 2 літри:

![]() =0,145

м;

=0,145

м;

![]() =2,5*10

=2,5*10![]() м;

м;

![]()

![]()

![]()

![]()

Кількість гнізд:

![]() Приймаємо

5;

Приймаємо

5;

![]()

Кількість обладнання:

![]() агрегатів;

агрегатів;

Каністра 5 літрів:

![]() =0,19

м;

=0,19

м;

![]() =2,5*10

=2,5*10![]() м;

м;

![]()

![]()

![]()

![]()

Кількість гнізд:

![]() Приймаємо

6;

Приймаємо

6;

![]()

Кількість обладнання:

![]() агрегатів;

агрегатів;

Флакон на 0,04 літри:

![]() =0,065

м;

=0,065

м;

![]() =1*10

=1*10![]() м;

м;

![]() =

0,065*1,157 = 0,075 м;

=

0,065*1,157 = 0,075 м;

![]()

![]()

![]()

![]()

Кількість гнізд:

![]() Прймаємо

6;

Прймаємо

6;

![]()

Кількість обладнання:

![]() ;

;

Флакон на 0,1 літр:

![]() =0,09

м;

=0,09

м;

![]() =1*10

=1*10![]() м;

м;

![]() =

0,09*1,157 = 0,1041 м;

=

0,09*1,157 = 0,1041 м;

![]()

![]()

![]()

![]()

Кількість гнізд:

![]()

![]()

Кількість обладнання:

![]() ;

;

Флакон на 1 л:

![]() =0,27

м;

=0,27

м;

![]() =2*10

=2*10![]() м;

м;

![]() =

0,27*1,157 = 0,3124 м;

=

0,27*1,157 = 0,3124 м;

![]()

![]()

![]()

![]()

Кількість гнізд:

![]() Прймаємо

6;

Прймаємо

6;

![]()

Кількість обладнання:

![]() ;

;

4) Розрахунок по умовній програмі.

де

де

П – умовна програма виробництва, кг/год;

![]() окремої

марки;

окремої

марки;

![]() -

виробництво , кг/год;

-

виробництво , кг/год;

П

![]()

![]()

![]()

![]() =

0,6+0,15+0,25 = 1;

=

0,6+0,15+0,25 = 1;

![]()

![]()

![]()

Приймаємо:

Приймаємо:

Таблиця 2.3

|

|

аі |

gi, кг/год |

|

Ходос – до 3 літрів |

0,35 |

75 |

|

Ходос – до 6 літрів |

0,2 |

60 |

|

ISB – 60 |

0,35 |

100 |

|

ISB - 80 |

0,1 |

150 |

|

|

|

|

![]()

К![]()

Ходос до 3 літрів: 10,56*0,35+0,05+0,1+0,04+0,28+0,03=4,196 Приймаємо 5 агрегатів;

Ходос до 6 літрів: 10,56*0,2+0,005=2,117Приймаємо 3 агрегати;

ISB – 60: 10,56*0,35+0,26+0,03+0,11=4,096 Приймаємо 5 агрегатів;

ISB – 80: 10,56*0,1+0,18 = 1,236 Приймаємо 2 агрегати;

Всього 15 агрегатів.