- •1.Інженерна професія

- •Інженер та інженерна діяльність

- •Проблеми й парадокси сучасної інженерної діяльності

- •Початок професійної інженерної діяльності

- •Основні поняття механізмів, машинної та апаратурної техніки

- •2.1. Прості знаряддя праці

- •2.2. Механізм

- •2.3. Двигун

- •2.4. Електрогенератор

- •2.5. Привід

- •2.6. Машина

- •Приклади машин та їх корисного використання

- •2.7. Хімічний апарат

- •Продовження таблиці 2.2

- •2.8. Транспортні системи (комунікації)

- •2.9. Технологічні установки для здійснення технологічних процесів

- •3.2. Найбільш важливі історичні факти розвитку техніки до середніх віків

- •3.2.1. Винахід обертальних механізмів і машин

- •3.2.2. Винаходи Архімеда

- •3.2.3. Винаходи Герона (близько 70х років до н.Е.)

- •3.2.4. Винахід водяного колеса (на початку і століття до н.Е.)

- •3.3. Відродження прогресу в середні віки (500...1450 роки н.Е.)

- •3.3.1. Передумова відродження прогресу в середні віки

- •3.3.2. Використання водяного колеса як привода

- •3.3.3. Використання вітряків як приводів

- •3.3.4. Кермовий механізм кораблів

- •3.3.5. Компас

- •3.3.6. Кривошип і педальний механізм

- •3.3.7. Токарний верстат

- •3.4.На шляху до сучасності (1450...1660 роки н.Е.)

- •3.4.1. Передумова розвитку техніки в ці часи

- •3.4.2. Леонардо да Вінчі

- •3.4.3. Важке машинобудування, гірнича справа й металургія

- •3.4.4. Пошуки більш потужних джерел рушійної сили

- •3.5. Зародження промислової революції (1660…1815 рр.) Наближення ери капіталізму

- •3.5.1. Передумова зародження промислової революції

- •3.5.2. Ремісник і вчений

- •3.5.3. Наука й творці парової машини

- •3.5.4. Перші практично корисні парові машини

- •3.5.5. Новий пошук джерел рушійної сили

- •3.5.6. Створення пароплава

- •3.6. Зрілість промислової революції

- •3.6.1. Водяна турбіна

- •3.6.2. Електрика. Електрогенератори та електродвигуни

- •3.6.3. Парова турбіна

- •3.6.4. Двигун внутрішнього згорання

- •3.6.5. Винахід літаків

- •3.7. Період між світовими війнами

- •3.7.1. Газова турбіна

- •3.7.2. Побутові машини

- •3.8. Друга світова війна

- •3.8.1. Початок використання ядерної енергії

- •3.8.2. Реактивні літаки й гелікоптери

- •3.9. Післявоєнний період

- •3.9.1. Розвиток газотурбобудування

- •3.9.2. Виробіток електроенергії

- •3.9.3. Атомні кораблі

- •3.9.4. Автоматизація й керування технікою

- •3.9.5. Космічна ера й ракетна техніка

- •4. Матеріали, верстати й машинобудівна технологія

- •4.1. Чавун

- •4.2. Кування чавуну

- •4.3. Прокатка чавуну

- •4.4. Сталь

- •4.5. Сплави на базі алюмінію

- •4.6. Необхідність підвищення точності в машинобудуванні

- •4.7. Удосконалення токарного верстата

- •4.8. Масове виробництво й замінність частин

- •4.9. Масове виробництво й стрічковий конвеєр

- •4.10. Масове виробництво й автомобілі

- •5. Зародження й розвиток нафтогазовидобувної, нафтопереробної та нафтохімічної промисловості

- •5.1. Нафтові колодязі

- •5.2. Перші свердловини, здійснені способом ударного буріння

- •5.3. Подальший розвиток техніки буріння свердловини

- •5.4. Видобуток нафти за умов ударного буріння

- •5.5. Поява гасової лампи

- •5.6. Всім машинам потрібне змащування

- •5.7. Бензин і автомобіль

- •5.8. Нафта, вуглеводневий газ і нафтохімія

- •Зародження і розвиток азотної промисловості як однієї з основних галузей хімічної промисловості

- •6.1. Загальні зауваження відносно розвитку хімічної промисловості

- •6.2. Зародження азотної промисловості

- •6.3. Розвиток азотної промисловості

- •7. Вплив розвитку техніки на розвиток людського суспільства

- •8. Література

- •8.1. Основна література

- •8.2. Додаткова література

6.3. Розвиток азотної промисловості

Із кінця XIX ст. починаються пошуки шляхів синтезу аміаку безпосередньо із азоту й водню. Велике значення для розвитку хімії азоту мали роботи Д.І. Менделєєва, який ще в 1869 р. у своїх «Основах хімії» намітив нові напрямки в дослідженнях сполук азоту й шляхи розробки технічно вигідного способу зв’язування атмосферного азоту.

Численні дослідження в області синтезу аміаку з водню й азоту проводились і в інших країнах.

У 1939 р. Ф.Кюльман без успіху намагався синтезувати аміак з азоту й водню, пропускаючи їх через розжарену губчасту платину. Багато вчених спостерігали утворення слідів аміаку під час пропускання електричного струму через суміш азоту й водню. У 1886 році, намагаючись здійснити синтез аміаку, Рамзай і Вільямс прийшли до висновку, що цей процес фактично не може бути здійсненим тому, що за температури нижче 10000 С вони не спостерігали взаємодії азоту з воднем, а за більш високої температури весь аміак розкладався.

Дослідження Габера і Ернста, здійснені ними в 1904…1907 рр., дозволили установити більш точні значення констант рівноваги реакції синтезу аміаку. Виходячи з принципу Ле-Шательє про зміщення рівноваги під дією зовнішньої дії й правила фаз Гіббса, був зроблений висновок про можливість синтезу аміаку під високим тиском. У результаті цих досліджень Габер і Бош розробили замкнуту циркуляційну систему синтезу аміаку, пізніше Митташ і Габер відкрили активні каталізатори цього процесу.

Перша промислова установка синтезу аміаку за методом Габера і Боша була введена в експлуатацію в 1913 р.

Упровадження в промисловість процесу синтезу аміаку в свою чергу викликало необхідність у широких всебічних дослідженнях процесів глибокого охолодження газів, необхідних для одержання азоту й виробництва водню. Саме в азотній промисловості метод глибокого охолодження знайшов найбільш широке застосування.

У 1895 р., ґрунтуючись на ефекті Джоуля-Томсона охолодження реальних газів за умов їх адіабатичного розширення, Лінде розробив виключно простий метод скраплення газів. У 1902 р. Ж.Клод запропонував метод виробництва скраплення газів, у тому числі скрапленого повітря, шляхом адіабатичного розширення стиснутих газів (розширення з віддачею зовнішньої роботи). Цьому відкриттю передували кропіткі дослідження Кальєте, Пікте, Вітовського та багатьох інших учених. Вслід за тим, Лінде створив конструкцію ректифікаційної колони подвійної дії, яка дозволяла досягати майже 100%-ного виходу чистих азоту й кисню. Якщо до цього часу азот одержували із повітря високо вартісним способом, зв’язуючи кисень міддю за високих температур, то після завершення робіт Лінде й Клода стало можливим промислове одержання дешевих азоту й кисню.

На перших етапах розвитку виробництва синтетичного аміаку необхідний для цього процесу водень у ряді країн одержували громіздким залізо-паровим методом, розробленим Лавуазьє ще в 1783 р. Цей метод основується на поперемінному окисленні закису заліза (FeO) парою води до закису-окису заліза (Fe3O4) і відновлені цієї форми водяним газом знову до FeO, був малопродуктивним і пов’язаним з великими затратами тепла.

У 1909 р. Лінде і Брон, а також Франк розробили метод одержання азотно-водневої суміші для синтезу аміаку, оснований на глибокому охолодженні водяного й коксового газів і фракційній конденсації їх компонентів, окрім водню. Використовуючи свій метод одержання низьких температур, подібну установку створив і Ж.Клод.

В азотній промисловості знаходять використання також електрохімічні методи одержання водню шляхом розкладання води.

У свій час широкого розповсюдження в азотній промисловості набув метод одержання водню й азотно-водневої суміші шляхом конверсії оксиду вуглецю, що входить до складу газів газифікації твердого палива (коксу й антрациту).

Починаючи з 50-х років ХХ ст. основною сировиною для виробництва аміаку стали вуглеводневі гази (природний, коксовий, попутні нафтові), конверсією яких тепер одержують основну кількість дешевого водню. В останні 10-річчя ХХ ст. для виробництва водню стали використовувати мазут й нафтові дистиляти. Таким чином, сучасна азотна промисловість базується на переробці головним чином вуглеводневої сировини, тобто стає все більш нафтохімічною.

Сучасна техніка переробки вуглеводневої сировини передбачає одержання зразу азотоводневої суміші необхідного складу без використання енергоємних низькотемпературних процесів розділення повітря. Цього досягають двоступеневою високотемпературною каталітичною конверсією вуглеводневої сировини з каталітичним очищенням азотоводневої суміші від оксиду вуглецю.

Все це забезпечило незаперечні переваги синтезу аміаку над всіма іншими, відомими в промисловості.

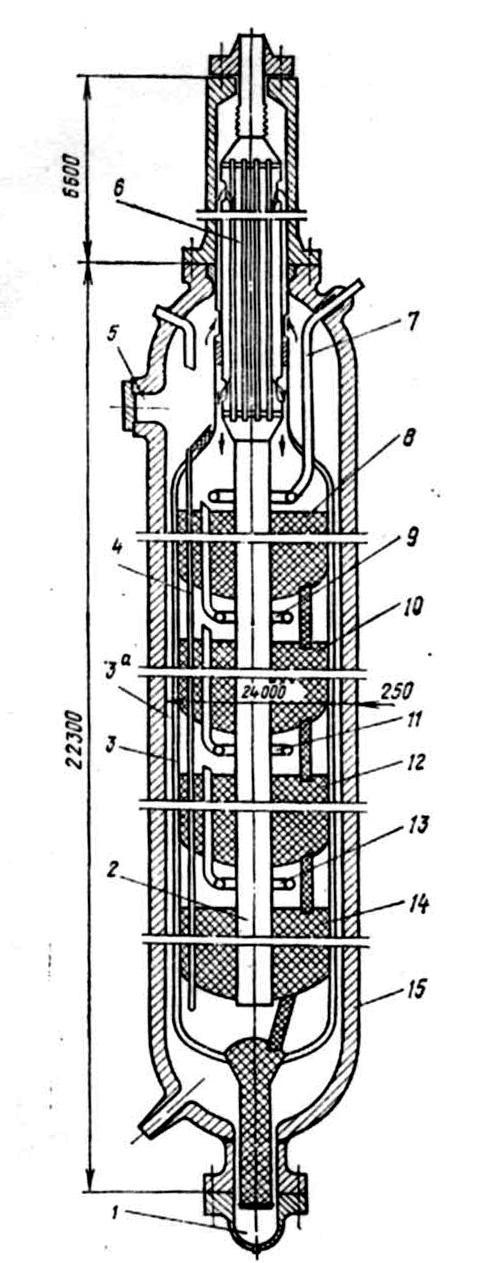

На рис 6.1. надано конструктивну схему сучасної колони синтезу аміаку, яка пояснює принцип її дії.

Розвиток синтетичного методу виробництва аміаку викликав необхідність подальшої розробки методів одержання оксидів азоту й азотної кислоти шляхом контактного окислення аміаку.

Маються відомості, що вже в 1800 р. Фуркруа, пропускаючи аміак через розжарені залізні трубки, одержав оксиди азоту. У 1839 р. контактним окисленням аміаку на губчастій платині оксиди азоту були одержані французьким дослідником Кульманом, який був першим, хто оцінив промислове значення виробництва азотної кислоти з аміаку. Це трапилось тільки через 100 років після дослідів Кюльмана. На основі подальшого розвитку робіт Кюльмана Оствальд у 1902 р. запропонував промисловий метод одержання азотної кислоти контактним окисленням аміаку. За цим принципом у Німеччині були створені установки для виробництва азотної кислоти, обладнані контактними апаратами системи Оствальда.

Рис. 6.1. Чотириполочна колона синтезу аміаку агрегату потужністю 1360 т/доб:

1 – люк для вивантаження каталізатора; 2 – центральна труба; 3 – корпус каталізаторної коробки; 3а-тепловий екран; 4 – термопарний чохол; 5 – завантажувальний люк; 6 – теплообмінник; 7 – ввід байпасного газу на першу полку; 8 – перший каталізаторний шар; 9 – ввід байпасного газу на другу полку; 10 – другий каталізаторний шар; 11 – ввід байпасного газу на третю полку; 12 – третій каталізаторний шар; 13 – ввід байпасного газу на четверту полку; 14 – четвертий каталізаторний шар; 15 – корпус колони

У Росії І.І. Андрєєв самостійно розробив технологію одержання азотної кислоти контактним окисленням аміаку.

На основі результатів здійснених робіт І.І. Андрєєв, Н.М. Кулепетов і

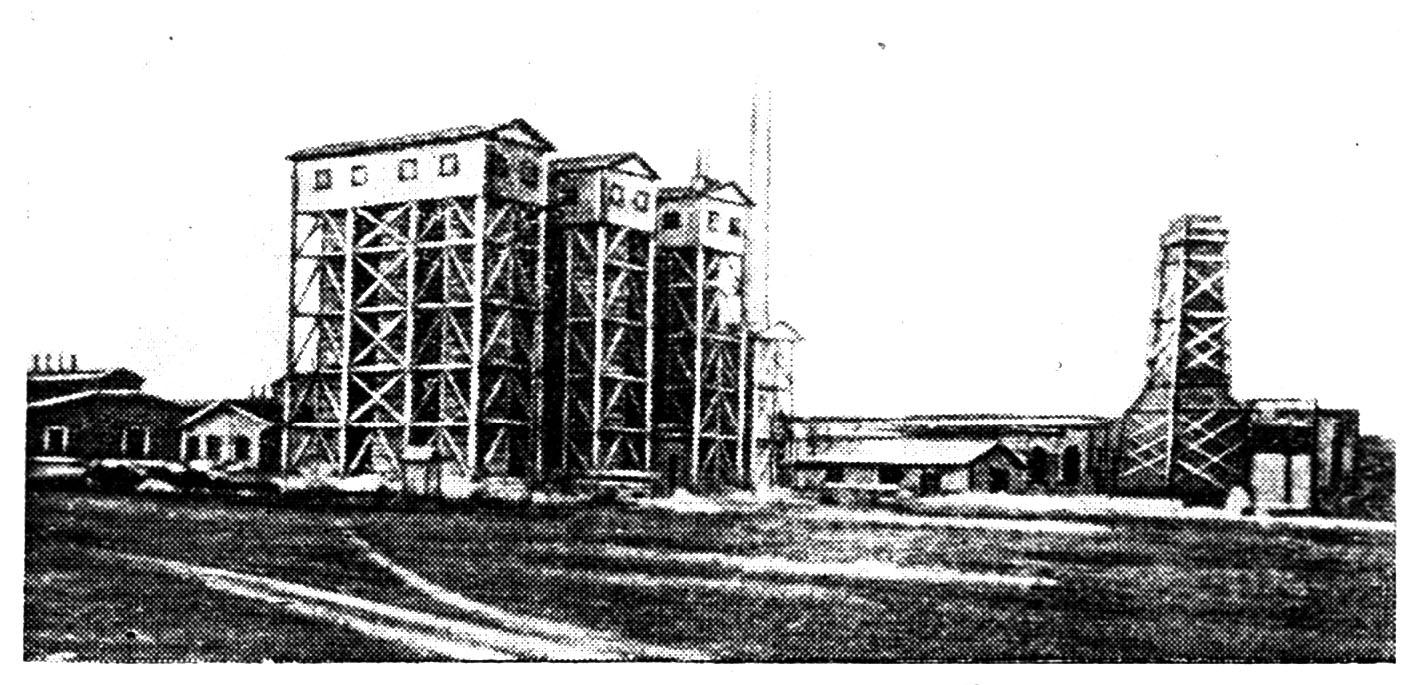

А.К. Колосов розробили проект першого в Росії азотнотукового заводу, який в 1916…1917 рр. був побудований ними в Юзівці (тепер м. Донецьк). Вигляд цього заводу показано на рис. 6.2.

За технікою обладнання контактного відділення він був у ті часи кращим у світі. Вперше як каталізатор тут були застосовані платинові сітки замість складних спіралей, запропонованих Оствальдом. Діаметр контактних апаратів складав 300мм, тоді коли в апаратах конструкції Оствальда він дорівнював усього 100мм. Цей завод за потужністю 10000т аміакової селітри на рік обійшовся в 1940 тис. руб, тобто рівно в 6 разів дешевше, ніж якби його будували за проектом англо-норвежських фірм, основаним на схемі Оствальда.

Рис.6.2. Вигляд першого азотного заводу, побудованого в 1916…1917 рр. І.І.Андрєєвим, А.К.Колосовим і Н.М.Кулепетовим.

Здійснення промислового виробництва азотної кислоти контактним окисленням аміаку мало великий успіх в історії розвитку хімічної промисловості.

До середини ХХ ст. у результаті значного технічного прогресу розвитку азотної промисловості інтенсивність контактних процесів виросла в 5…7 разів, а інтенсивність абсорбції окислів азоту - в 150…200 разів у порівнянні з першими установками. Потужність контактного агрегату виросла в 800 разів, і розмір діаметра агрегату досяг 2,8 м.

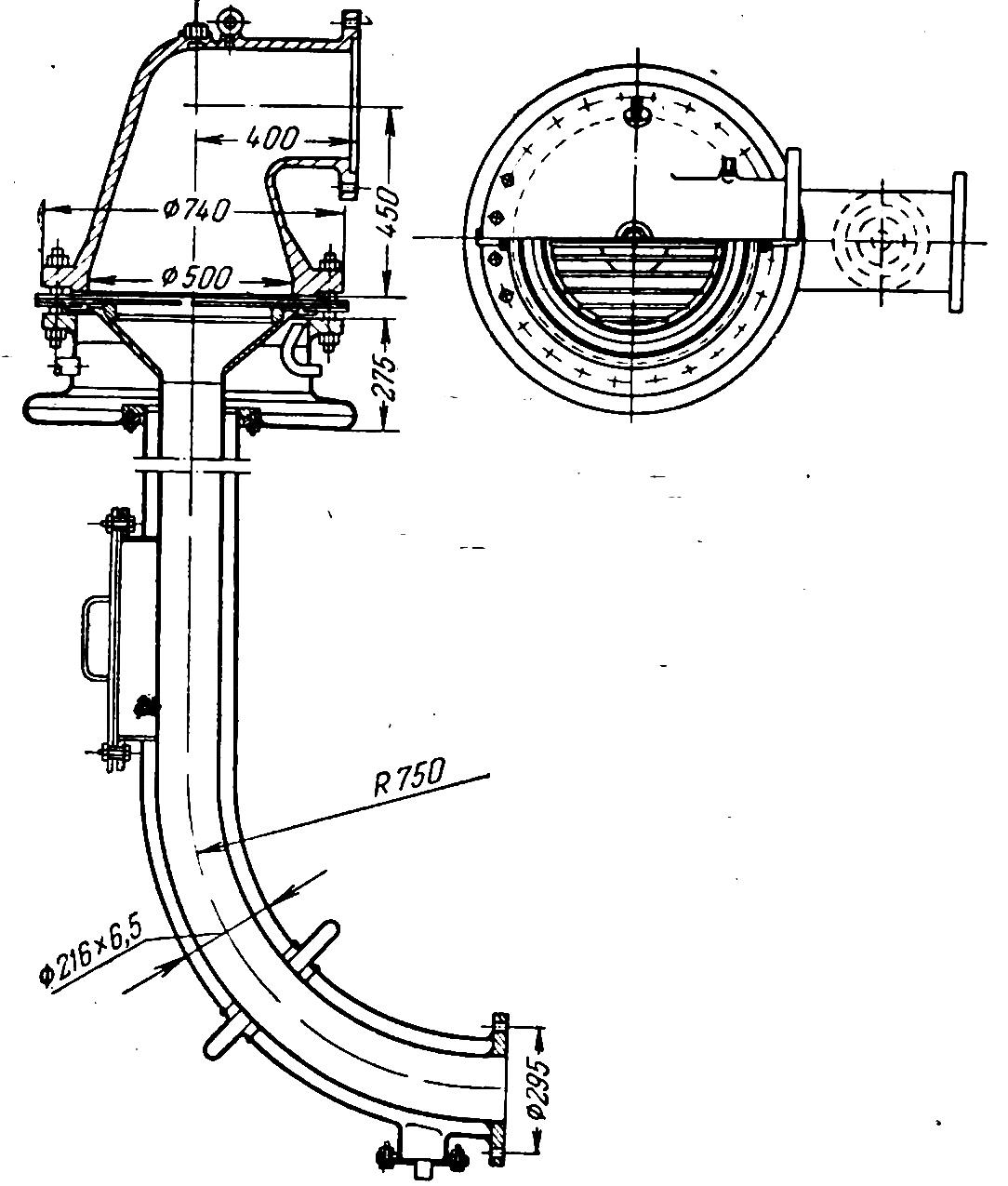

Одну із сучасних конструкцій контактного апарата представлено на рис. 6.3.

У 70-х…80-х роках ХХ ст. намітилась тенденція використання тепла ряду процесів (синтез аміаку, окислення його в оксиди азоту, переробка аміаку й азотної кислоти в солі) для одержання пари енергетичних параметрів. Досвід промислової експлуатації таких енерготехнологічних комплексів показав їх високу економічну ефективність.

Сучасна азотна промисловість, яка є однією з найбільш передових галузей хімічної індустрії, розвивається на базі останніх досягнень науки й техніки. У виробництві зв’язаного азоту застосовуються низькі температури (для розділення газів), складні високоактивні каталізатори для забезпечення великих швидкостей реакцій, висока температура й високий тиск.

На підприємствах промисловості використовуються потужні й досконалі контактні апарати, компресори, абсорбційні й ректифікаційні колони, холодильні апарати, високотемпературні печі, виготовлені з хімічно стійких і жароміцних стальних матеріалів, легованих хромом, нікелем, молібденом, вольфрамом та іншими компонентами, а також інші сплави.

В азотну промисловість широко упроваджується автоматизація виробничих процесів, що дозволяє оптимізувати технологічний режим, покращити якість і знизити собівартість готової продукції.

Рис.6.3. Контактний апарат, який працює під тиском 0,8МПа

Проблемою великого масштабу є кооперування підприємств азотної промисловості й виробництв основного органічного синтезу на базі спільного використання сировини – природного газу й газів нафтопереробки. На основі комплексного використання сировини й напівфабрикатів на азотнотукових підприємствах, крім аміаку, азотної кислоти і добрив виробляються також метанол і вищі синтетичні спирти, формальдегід і ряд інших органічних продуктів.

З 90-х років ХХ ст. на більшості азотнотукових підприємств України істотно змінилась пропорція з випуску продукції. З відомих причин зменшилось виробництво азотної кислоти, викликаного, перш за все, зниженням попиту військово-промислового комплексу на азотну кислоту. І, по-друге, знизився попит на добриво – аміачну селітру, для виробництва якої використовувалась азотна кислота. Зараз більш ефективним і екологічно чистим добривом вважається карбамід. Зважаючи на такі обставини, виробництво аміаку на підприємствах України істотно не змінилось. Змінилась тільки орієнтація у використанні аміаку.

Розглянутий матеріал з історії й перспектив розвитку азотної промисловості може слугувати студентам прикладом для самостійного вивчення історії розвитку інших галузей хімічної промисловості.