Конспект лекций по ДМ

.pdfНМетАУ

Кафедра прикладной механики

Краткий конспект лекций по курсу «Детали машин»

Доц. Мартыненко В.А.

Днепропетровск

2014

Критерии работоспособности

Какие критерии работоспособности. Назовите каждый критерий и раскройте его сущность.

Что такое машина? Это устройство, выполняющее механические движения с целью преобразования энергии, материалов или информации. Машина состоит из деталей. Деталь – элементарная часть машин, изготовленная без сборки или элемента машины, которая представляет одно целое и не может быть без разрушения разобрана на более простые элементы. В машине выделяют узлы или сборочные единицы, т.е. соединение группы деталей. В разных машинах есть детали общего назначения, т.е. такие детали, которые выполняют одинаковые функции, несмотря на различие машин. Например, валы, оси, зубчатые колеса, шкивы, пружины и т.д. Находясь в разных машинах и механизмах – станок, ж.д. вагон, часы, они выполняют одинаковую функцию.

Таким образом, задача дисциплины «Детали машин» изучение методов, правил и норм проектирования таких деталей в машинах. Т.е. доведение до практики теоретических расчетов по теоретической механике, ТММ и сопромату. Чтобы оценить пригодность деталей машин к работе, их оценивают по критериям (признакам, на основании которых производится оценка пригодности детали) работоспособности.

Критерии работоспособности:

1.Прочность – способность детали выдерживать приложенные нагрузки без разрушения и недопустимых деформаций. Прочность зависит не только от детали, но от вида прилагаемой нагрузки. Например, деталь может выдержать нагрузку, постоянно приложенную и разрушиться при циклической (знакопеременной) нагрузке при значительно меньших значениях, чем при постоянной нагрузке.

2.Жесткость – способность детали сопротивляться при нагрузке

изменению формы. Т.е. нагрузка на единицу деформации Н . Часто

1мм

пользуются критерием податливости величине, обратной жесткости. Т.е.

величина деформации на единицу нагрузки lмм .

1Н

3.Износостойкость – способность детали сопротивляться износу, т.е. процессу постоянного изменения размеров детали по ее поверхности вследствие трения. Для уменьшения трения используют смазку и защиту от загрязнения.

4.Теплостойкость – способность детали не менять своих свойств при

нагреве. При нагреве обычно снижаются механические характеристики (σв, HR, σТ), что ведет к увеличению износа.

5.Виброустойчивость – способность детали выдерживать знакопеременные нагрузки. Как правило, это ведет к трещинам и усталостному разрушению.

2

Основные материалы для изготовления машин

Все материалы для изготовления деталей и машин можно представить в виде следующих групп:

1.Черные металлы (чугуны и стали) имеют наибольшее распространение из-за высокой прочности и жесткости и сравнительно невысокой стоимости.

Сталь – сплав железа с углеродом с содержанием С до 2%.

Чугун – сплав железа с углеродом с содержанием С свыше 2% до 4%.

2.Цветные металлы (медь, цинк, свинец, олово, алюминий и др.). Их применяют в виде сплавов (бронза – медь+ все кроемее цинка; латунь – медь+цинк; баббиты – олово+свинец и др.).

3.Пластмассы – высокомолекулярные соединения. Достоинства – легкость, прочность, стойкость против агрессивных сред. Обычно пластмасса подбирается в соответствии с особыми требованиями.

4.Неметаллические материалы (дерево, резина, кожа, войлок), когда к деталям предъявляются особые требования (уплотнение, виброустойчисвость и т.д.).

Механические характеристики материалов, их сущность

Чем характеризуется прочность – допускаемыми внутренними напряжениями.

Напряжение механическое – это внутренние силы, возникающие в деформируемом теле под действием внешнего воздействия.

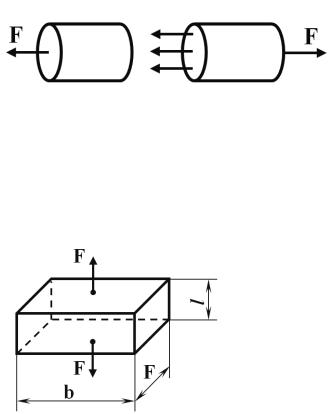

Рисунок 1

Напряжения могут быть в зависимости от направления приложенной силы нормальные и касательные (сдвиг, срез, кручение).

Нормальные напряжения σ МПа.

Рисунок 2

3

Нормальные напряжения, когда сила F, приложенная к телу действует перпендикулярно к сечению, которое воспринимает эту силу.

|

σ = |

F |

; σ = E × ε , |

|

|

||

|

|

b × l |

|

где Е – модуль Юнга (1 рода), для сталей Е = (2,1…2,5) ·105 МПа |

|||

ε – |

относительное удлинение ε = l , l – длина образца. |

||

|

l |

||

τ – |

касательные напряжения (кручение, срез), МПа. |

||

Приложенные выше силы F действуют по касательной к сечению тела, которое воспринимает эту силу.

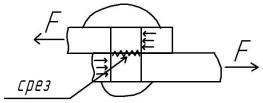

Рисунок 3 |

|

|

|

|

||

τ = |

F |

; |

τ = G × γ , где G – модуль упругости 2-го рода, МПа, |

|||

|

||||||

|

h × l |

|

|

l |

|

|

|

|

|

γ – |

относительный сдвиг. |

= tgγ » γ . |

|

|

|

|

|

|||

|

|

|

|

|

h |

|

Соотношение между модулями 1 и 2 рода (Е и G) |

||||||

E = 2(1 + μ )G , где µ – |

коэффициент поперечной деформации. |

|||||

(коэффициент Пуассона μ = поперечноеотносительноесжатие ) продольноеотносительноерастяжение

Приблизительно можно считать, что µ = 0,25, хотя для каждого материала он разный (от 0,24-0,34) G » 0.4E .

4

Механические характеристики материала.

Рассмотрим на примере наиболее ходового материала стали

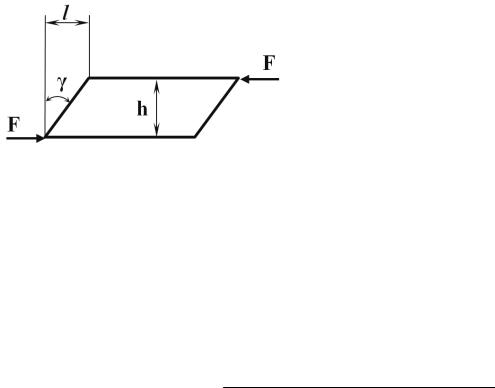

Рисунок 4 |

Рисунок 5 |

σÒ – предел текучести – |

напряжение, при котором в материале появляется |

заметное удлинение без увеличения нагрузки (обычно доля процента); σв – временное сопротивление или предел прочности, напряжение

соответствующее наибольшей нагрузке, предшествующей разрушению образца. Перед разрушением образуется на образце шейка; δ – относительное удлинение, %. Измеряется на плоских образцах. Образец

рвется, затем складывается и определяется его удлинение по сравнению с первоначальной длиной.

Жесткость – способность детали сопротивляться деформированию. Величина, обратная жесткости, податливость.

Жесткость |

F |

. Податливость |

единицадеформации |

. |

|

|

|||

|

наединицудеформации |

|

F |

|

Жесткость и податливость в силе МПа. Только в случае жесткости на единицу деформации, а податливость в силе, которую надо приложить, чтобы деформация достигла единицы.

Соотношения между σТ и σв разные. Ориентировочно можно считать

σТ = 0,6 ×σ в .

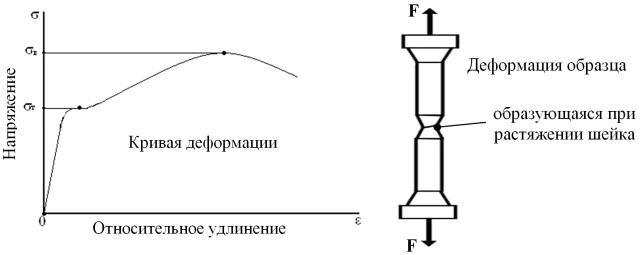

Твердость – свойство материала сопротивляться местной пластической деформации при внедрении в него более твердого тела.

Твердость по Бринеллю

5

Рисунок 6

НВ = |

F |

= |

кгс |

; |

||

площадьотпечатка |

мм |

2 |

||||

|

|

|

||||

|

|

|

|

|||

σ в ≈ 0,35НВ (Анурьев, 1 т)

для среднеуглеродистых сталей, измеряют дл 400НВ.

Твердость по Роквеллу

Рисунок 7

По глубине внедрения h определяют твердость. Существуют 3 шкалы А, С, В. Самая распространенная шкала С.

20HRC – 67HRC.

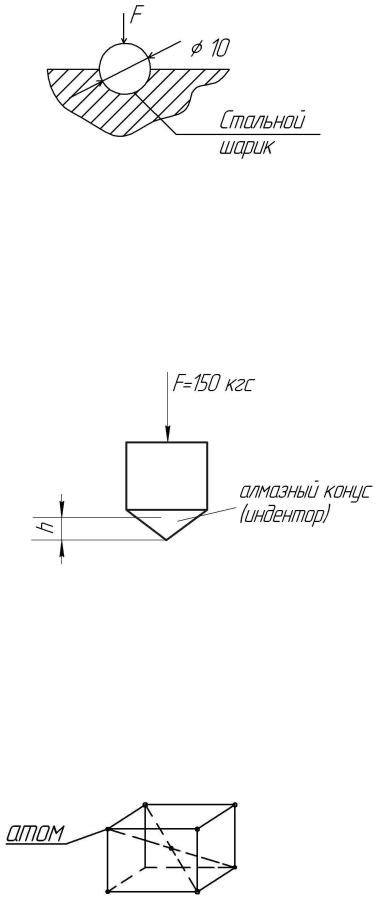

Строение металла.

Все металлы и металлические сплавы в твердом состоянии являются телами кристаллическими, т.е. атомы и молекулы образуют упорядоченную периодическую структуру (кристаллическую решетку). Например,

объемно-центрированный куб или гранецентрированная кубическая решетка. Из-за разного числа атомов в каждой кристаллической плоскости свойства кристалла в разных направлениях различны (анизотропны).

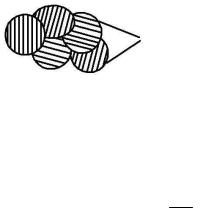

Рисунок 8

6

Но металл в реальных условиях – тело поликристаллическое, т.е. состоит из множества кристаллов (зерен). Кристаллические плоскости направлены

хаотично и свойства металла во всех направлениях одинаковы. Т.е. металл квази-

зерно изотропен. Приставка «квази» означает как-бы.

Рисунок 9

Соотношения различных единиц измерения.

Сила F измеряется в кгс или в Н – ньютонах, 1кгс=10Н.

Напряжения σ, τ – кгс и в МПа; МПа – мегапаскали.

мм2

1Па = |

Н |

; |

МПа = 106 Па. 1 |

кгс |

≈ 10МПа . |

||

|

|

2 |

|||||

|

м |

2 |

|

|

мм |

|

|

|

|

|

|

|

|

||

Обозначение (маркировка) чугунов.

Отливки серого чугуна Сч: Сч12, Сч15, Сч18 и т.д. Цифра – предел прочности при растяжении кгс/мм2.

Высокопрочные чугуны: ВЧ38, ВЧ42, ВЧ45 и т.д. Ковкие чугуны: КЧ30, КЧ60: цифра – σв в кгс/мм2.

Отличие марок чугунов по структуре, т.е. в каком виде углерод входит в раствор Fe-C.

Обозначение сталей.

Сталь углеродистая качество обыкновенное: Ст1, Ст2, Ст3, Ст5, Ст6. Эти марки гарантируют механические свойства. Цифры говорят о возрастании σв и σТ. Например, Ст2 – σ в= 340 МПа; Ст3 – σв = 380 МПа, Ст5 σв = 500 МПа, Ст6 –

σв = 600 МПа.

Сталь углеродистая качественная с гарантированными механическими свойствами и химсоставом: сталь08, сталь20, сталь35 и т.д. Обозначение – сталь пишется полностью, а цифра обозначает количество углерода в сотых долях процента. Все механические свойства сталей можно изменить термообработкой:

отжиг и нормализация (нагрев до закалочных температур и охлаждение); медленное – это отжиг, охлаждение на воздухе – нормализация;

улучшение (закалка и высокий до 600º отпуск) – снижает твердость до 200…300 НВ и делает возможным механическую обработку;

закалка – нагрев до температуры структурно-фазовых превращений и быстрое охлаждение. Повышает твердость, но возможны трещины.

7

Соединения

Все соединения можно классифицировать как разъемные и неразъемные, подвижные и неподвижные.

Заклепочные соединения. Это неподвижное, неразъемное соединение. Применяют, в основном, для соединения листов и фасонных прокатных профилей. Соединение производят с помощью заклепок. Заклепка – это стержень с головками на концах – закладной и замыкающей. Суть: в отверстия соединяемых деталей (листов, проката) вставляется стержень (заклепка). Проскочить насквозь через отверстие соединяемых деталей он не может – мешает закладная головка. Длина стержня должна быть больше суммарной

2

толщины скрепляемых деталей. Длина стержня L = d + do × S , где d – диаметр d 2

заклепки; d0 – диаметр отверстий в деталях под заклепки, d0 = d + 1; S – толщина пакета. Из выступающей из пакета части стержня (1,4…1,7)d раскалывается (выпрессовывается) замыкающая головка заклепки. Стержень при этом деформируется, заполняя зазор между d и d0, и благодаря головкам (закладной и замыкающей) стягивает детали (листы, фасонный прокат), прижимая их друг к другу. Разнять детали можно лишь срезав одну из головок. Соединение неразъемное. Заклепочные соединения применяют:

1.Соединения, в которых нагрев (сварка) недопустим (пилы Геллера).

2.Для соединения несвариваемых материалов.

3.Соединения в самолетах (2,5 миллиона заклепок).

4.Цистерны, котлы высокого давления.

5.Автомобили и кораблестроение.

Достоинства: стабильность и контролируемость качества.

Недостатки: повышенный расход металла, высокая стоимость и ослабление детали из-за отверстий под заклепки.

По назначению: швы заклепочные прочные (металлоконструкции), прочноплотные (котлы и резервуары с высоким давлением) и плотные (резервуары с небольшим давлением).

По конструкции заклепочные соединения различают:

-в нахлестку

-в стык

-однорядные и многорядные

-односрезные и многосрезные. Нагрузки на заклепку.

Т.к. заклепками соединяются в основном листы или фасонный прокат и

силы, действующие на стержень заклепки, направлены на сдвиг листов (фасонного проката), то стержень заклепки будет «срезаться» соединяемыми листами, т.е. к стержню будет приложена касательная нагрузка (напряжение)

8

Рисунок 10

τ ср = |

F |

|

, |

где F – сила, сдвигающая листы (в расчете на одну |

πd 2 |

×i |

|||

|

4 |

|

|

|

заклепку; допущение, |

что все заклепки нагружены равномерно); d – диаметр |

|||

стержня заклепки; i – число срезов.

Это напряжение τ должно быть меньше или равно условно допустимому напряжению на срез [τ]ср. Кроме этого та же нагрузка F может со стороны соединяемых листов вызвать смятие как стержня заклепки, так и стенок соединяемых листов. Смятие – это сжатие контактируемых поверхностей в результате нормального давления. Заклепки на смятие рассчитывают так:

σ см |

= |

F |

|

, где S – наименьшая толщина стенки соединяемых деталей. |

d × |

|

|||

|

|

S |

||

Напряжение смятия σсм не должно быть больше допустимого значения [σ]см (σсм ≤ [σ]см). допустимые значения касательного [τ] и нормального напряжений определяются пределом текучести. Обычно [σ]см и [τ]ср≈0,6 соответствующих напряжений текучести (σТ и τТ). Иногда сила F приложена не вдоль листа, а под каким-то углом к поверхности соединяемых деталей. Тогда по составляющей силы F, направленной вдоль по оси заклепки, следует сделать расчет на отрыв

головки F £ [σ |

р |

]πd 2 |

, где F |

0 |

– |

сила, отрывающая головку заклепки; [σ ] – |

0 |

4 |

|

|

р |

||

|

|

|

|

|

|

допускаемое напряжение на отрыв головок ≈ 90 МПа для стальных заклепок; d

– диаметр стержня заклепки.

Технология заклепочного соединения.

Материал заклепок должен быть однородным с материалом соединяемых деталей, чтобы избежать электрокоррозии. Для стальных деталей заклепки Ст2, Ст3, 09Г2. Для легких сплавов – В65, Д15. Стальные заклепки из Ст2, Ст3, 09Г2 при диаметре стержня 908 мм клепают в холодном состоянии, выше – в горячем состоянии. Преимущество последнего – дополнительное сжатие при остывании заклепки.

Сварные соединения.

Эти соединения относятся к неразъемным, неподвижным соединениям. Сварные соединения – наиболее рациональный и распространенный вид неразъемных соединений. Два принципиально разных способа сварки – плавлением, когда образование межатомных связей между соединениями обеспечивается доведением их до расплавленного состояния, и контактная

9

сварка, когда соединяемые детали нагревают до тестообразного состояния и сдавливаются.

Стыковые соединения.

Рисунок 11

В зависимости от толщины свариваемых листов стыковая сварка может быть с предварительной разделкой соединяемых листов, с подваркой с противоположной стороны.

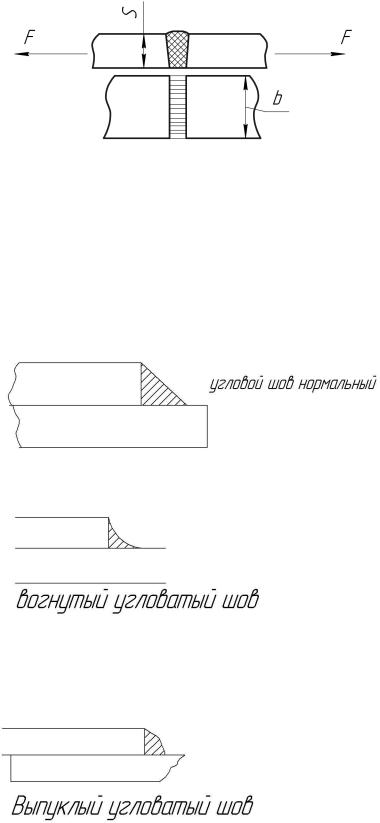

Нахлесточное соединение с помощью угловых швов.

Рисунок 12

Рисунок 13

Рисунок 14

10