Конспект лекций по ДМ

.pdf

Принципиальный расчет сварочных швов.

1. Стыковой шов рассчитывается на разрыв

σ = F £ [σ ¢], где F – сила, в – протяженность шва (длина шва), S – b × S

толщина листов. Т.е. b·S – площадь шва в сечении разрушения.

[σ ′]= [σ ]×ϕ – допускаемое напряжение сварочного шва. Оно принимается как допускаемое напряжение основного металла умноженное на коэффициент прочности сварного шва ϕ = 0,9...1,0 .

2. Угловые швы рассчитываются по площади, по которой произойдет разрушение. Причем считается, что нагрузка действует по касательной. Т.е. расчетная нагрузка τ должна быть меньше допускаемой.

Рисунок 15

к – катет шва. Это условие принципиально можно выразить

|

F |

|

|

τ = |

|

£ [τ ¢], |

где l – суммарная длина шва; k – катет шва – биссектриса |

l × 0.7k |

|||

равнобедренного |

треугольника; [τ ′] – допускаемое напряжение сдвига, |

||

определяется так же как [σ ′]. |

|||

|

|

|

Резьбовые соединения |

|

В отличие от предыдущей группы неразъемных соединений относятся к |

||

разъемным соединениям. Соединение деталей с помощью резьбы винтами, болтами, шпильками и т.п. называют резьбовыми соединениями.

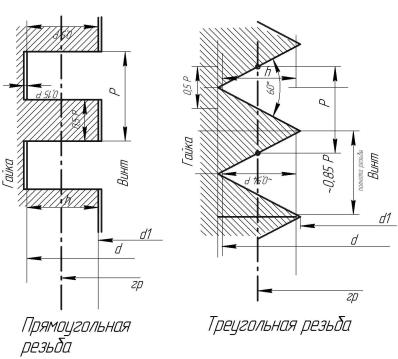

Резьба – это чередующиеся выступы и впадины, расположенные по винтовой линии на телах вращения (цилиндрических и конических). Поэтому резьбы бывают цилиндрические и конические. Резьба характеризуется профилем резьбы в сечении осевой плоскости. По профилю резьбы различают треугольные, прямоугольные, трапецеидальные и др. (Плакат и пояснения к нему). По направлению винтовой линии различают правую (в большинстве случаев) и левую резьбу, Правая – при торце при вращении по часовой стрелке точка по винтовой линии удаляется,

Рисунок 16

11

при левой наоборот. Левая резьба применяется в случаях, когда рабочая нагрузка в виде крутящего момента направлена так, чтобы завинтить, а не раскрутить соединение. Например, ось одной педали в шатуне велосипеда. По числу заходов (числу винтовых линий, на которых располагаются выступы) резьба может быть однозаходной и многозаходной (двух, трех, четырех и т.д. заходной). Многозаходные резьбы применяют обычно в винтовых механизмах.

Геометрические параметры резьбы

По профилю резьбы могут быть разными, но все они характеризуются одними и теми же параметрами (показателями):

d – наружный диаметр резьбы; d1 – внутренний диаметр резьбы; d2 – средний диаметр резьбы, на котором ширина впадин и толщина выступа (зуба) равны. Номинальные (теоретические) размеры винта (охватываемой детали) и гайки (охватывающей детали) равны. Необходимые зазоры в резьбовой паре обеспечиваются допусками при изготовлении и в расчетах на прочность не учитываются. Все параметры винта обозначаются прописными буквами латинского алфавита, гайки – теми же буквами латинского алфавита, но заглавными. Еще одним важным параметром резьбовой пары является шаг Р – расстояние между двумя одноименными точками двух соседних выступов (впадин). Причем эти соседние выступы могут быть расположены на одной винтовой линии, а могут быть и на разных (многозаходные резьбы). И тогда резьбовое соединение характеризуется еще одним параметром Р1 – ходом (поступательным перемещением образующего профиля за оборот или угол винтовой линии).

Соотношение между Р и Р1 следующее:

Р=Р1, при однозаходной резьбе и Р1=Р·n при многозаходной,

где n – число заходов, Еще один важный параметр резьбовой пары ψ – угол подъема резьбы на d2.

tgψ = |

P |

|

= |

P × n |

|

1 |

|

. |

|||

|

|

||||

|

πd |

2 |

|

πd2 |

|

Выбор профиля резьбы.

Определяется прочностью, технологичностью, силами трения в резьбе. Например, крепежная резьба должна обладать высокой прочностью и достаточными силами в резьбе, чтобы исключить самоотвинчивание. Поэтому все крепежные резьбы треугольного профиля. Резьбы винтовых механизмов наоборот должны быть с малыми силами трения, чтобы повысить к.п.д. и уменьшить износ.

12

Примеры профиля этих резьб:

Рисунок 17 |

Рисунок 18 |

Резьбы с треугольным профилем – крепежные резьбы. У них в месте вероятного разрушения по d1 наибольшая толщина выступа, а следовательно выступ прочнее.

Резьбы, имеющие прямоугольный или трапецеидальный профиль – резьбы винтовых механизмов. Из-за повышенного трения треугольный профиль быстро теряет форму и высоту – резьба обходится. Расчет резьб

треугольного профиля по напряжениям среза для винта τ = |

F |

|

£ [τ ] и |

πd × H × k × k |

|

||

|

1 |

m |

|

сравнивая с допустимым напряжением [τ], где F – сила, действующая по оси винта и срезающая витки резьбы; d1 – диаметр впадин; H – высота гайки или глубина завинчивания; k – коэффициент полноты резьбы: для треугольной k = 0,85, km≈0,6…0,7 – коэффициент неравномерности нагрузки по виткам резьбы.

Ходовые резьбы выходят из строя из-за боковых сторон профиля – недостаточной износостойкости по напряжениям смятия

σ см = |

|

F |

< [σ |

см ], где d2 – средний |

диаметр, h – |

рабочая |

|

высота |

|||

|

π × d2 × h × z |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

||

профиля, |

по которой |

соприкасаются витки |

винта и гайки; |

z = |

H |

|

– |

число |

|||

P |

|||||||||||

|

|

|

|

|

|

|

|

|

|||

рабочих витков (например, гайки).

Из условия равнопрочности резьбы и стержня винта для стандартной метрической резьбы H ≈ 0,8d.

Обозначение винтов (болтов) с шестигранной головкой:

Болт М12х60.4.6

D l класс точности

13

Первая цифра х100 = σв·МПа

Вторая цифра х10 = σТ % .

σ в

Произведение σ предел текучести кгс/мм2, т.е. 4 х 6 = 24 или ≈ 240 МПа.

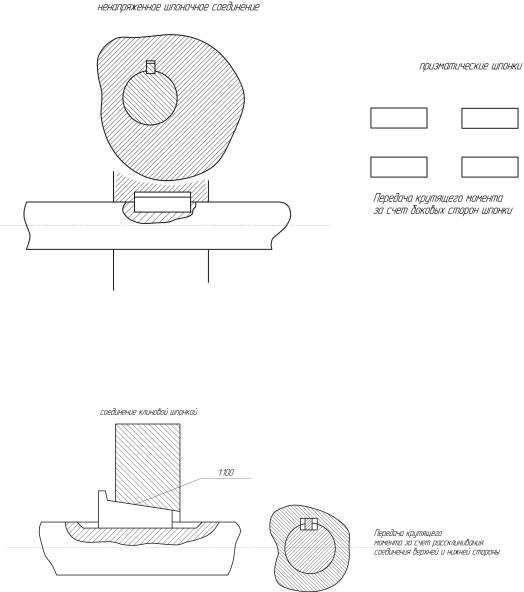

Шпоночные соединения

Шпонка – это деталь, устанавливаемая между двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей.

По принципу препятствования (действия) шпонки подразделяются на ненапряженные и напряженные.

Ненапряженное шпоночное соединение

Виды ненапряженных призматических шпонок

С плоскими концами Со скругленными концами

Рисунок 19

Передача крутящего момента за счет боковых сторон шпонки.

Напряженочное шпоночное соединение или соединение клиновой шпонкой.

Рисунок 20 |

Рисунок 21 |

Передача крутящего момента за счет расклинивания соединения верхней и нижней стороной

14

Основное применение имеют призматические шпонки. Шпонку врезают в вал и ступицу 0,5 ее высоты. Если материал ступицы чугун то несколько глубже. Основным расчетом для призматических шпонок являются условный расчет на сметке и срез.

|

|

|

Рисунок 22 |

||||

σ |

|

= |

2Т×103 |

≤ [σ |

|

]МПа , где Т – вращающий момент в Нм; К – глубина врезания |

|

см |

d×l×k |

см |

|||||

|

|

|

|

||||

шпонки в ступицу в мм К = 0,5h; l – длина шпонки.

τ = 2×Т× ≤ [τ]МПа , где в – ширина шпонки. Обозначения стандартных шпонок вхh,

а в l

например, 5х5; 6х6; …10 х8; 12х8. Рекомендуют в =(0,25…0,3)d для крупных валов в=0,2 d. Для стандартных шпонок расчет на срез не делается.

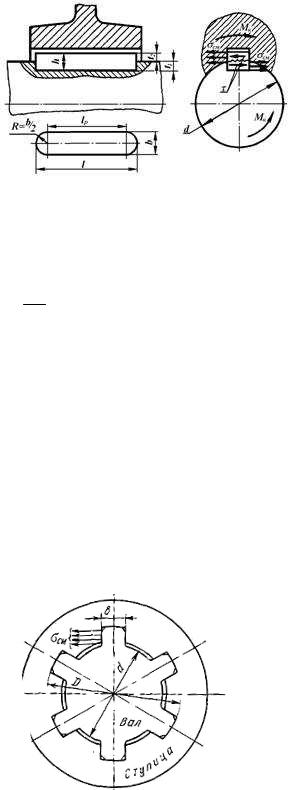

Шлицевые соединения

Эти соединения «вал-ступица» образуемые выступами (зубьями) на валу, входящими во впадины (шлицы) соответствующей формы в ступице. Вал это деталь машины, вращающаяся в подшипниках служащая опорой колес, шкивов, шестерен и т.д. и передающее крутящий момент. Ступица – центральная, обычно утолщенная часть колеса с отверстием для его посадки на вал или ось 80 % шлицевых валов имеют зубья прямобочного профиля подобно призматической шпонки. Прямобочное шлицевое соединение представляет.

Пример обозначения

Рисунок 23

15

D8 × 36 × 40 Hh78 . Существуют разные принципы шлицевых соединений. Но расчет

таких шлицевых одинаков центрированные – операция сборки, заключающаяся в выверке соотносится деталей с осью базовой поверхности или общей осью. Расчет шлицевых соединений производят по напряжениям смятия, которые должны быть равны и меньше допустимых. Принципиальный расчет – напряжения смятия (сжатия) на соприкасающих плоскостях должна быть равна

или меньше допускаемому напряжению: σсм = |

Т |

≤ [σсм ], где |

||||

dm |

×A×Z |

|||||

Т – вращающий момент, d m = D+d |

|

2 |

|

|||

|

|

|

||||

- средний диаметр шлицевого соединения; |

||||||

2 |

|

|

|

|

||

А = ( |

D-d |

− 2f )l -рабочая площадь |

прямобочного |

шлица, f – фаски на |

||

|

||||||

2 |

|

|

|

|

|

|

соприкосающих поверхностях, l – |

рабочая длина шлица. |

|||||

Рисунок 24

[σсм ] - условное допускаемое напряжение по справочным данным. На практике

– по стандарту на шлицевые соединения подбирают шлицевое соединение, а затем проверяют напряжения.

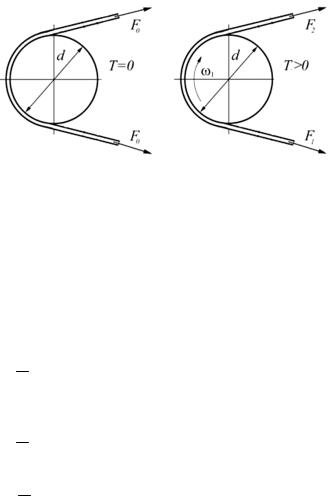

Решенные передач

Критерии работоспособности решенных передач:

а) тяговая способность определяется силой трения между ремнем и шкивом. б) долговечность ремня – ограничевается разрушением от усталости.

Рисунок 25

16

Кинематические параметры: Окружная скорость на шкивах

V = |

pd1×n1 |

, V = |

pd2×n2 |

|

|

||

1 |

60 |

2 |

60 |

|

|

v1 и v2 – окружные скорости на шкивах 1 и 2 n1 и n2 – частота вращения в минутах.

С учетом упругого скольжения ремня на шкивах d1 и d2. α1 – угол обхвата. v2<v1 и можно считать v2=v1 (1-Е), где Е – коэффициент упругого скольжения, который зависит от нагрузки. Поэтому временной передачи передаточное отношение і не является строго постоянным, а зависит от нагрузки. При рабочих нагрузках временной передачи Е ≈ 0,01…0,02. Поэтому приближенное

передаточное отношение i = |

W1 |

» |

d2 |

. Всегда со стороны набегания ремня |

W |

d |

|||

2 |

1 |

|

||

находится дуга покоя, т.е. дуга постоянного сцепления ремня со шкивом. По мере роста нагрузки дуга покоя растет и когда дуга покоя достигает всей дуги

обхвата происходит буксование. |

|

Нагружения ремня |

Нагружения ремня |

в состоянии покоя |

в рабочем состоянии. |

Рисунок 26 |

Рисунок 27 |

Т=0

|

F1 + F2 = 2F0 |

+ |

F1 - F2 = Ft |

|

2F1 = 2F0 + Ft

F1 = F0 + F2t

Т>0

T1 = 0,5d1 (F1-F2)

Тяговая сила рем. пер. Ft = F1 - F2

Нагрузка в тяговой ветви

F1 = F0 + F2t

Нагрузка в сбегающей ветви

F2 = F0 - F2t

Эйлер натяжение в рем. пер. должно быть

F |

³ |

ef ×a +1 |

|

. |

|

||||

0 |

|

|

||

|

ef ×a -1 |

|

||

f – коэффициент трения

α – угол обхвата ремня в вед. шкиве T2 ≈ T1·i

17

e -271828 основание логарифма.

Фрикционные передачи

Т.е. передачи, у которых движение одного звена (детали) передается другому за счет трения между соприкасающимися поверхностями Передача с цилиндрическими катками.

Рисунок 28

+ зона растяжения - зона сжатия

Fn – сила сдавливания (прижима катка)

При ведущем катке 1 силой трения Ft вращается каток 2. Катки могут быть коническими для передачи движения между пересекающимися осями. При конических катках, во избежание геометрического скольжения, вершины конусов катков должны лежать в точке пересечения геометрических осей их валов.

Основные зависимости:

1. Передаточное отношение

i = |

n1 |

= |

d2 |

» |

d2 |

, где Е=0,01…0,03 |

коэффициент скольжения |

n2 |

d1(1−E) |

d1 |

2. Передаваемое усилие в месте контакта

Ft = Fn × f , где f – коэффициент трения (f=0,04…0,2 в зависимости от контактируемых материалов).

T2 » T1 × i × h , где Т1 и Т2 – крутящие моменты на катках 1 и 2. Эта η (КПД) – фрикц. пар определяется потерями в опорах валков и на скольжение.

Детали фрикционных передач:

1. Фрикционные колеса (катки); 2 валы, 3 шпонки

18

Возможные сочетания материалов катков

1.Закаленная сталь по закаленной стали

2.Чугун по чугуну или по стали

3.Текстолит или фибра по стали

4.Кожа, дерево, резина, ферадо по стали или чугуну. Самые высокие коэффициенты трения до f=0,3

Расчет силы сдавливания катков Fn

K × Ft = Fn × f , где К-коэффициент запаса сцепления К = 1,25-1,5

Тогда Fn = K×Ft

f

Основы прочности фрикционных пар.

В основе всех расчетов лежит расчет по контактным напряжениям (формула Герца, 1870-1875 г.)

sn = 0,418 |

|

q×Eпр |

|

, где |

rпр |

|

q – удельное давление q = Fbn , b – ширина контакт поверхности.

E пр = |

2E1×E2 |

-приведенный модуль упругости катков 1 и 2. |

||||||

E1+E2 |

||||||||

|

|

|

|

|||||

1 |

1 |

1 |

|

-приведенный радиус соприкасающихся катков. |

||||

|

= |

|

± |

|

|

|||

r |

r |

r |

||||||

пр |

1 |

2 |

|

|

||||

Зубчатые передачи внешнего зацепления

Зубчатые передачи занимают основное место среди механических передач. А среди зубчатых передач основное место занимают эвольвентные зубчатые передачи внешнего зацепления. Ни решенные передачи, ни фрикционные не могут обеспечить высокой точностью и постоянством требуемое соотношение угловых из-за проскальзывания. Кроме этого все передачи трением ограничены передаваемой мощностью. Чтобы избежать этого поверхности звеньев снабжают чередуемыми выступами и впадинами. Выступы на одном звене воздействующие на выступы другого звена называют зубьями. Таким образом, трение заменено давлением одного зуба на другой. Звено (зубчатое колесо), от которого давление передается зуб другого называют ведущим. А другое зубчатое колесо-ведомым. Основное требование зубчатой передачи во время зацепления зубьев передаточное отношение между колесами должно быть постоянным. Этому требованию отвечает эвольвентный профиль зуба (он применяется в подавляющем большинстве случаев) и циклоидальный (требует очень точного межосевого расстояния, имеет меньшее скольжение, чем эвольвентные зубья применяются в часовой промышленности). Эвольвента

– это кривая, которая представляет траекторию точек прямой (производящей) катящейся без скольжения по окружности (основной). Представление о такой кривой (эвольвенте) дает траектория конца нити разматываемой с катушки.

19

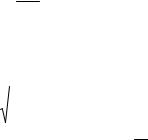

Рисунок 29

Эвольвента легко получается геометрически – тропециидальный профиль (исходный контур) катится без скольжения по окружности, которую называют делительной d. Она обычно (при отсутствии коррекции) равна начальной, т.е. окружность катков имитирующих эвольвентное зубчатое зацепление.

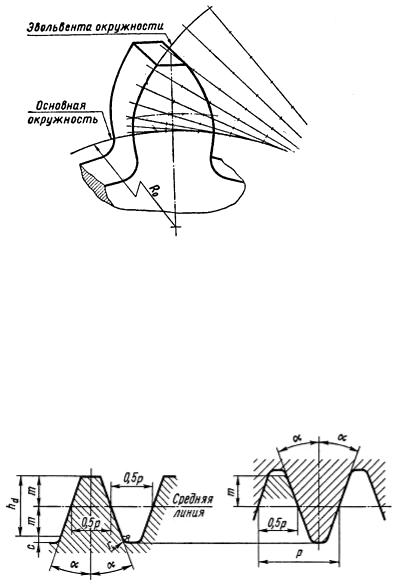

Исходный контур

Рисунок 30

Р – шаг исходного контура m = P/π модуль, мм

Размеры зуба измеряются в модулях (своя единица измерения в зубчатых колесах)

α - угол профиля (угол между боковой стороной зуба и осью зуба) ha= 1m – высота головки зуба

hλ=1,25m – высота ножки зуба

Pв - шаг по профильной нормали исходного контура (равный основному шагу сопряженного с исходной рейкой эвольвентного зубчатого колеса) или шаг зубьев по основной окружности.

20