Конспект лекций по ДМ

.pdf

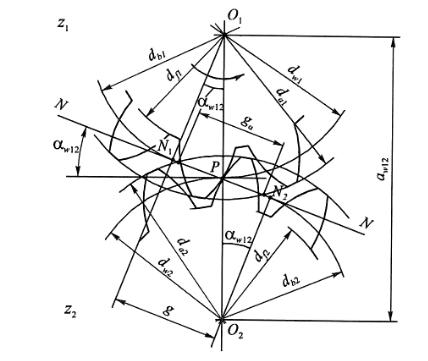

Рисунок 31, 32

В зубчатой паре одно зубчатое колесо имеет меньшее число зубьев Z1. Принято зубчатое колесо Z1 называть шестерней, а сцепляющееся с ним колесо Z2 – зубчатым колесом. Итак, зубчатое колесо с меньшим числом зубьев Z1- шестерня, Z2-зубчатое колесо. В зубчатой паре вместо i (передаточное

отношение) используют понятие передаточное число U = |

Z2 |

. Пользоваться |

Z |

||

1 |

|

|

одними понятиями позволяют пользоваться алгоритмом расчета зубчатой пары и уменьшить вероятность ошибки.

Для понимания эвольвентного зубчатого зацепления целесообразно циркулем и линейкой построить зацепления двух эвольвентных колес. Делается это в следующей последовательности. Намечаем центры шестерни Z1 и зубчатого колеса Z2. Из этих центров О1 и О2 проводим две начальные (делительные, если смещение исходного контура равно О) окружности d1 и d2, которые должны касаться друг друга в точке П. Это окружности двух катков, которые катятся без скольжения друг по другу, имитируя зацепление зубчатых колес Z1 и Z2. Через полюс зацепления П проводим линию зацепления (геометрическое место точек касания зубьев колес Z1 и Z2) под углом α к перпендикуляру межосецентровой линии О1О2. Из центров О1 и О2 опускаем перпендикуляры О1А1 и О2А2. Они и будут радиусами основных окружностей db1db2, качение по которым производящей прямой и определить форму эвольвентных зубьев зубчатых колес Z1 и Z2. Профиль зубьев ограничивается окружностями высотой dа1dа2 и окружностями впадин df1df2. Эвольвентный профиль зубьев между окружностями выступов и впадин можно показать условно дугами окружностей А1П и А2П, причем профили зубьев должны обязательно касаться в полюсе зацепления П.

21

Геометрия и кинематика зубчатой пары.

m= P/π модуль; Р – шаг зубьев по начальной (делительной) окружности или расстоянии между одноименными точками по начальной прямой исходного контура. Понятие модуль было принято на всемирном съезде инженеров в 1912 г. И все размеры зубчатых колес стана с этого времени исчесляют в модулях. Такая стала единица в измерении зубчатых колес в США и Англии вместо модуля питч-диаметральный шаг Р= Z/dII. d=m·z – диаметр делительной (начальной) окружности зубчатого колеса. Соответственно d1=m·z1 и d2=mz2. Pb=P·cosα – основной окружной шаг зубьев.

α – угол профиля (угол профиля исходного контура рейки, сцепляющейся с данным колесом), по стандарту α = 20º.

db=d·cosα – диаметр основной окружности, разверткой которой является эвольвента зуба. Соответственно для шестерни Z1 db1·d1·cosα, для зубчатого колеса Z2 db2=d2·cosα.

Межосевое расстояние зубчатой пары а = d1+d2 = 0,5(d1 + d 2 )

2

Между начальными (делительными) диаметрами существует связь:

d1 = |

2a |

|

и d2 = |

2a |

; |

|

u+1 |

|

|||||

|

|

1 |

+1 |

|||

|

|

u |

||||

Размеры зубьев (они одинаковы у Z1 и Z2) определяются:

1.Высота головки h2=1m

2.Высота ножки hm=1,25m

Отсюда, диаметр окружности выступов: da1=d1+2m; da2=d2+2m;

диаметр впадин: df1=d1-2,5m; df2=d2-2,5m

Необходимым условием нормальной работы зубчатой пары является непрерывность зецепления, т.е. во время работы в зацеплении должна быть хоть одна пара зубьев. Это условие выполняется когда коэффициент торцевого перекрытия Eα>1. Коэффициент торцевого перекрытия Eα=qα/Pb, где qα – длина фактической линии зацепления – это часть теоретической линии зацепления А1А2, ограниченная окружностями выступов dа1 и dа2.

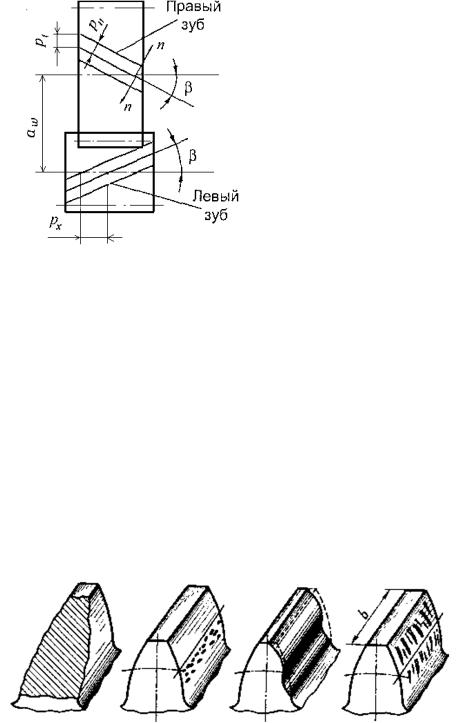

Обычно при зацеплении прямозубых эвольвентных колес в зацеплении от одной до двух пар сцепляющихся пар зубьев. Плавность работы эвольвентной передачи можно существенно увеличить применив вместо прямозубой косозубую передачу. Кроме того косозубая передача позволяет вписаться в любое межосевое расстояние, а косозубые эвольвентные колеса нарезаются тем же инструментом что и прямозубые. Эвольвентный профиль этот зуб имеет только в сечении торцевой плоскостью. В сечении нормальной плоскостью профиль зуба по сложной кривой близкой к эвольвенте как видно из схемы косые зубья входят в зацепления не сразу по всей длине, как прямые, а постепенно. Угол наклона β на обоих колесах одинаковый, а направления разные. Прочность рассчитывается в сечении нормальной плоскостью n-n, а размеры по окружному (торцевому) модулю mt. Соотношения между окружным (торцевым) модулем mt и нормальным m: mt=m/cosβ. Т.е. d1=mt·z1 d2=mt·z2, а высота зубьев по m:

da1=d1+2m; df1=d2-2,5m

22

da2=d2+2m; df2=d2-2,5m

Схема косозубой эвольвентной пары

Рисунок 33

Линия зуба, т.е. линия пересечения боковой поверхности зуба с начальной поверхностью зубчатого колеса.

Существуют различные зубчатые пары (з.п.) для передачи движения (вращения) между параллельными осями (прямозубые и косозубые з.п.); между пересекающимися осями (конические з.п.); между скрещивающимися осями (червочные передачи). Расчет (проектирование) этих зубчатых пар сводится к определению эквивалентных (равнозначной) прямозубой эвольвентной зубчатой пары. Расчет ведется для зубьев шестерни – зубчатому колесу с наименьшим числом зубьев Z1, так как шестерня изнашивается в зубчатой паре раньше – больше количество циклов нагрузки.

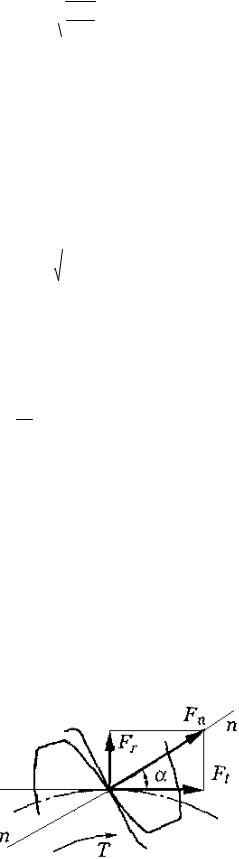

Прямозубая эвольвентная пара может выйти из строя из-за:

1. Поломки зубьев, связанных с недопустимыми напряжениями изгиба.

Рисунок 34

2. Повреждения поверхности зубьев. Все виды повреждения зубьев связанные с контактными напряжениями и трением. Самым неизбежным при долгой эксплуатации пары будет питинг-появление раковин в районе начальной окружности на боковой поверхности зубьев Z1 раковин (питинг-процесса). Поэтому после определения геометрических параметров зубчатой пары следует расчет контактных напряжений на поверхности зубьев σн и сравнение их с

23

допусками [σн] и расчет напряжений изгиба σ для определения запаса прочности при циклической нагрузке.

Для расчета контактных положений используется формула Герца.

sн = 0,418

qEпр , по которой можно определить максимальное в точке контакта –

qEпр , по которой можно определить максимальное в точке контакта –

rпр

это полюс зацепления – двух эвольвентных профилей, где q – удельная нагрузка (сила сжатия или сдавливания двух профилей на единицу ширины зубьев);

Е |

|

= |

|

2Е1×Е2 |

-приведенный модуль |

упругости шестерни Е и зубчатого колеса |

||||

|

|

|

|

|

||||||

|

|

пр |

|

|

Е1+Е2 |

1 |

||||

Z2E2. |

|

|

|

|

|

|

|

|||

|

|

1 |

= |

1 |

± |

1 |

приведенный радиус в точке касания двух тел (эвольвентных зубьев |

|||

|

rпр |

|

|

|||||||

|

|

|

r1 r2 |

|

||||||

|

|

|

|

|

|

|||||

в полюсе зацепления). В полюсе зацепления П работает одна пара зубьев и нагрузка максимальна.

Для эвольвентных прямозубых максимальное контактное напряжение

sн |

= 340 × |

|

2Ft ×Kн |

× |

U±1 |

|

£ [sн ], где |

|||

|

|

|||||||||

|

|

|

|

|

|

8×d1 U |

||||

F = |

|

2T1 |

, окружная составляющая силы нормального давления F ; |

|||||||

|

|

|||||||||

t |

|

|

|

|

|

|

|

|

|

n |

|

|

|

d1 |

|||||||

Kн |

|

– коэффициент расчетной нагрузки (учитывает прогиб валов и скорость, |

||||||||

вычисляется как производная Kнβ · Kнv). |

||||||||||

в – |

ширина зубчатых колес; |

|||||||||

d1 – |

|

диаметр начальной (делительной) окружности шестерни Z1. |

||||||||

U = Z2 передаточное число;

Z1

Знак «+» для наружного зацепления; «-» для внутреннего; Допустимое напряжение контактного давления [σн] берется для того материала пары, где оно ниже.

Расчет прочности зубьев по напряжениям изгиба

Суть расчета на допустимые напряжения изгиба заключается в том, что зуб рассматривается как защемленная консольная балка, на которую действует нормальная сила Fn приложенная к вершине зуба. Сила нормального давления Fn переносится на ось симметрии зуба и разлагается на t на окружную силу Ft и радиальную составляющую Fr. Напряжение изгиба в основании зуб σr, где

изгибающий момент максимальный s |

к |

= |

Yk ×Ft ×Kf |

£ [s |

k |

] , |

|

||||||

|

|

b×m |

|

|||

где YF– коэффициент формы зуба YF= 3,5…4; KF - коэффициент расчетной нагрузки.

Рисунок 35

24

Валы и оси

Валы и оси - важные детали любой машины или механизма, без которых не может существовать ни машина, ни механизм. Что такое вал и ось? Это детали машины или механизма на которые насаживаются вращающиеся составляющие машины или механизма, которые реально осуществляют геометрическую ось вращения.

Вал передает крутящий момент, а ось нет, т.е. вал испытывает нагрузку изгиба и кручения, а ось только изгиб. Наиболее распространены валы передач (зубчатые колеса, шкивы, звездочки, муфты)

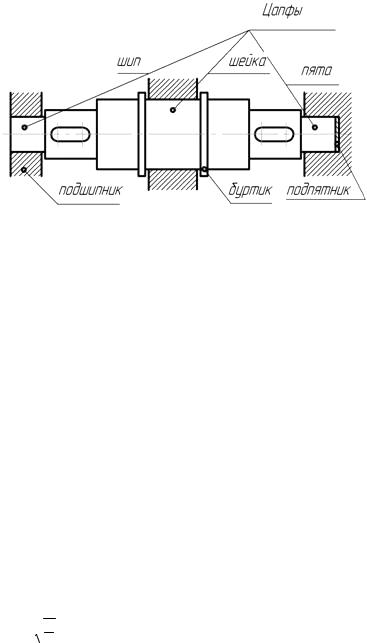

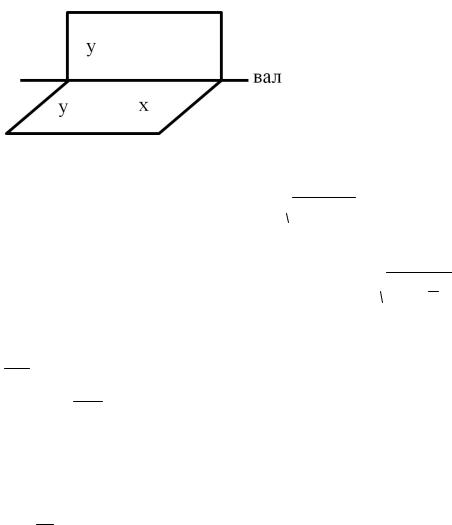

Рисунок 36

Валы передач состоят из ступеней разного диаметра. Каждая ступень это место установки каких – либо вращающихся деталей. Торцы вала обычно имеют коническое углубление (упорный центр) служащий для установки заготовки вала при обработке на станках. Вал обязательно имеет шпоночный позили ступень со шлицевыми зубьями. Торцы вала (оси) обязательно должны иметь фаски, это облегчает установку на вал сопряженных деталей. Кроме того фаска нужна в целях безопасности – уменьшается вероятность травм от острых краев. Буртик – кольцевое утолщение, служат, как и торцы ступеней для восприятия осевой нагрузки.

Основные материалы для валой и осей – углеродистые и легированные стали из-за высоких механических характеристик, способности к упрочнению и сравнительной дешевизны материала.

Предварительное определение среднего диаметра вала, необходимое для выполнения эскиза вала и последующего основного расчета производят по эмпирическим зависимостям учитывающим одновременно изгиб и кручение. Тогда диаметр вала в мм.

d = C3 Pn , где С-коэффициент пропорциональности (С=120…150); Р – мощность,

Pn , где С-коэффициент пропорциональности (С=120…150); Р – мощность,

кВт; n-частота вращения, мин.-1.

Для основного расчета валов и осей необходимо вычислять изгибающие и крутящие моменты в опасных сечениях. Причем, от каждого вида нагрузки строятся эпюры отдельно, как будто других нагрузок нет. Затем напряжения от каждой и нагрузок приводится к эквивалентному виду и по этой эквивалентной нагрузке считает эквивалентное напряжение, которое сравнивается с

25

допустимыми. Так как нагрузка вала переменная (циклическая), то допустимая нагрузка обусловлена пределом выносливости, который для каждого вала свой индивидуальный (подробней см. электронный вариант конспекта лекций составленный доц. Мартыненко В.А. в 2011 г., электронный вариант конспекта на кафедре).

Порядок приведения всех нагрузок к эквивалентной следующей. Определяем результирующий изгибающий момент. Для этого геометрически складываются все изгибающие моменты в двух взаимно-перпендикулярностях х и у. За одну плоскость принимается плоскость действия одной из сил. При отклонении сил от координатных плоскостей до 15º и можно совмещать с последними.

Рисунок 37

Сумма изгибающих моментов M н =

М2х + М2у , где Мх и Му – изгибающие

М2х + М2у , где Мх и Му – изгибающие

моменты в плоскостях х и у соответственно.

Проверку статической прочности валов ведут по номинальным приведенным напряжениям (эквивалентны напряжениям) M пр =

Мн2 + (Т2 )2 ,

Мн2 + (Т2 )2 ,

где Т – крутящий момент.

Эквивалентное (равное) напряжение от изгибающего момента Мпр

σ = МWпр , где W – момент сопротивления. Напряжение в вале при круглом

сечении σ = Мпр ≤ [σ];

0,1×d3

[σ] – допускаемое напряжение. Можно считать [σ]= σ-1 σ-1 – предел выносливости при изгибе.

σ-1≈0,43σе. Как отмечалось выше допустимым предел выносливости для каждого вала.

[σ]= σ-1 Кн , где Км - масштабный коэффициент

Кб

Кб – коэффициент концентрации напряжений.

Подшипники

Вал реально осуществляет геометрическую ось вращения вращающихся деталей. Но сам вал тоже должен на что-то оперется. Крайние цилиндрические участки вала через которые нагрузка передается на корпус фундамент называют шипами. А ступень вала, посередине, через которую нагрузка вала передается на корпус (фундамент) шейкой. Отсюда и название того на что опирается шип или шейка – подшипник. Опорный участок вала в общем виде

26

называют цапфай т.е. шипи шейка-цапфы. Иными словами подшипники части опоры вала (оси) воспринимающие нагрузки и обеспечивающие вращение вала (оси). Подшипники служат опорами для валов и вращающихся осей, они сохраняют заданное положение оси вала (оси). В подшипники всегда одна часть подвижна, другая неподвижна, т.е. части подшипника движутся относительно друг друга. В зависимости от того какое трения используется в подшипнике, они подразделяются на подшипники скольжения и подшипники качения.

Подшипники скольжения, как правило, имеют более высокую грузоподъемность чем подшипники качения при одинаковых параметрах. Это потому, что размер соприкасающихся поверхностей у подшипника скольжения больше, чем у подшипника качения.

Подшипники скольжения. При трении скольжения одна и та же точка одного тела соприкасается со следующими одна за другой точками другого тела. В этих подшипниках механическое взаимодействие тел в местах соприкосновения препятствует их относительному перемещению из-за шероховатости.

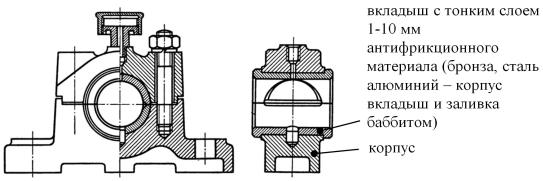

Форма рабочей поверхности подшипника скольжения – форма цапфы.

Рисунок 38

Подшипники скольжения с неразъемным корпусом и вкладышем называют глухими. Чаще всего подшипники разъемные. Это делает более простой сборку. Для уменьшения интенсивности износа подшипники должны смазываться. В подшипнике скольжения возможное трение и полужидкостное. При жидкостном трении поверхностей вала и вкладыша разделены слоем масла, толщина которого больше суммы высот шероховатостей соприкасающихся поверхностей. Это достигается гидродинамическим или гидростатическим способами. В первом случае создаются условия для образования масляного клина (частота вращения вала, вязкость масла и зазор между валом и вкладышам клиновой формы). Когда эти условия выполнены давление в клиновидном слое масла уравновешивают внешнюю погрузку и вал «всплывают», как глиссер выходит на резан, т.е. нос задирается вверх, а лодка скользит на корме. Или человек на водных лыжах, буксируемый катером, выходит из воды и скользит по ее поверхности. Во втором случае режим жидкостного трения создается давлением масла, закачиваемого специальной системой смазки в зазор между валам и вкладышем. При жидкостном трении не

27

важно каким способом он создается коэффициент трения 0,001..0,005 (внутреннее трение в смазочной жидкости). Износа теоретически нет, практически он минимален.

При полужидкостном трении в подшипнике смешанное трение-жидкостное и граничное. Граничным называют трение, при котором трущиеся поверхности тончайшей пленкой смазки, образовавшейся в результате действия молекулярных сил и химических реакций активных молекул смазки. Полужидкостное трение сопровождается износом трущихся поверхностей. В подшипниках скольжения грубых тихоходных механизмов с плохим подводом смазки используют смазки пластические: солидол, консталин, специальные металлургические, которые не теряют своих смазывающих свойств при температуре до 400º С.

Подшипники качения

В этих подшипниках трения скольжения заменено трение качения, т.е. таким при котором каждая из точек одного тела приходит в соприкосновение только с одной из точек другого тела, а точка их касания является мгновенным центром вращения. Коэффициент трения качения ниже коэффициента трения скольжения и подшипники качения не требуют обильной смазки-достаточно нескольких капель смазки.

Пример для понимания разницы между трением скольжения и трением качения

– Вы волоком тяните сами по сухому асфальту (трение скольжения; тяжело) или тот же груз катите на тачке (трения качения, несравненно легче). Коэффициент трения качения f=0,0015÷0,06 близок к коэффициенту жидкостного трения. Возможность изготовления подшипников качения в больших количествах как стандартную продукцию снижает их стоимость. Плакаты различных подшипников качения.

Недостатки подшипников качения:

1.Сравнительно большие габариты

2.Неразъемные конструкции

3.Ограниченная быстроходность из-за инерционности тел качения

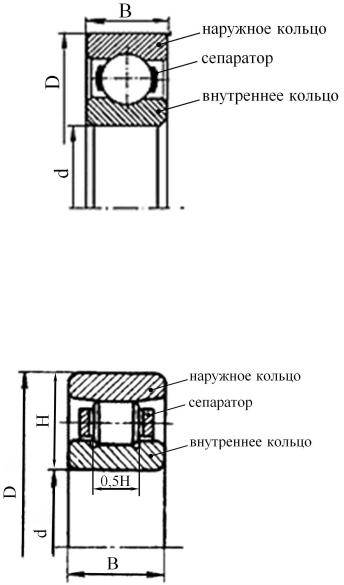

4.Низкая работоспособность при ударных нагрузках и работе в агрессивных .. Что такое подшипник качения? Это сборочная единица или узел, который совершенствовали и изготовляли по всему миру. Это наиболее совершенный узел (сборочная единица) выпуском которого занимаются узкоспециализированные предприятия выпускающие подшипники разных типов, причем каждое предприятие специализируется на выпуске подшипников определенных типов. Все подшипники, за исключением подшипников для восприятия осевой нагрузки (упорных подшипников) состоят из внутреннего кольца (чаще всего вращающего вместе с цапфой вала) и наружного кольца, которое неподвижно и связано с опорой, которая воспринимает нагрузку вращающегося вала. Между вращающемся внутренним кольцом и неподвижным наружним кольцом находятся тела качения (шарики или ролики различных видов). Чтобы равномерно распределить по окружности тела качения устанавливают сепаратор. Таким образом, подшипник качения (сборочная единица) состоит: внутреннее кольцо, наружное кольцо, тела

28

качения и сепаратор-неразъемное соединение, после разрушения которого разбирается весь подшипник.

Все подшипники в зависимости от вида тел качения подразделяются: шариковые и роликовые (существуют разновидности).

По направлению воспринимаемой нагрузки: на радиальные, упорные, радиально-упорные и упорно-радиальные. Различие между двумя последними в соотношении нагрузок радиальной и осевой.

Конструкции наиболее распространенных подшипников. Радиальные шариковые подшипники

Рисунок 39

Тип ООО это подшипники самые простые и дешевые. Допускают небольшие (до 1/4º) перекосы вала и небольшие (до 10 % от радиальной нагрузки) осевые нагрузки. Относительно невысокая грузоподъемность из-за точечного контакта.

Радиальные роликовые подшипники

Рисунок 40

Тип подшипника 2000. Подшипник такой же, но со скосами на внутреннем кольце вместо бортиков, а наружном кольце вместо скосов бортики имеют тип 32000. Оба типа подшипников позволяют смещаться валу в осевом направлении (сомоустанавливаться). Благодаря увеличенной контактной поверхности (линия контакта, вместо точки у шариковых) эти подшипники допускают значительно большую нагрузку, чем шарикоподшипники. Эти

29

подшипники имеют короткие ролики 0,5 н. Осевую нагрузку они не воспринимают.

Роликовые радиально сферические двухрядные подшипники

Рисунок 41

Имеют бочкообразные ролики катящиеся по сферической рабочей поверхности наружного кольца. Тип подшипников 3000. Работают при переносах до 30. Применяются в мощных редукторах. Осевые нагрузки допустимы, но нежелательны. Подшипник самоустанавливается при когда оси крайних подшипников вала не совпадают.

Шариковые радиально-упорные однородные подшипники.

Рисунок 42

Отличаются от радиальных тем, что на наружной кольцо имеет только один высокий борт. Второй борт низкий, что позволяет смонтировать большее количество шариков и повысит их нагрузочную способность. У этих подшипников увеличенный зазор для увеличения угла контакта α. Регулирование угла контакта производится осевым смещением колец. Эти подшипники, наряду с радиальной нагрузкой, воспринимают и осевую, величина которой определяется углом контакта α. Чем больше α, тем больше осевая нагрузка. Тип подшипника 2000.

30