- •1. Расчет механизма подъема

- •1.1. Выбор кинематической схемы

- •1.2. Определение высоты перемещения груза при полном изменении вылета стрелы

- •1.3. Выбор троса

- •1.4. Выбор крюковой подвески

- •1.5. Расчет блоков

- •1.6. Расчет барабана

- •1.7. Расчет крепления троса к барабану

- •1.8. Расчет оси барабана

- •1.9. Расчет крепления стоек барабана

- •1.10. Расчет долговечности подшипников барабана

- •1.10. Выбор гидромотора

- •1.10.1. Радиально-поршневой мотор с кулачковой шайбой

- •1.10.2. Радиально-поршневой мотор с эксцентриковым валом

- •1.10.3. Аксиально-поршневой мотор

- •1.11. Расчет тормоза

- •1.11.1. Расчет ленточного тормоза

- •1.11.2. Расчет дискового тормоза

- •1.12. Разработка и функционирование гидравлической схемы управления механизмом подъема груза

- •А) в нейтральном положении

- •Б) подъем груза на малой скорости

- •В) опускание груза на малой скорости

- •Основні розміри гідромоторів типу viking (рис. 1)

- •Основні розміри гідромотора (рис. 2)

1.5. Расчет блоков

Блоки являются составной частью полиспастов (талей) и служат для поддержания и направления тросов. Их изготавливают в основном литьем из чугуна СЧ 15, стали 25 Л (для больших нагрузок и тяжелых режимов работы). Конструкция блока показана на рис. 1.10. Она должна обеспечить свободное перемещение в них троса и исключить его защемление в ручьях.

Рис. 1.10. Блок на подшипниках качения:

1 – ось блока; 2 – каналы подвода пластичной смазки;

3 – кольцо-распределитель смазки; 4 – крышка уплотнительная; 5 – блок

При определении диаметров блоков следует исходить из того что, чем меньше диаметр блока, тем больше напряжения изгиба троса и меньше срок его службы. Диаметр блоков по дну канавки, что определяется согласно рекомендациям Регистра, (1.5.5.2) должен быть не меньше, мм

. (1.20)

. (1.20)

Диаметр блоков по центру наматываемого троса, мм

. (1.21)

. (1.21)

Профили канавок блоков определяются по Приложению 4 табл. 1.

Частота вращения блока, мин-1

, (1.22)

, (1.22)

где Vт – скорость троса на блоке, м/с,

,

(1.23)

,

(1.23)

Vпод – скорость подъема груза, м/с;

D0бл – диаметр блока по центру навивания троса, м.

Долговечность подшипника в часах

,

(1.24)

,

(1.24)

L – долговечность подшипника, L =10 млн. оборотов.

Эквивалентная нагрузка подшипника, кН

,

(1.25)

,

(1.25)

где X, Y – коэффициент радиальной и осевой нагрузки, X=1, Y=0 при Fa=0;

V – коэффициент вращения, при вращении наружного кольца подшипника V=1,2;

Fr

– радиальная сила, действующая на

подшипник

(рис.1.11);

(рис.1.11);

Fa – осевая сила, действующая на подшипник;

Kб – коэффициент безопасности, Kб =1,4;

KT – температурный коэффициент, KT =1.

Требуемая динамическая грузоподъемность подшипников, кН

. (1.26)

. (1.26)

Требуемая динамическая грузоподъемность одного подшипника, кН

. (1.27)

. (1.27)

По каталогу [6] или [7] выбираются шарикоподшипники радиальные однорядные по условию

, (1.28)

, (1.28)

где

–

паспортная (каталожная) динамическая

грузоподъемность подшипника, кН.

–

паспортная (каталожная) динамическая

грузоподъемность подшипника, кН.

Необходимо указать

характеристики выбранного подшипника:

№

– обозначение; d

– внутренний диаметр; D

– наружный диаметр; B

– ширина;

,

, – динамическая и статическая

грузоподъемности.

– динамическая и статическая

грузоподъемности.

Изгибающий момент в опасном сечении оси (рис. 1.11), кНмм

,

(1.29)

,

(1.29)

где RA – реакция в опоре А, которая определяется из уравнения равновесия сил (рис. 1.11) кН,

;

;

l1

– расстояние от опори до центра подшипника

(рис. 1.12 и рис. 1.13), мм. Можно принять

,B

– ширина подшипника., мм.

,B

– ширина подшипника., мм.

Рис. 1.11. Расчетная схема нагружения оси блоков нока стрелы

(на примере схемы запасовки тросов, показанной на рис.1.3)

Условие прочности оси блока на изгиб, МПа

,

(1.30)

,

(1.30)

где

– допускаемые напряжения изгиба, МПа,

– допускаемые напряжения изгиба, МПа,

,

,

–предел текучести

материала, МПа, Приложение 5 табл. 1;

–предел текучести

материала, МПа, Приложение 5 табл. 1;

S – запас прочности оси, S =2…4.

1.6. Расчет барабана

Барабаны предназначены для укладки троса и преобразования вращательного движения в поступательное при перемещении груза. Барабаны могут изготавливаться литыми (материал – СЧ 15 ГОСТ 1412-85, Сталь 25Л ГОСТ 977-75) или сварными (Сталь Ст3 ГОСТ 380-71).

Диаметр нарезного

барабана по дну канавки, который

определяется согласно рекомендациям

Регистра

(1.5.5.2), должен быть не меньше,

мм (рис.1.12).

мм (рис.1.12).

Рис.1.12. Профиль винтовых канавок барабанов

На практике диаметр DБ1 принимают большим, что приводит к увеличению срока службы троса

. . (1.31)

. . (1.31)

Расчетный диаметр барабана по центру наматываемого каната (рис.1.14), мм

. (1.32)

. (1.32)

Профиль канавок барабанов определяется по Приложению 6 табл. 1. Необходимо записать все выбранные характеристики барабана. В большинстве случаев используется однослойная навивка троса, что позволяет исключить контакт витков и увеличить срок его службы.

Длина троса наматываемого на барабан, м

, (1.33)

, (1.33)

где H – высота подъема груза, м;

uг – кратность грузового полиспаста.

Число рабочих шлагов (витков) нарезной части барабана

. (1.34)

. (1.34)

Общее число шлагов (витков) нарезной части барабана

, (1.35)

, (1.35)

где zз – число запасных шлагов, по правилам Регистра (1.5.5.6) принимают zз=2;

zк – число шлагов для крепления троса, по правилам Регистра (1.5.5.4) принимают zк=2.

Длина нарезной части барабана, мм

, (1.36)

, (1.36)

где p – шаг нарезки (рис.1.12), мм.

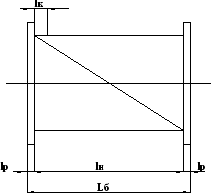

Полная длина барабана (рис.1.13), мм

, (1.37)

, (1.37)

где

lp

– ширина

реборды,

мм.

мм.

Рис.

1.13. Размеры

барабана

Толщина стенки барабана определяется из условия прочности на сжатие, мм

, (1.38)

, (1.38)

где

– допускаемое напряжение сжатия, МПа,

– допускаемое напряжение сжатия, МПа,

–для чугунных

барабанов,

–для чугунных

барабанов,

для стальных барабанов;

для стальных барабанов;

b, T – предел прочности и предел текучести материала, МПа, Приложение 5;

S – коэффициент запаса прочности материала, S =4…4,25 – для чугунных барабанов, S =1,4…1,5 – для стальных барабанов.

Исходя

из условий изготовления толщина литых

барабанов

мм.

мм.

Вращающий момент, передаваемый барабаном, кНм

, (1.39)

, (1.39)

где Dб – расчетный диаметр барабана, м.

Изгибающий момент, который испытывает барабан, кНм

, (1.40)

, (1.40)

где

Fст1

– реакция со стороны ступицы диска на

ось,

,

кН;

,

кН;

l

– расстояние между дисками барабана,

принимается ориентировочно

,

м.

,

м.

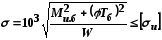

Барабан, кроме

напряжений сжатия, испытывает также

действие напряжений изгиба и кручения.

Если выполняется отношение

,

то расчет на прочность по указанным

напряжениям не проводят. Условие

прочности стенки барабана при совместном

действии напряжений изгиба и кручения

,

то расчет на прочность по указанным

напряжениям не проводят. Условие

прочности стенки барабана при совместном

действии напряжений изгиба и кручения

, (1.41)

, (1.41)

где – коэффициент приведения напряжений, =0,75;

W – экваториальный момент сопротивления стенки барабана, м3,

;

;

и

– допускаемое напряжение изгиба,

МПа.

МПа.

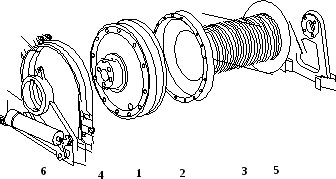

В судовых кранах, оборудованных гидравлическим приводом, наибольшее распространение получили конструкции с радиально-поршневым двигателем с кулачковой шайбой (рис. 1.14), в котором силовой поток передается непосредственно от гидромотора к барабану;

Рис. 1.14. Грузовая лебедка, оборудованная радиально-поршневым гидромотором с кулачковой шайбой: 1 – ленточный тормоз; 2 – радиально-поршневой гидромотор )у которого вращается корпус); 3 – барабан; 4 – передняя опора; 5 – задняя опора; 6 – гидроцилиндр тормоза.

Рис. 1.15. Грузовая лебедка, оборудованная радиально-поршневым гидромотором с эксцентриковым валом:

1 – радиально-поршневой гидромотор; 2 – зубчатая муфта; 3 – барабан; 4 – шкив ленточного тормоза.

с радиально-поршневым двигателем с эксцентриковым валом (рис. 1.15), в котором движение передается от гидромотора на барабан через зубчатую муфту; с аксиально-поршневым гидромотором (рис. 1.18), в котором движение передается на барабан с использованием зубчатого редуктора.

Рис. 1.16. Грузовая лебедка, оборудованная аксиально-поршневым гидромотором: 1 – аксиально-поршневой гидромотор; 2 – упругая муфта; 3 – барабан; 4 – дисковый тормоз.

Схема

консольной установки барабана, показанная

на рис. 1.16, широко применяется при

отношении длины барабана к его диаметру

,

для нее характерно существенное упрощение

конструкции.

,

для нее характерно существенное упрощение

конструкции.