- •Міністерство освіти і науки, молоді та спорту україни

- •1. Загальні положення

- •2. Класифікація, призначення, типи і маркіровка компресорів

- •2.1. Об'ємні компресори

- •2.2. Турбокомпресори ( лопатеві компресори)

- •2.3. Основні деталі і складальні одиниці

- •3. Допоміжне устаткування

- •3.1. Допоміжні системи

- •3.2. Допоміжна апаратура

- •4. Трубопроводи.

- •4.1. Сталеві труби

- •4.2. Мідні труби

- •4.3. Гнуті і штамповані деталі трубопроводів

- •5. Арматура.

- •5.1. Лінійні компоненти фірми «Danffos»

- •5.2. Арматура фреонових компресорних агрегатів, що знаходяться в експлуатації.

- •6. Опори і підвіски трубопроводів

- •6.1. Опори трубопроводів

- •6.2. Підвіски трубопроводів

- •7.Монтажні роботи

- •7.1 Вимоги до фундаментів для монтажу компресорів

- •7.1.1 Фундаменти

- •7.1.2. Кріплення устаткування до фундаментів

- •7.2 Організація робочого місця

- •7.2.1. Засоби для виставки і вивіряння устаткування на фундаменті

- •7.2.2 Передмонтажна перевірка устаткування

- •8. Монтаж приладів контролю і управління компресорним і холодильним устаткуванням

- •8.1 Робочі режими

- •8.1.1 Режим standbay.

- •8.1.2.Звичайний режим.

- •8.1.3. Меню інформації.

- •8.1.4. Блокування клавіатури.

- •8.3.Термостатування

- •8.4. Відтавання

- •8.5. Вентилятори випарника

- •8.6. Аварійні повідомлення

- •8.7. Збереження інформації

- •8.8. Допоміжні функції.

- •9. Випробування і здача в експлуатацію компресорів

- •9.1 Підготовка до пуску

- •9.2 Обкатка і наладка компресора

- •10. Експлуатація поршневих компресорів

- •11. Вимоги техніки безпеки і виробничої санітарії до оснащення машинних відділень

- •11.1 Технічний огляд систем

- •11. 2. Хладонові системи

- •11.3. Заповнення системи хладоном

- •Література

8.7. Збереження інформації

Датчик LCD15 забезпечений системою для постійного збереження інформації про максимальну і мінімальну температуру, зареєстровану в процесі функціонування. Ця система є надійною підмогою для досягнення відповідності вимогам директиви НАССР в частині, що стосується правильного зберігання харчових продуктів. Вимірювання температури відбувається за допомогою датчика Т1, який встановлюється так, щоб завжди можна було точно зміряти температуру продукту, що зберігається. Збереження даних підкоряється певним правилам, які фільтрують дані і подають їх в раціональній інтерпретації. Дійсно, реєстрація даних припиняється в ті періоди, коли холодильник знаходиться в режимі очікування і під час циклів відтавання параметром TLD під час нормального функціонування. Цим параметром задається час, протягом якого температура повинна постійно перевершувати поточне значення, перш ніж система збереже інформацію. Використання цієї функції дозволить уникнути збереження даних, які жодною мірою не відображають дійсну температуру продукту і є слідством, наприклад, відкритих дверей, що залишилися, відновлення температури після циклу відтавання і інших короткочасних дій.

Рекомендується задавати інтервал розумної тривалості TLD, наприклад, 5-15 хвилин, достатній для того, щоб покласти продукти в холодильник і з цієї миті почати новий цикл збереження, обнуливші попередні записи. З цієї миті досить буде через певні проміжки часу за допомогою меню INFO контролювати зареєстровані мінімальні і максимальні значення, щоб знати, чи зберігався продукт в умовах, відповідних критеріям правильного зберігання.

8.8. Допоміжні функції.

8.8.1 Окрім описаних вище основних функцій, контроллер LCD15 пропонує користувачу абсолютно нову функцію, яка дозволяє поліпшити роботу вашого холодильника. Дійсно, можливість вибирати параметри настройки з двох різних запрограмованих груп дозволяє в лічений час адаптувати основні параметри контроллера до вимог, що змінилися, наприклад, зміна температурних режимів (TN/BT), зміна виду продуктів (м'ясо, риба, овочі.), що зберігаються, функції економії енергії або максимальної потужності. Параметри, які перемикаються в режимі I або II, наступні: SPL, SPH, SP, HYS, DFR, FTC і IISL, IISH, IISP, IIHY, IIFT, IIDF.

9. Випробування і здача в експлуатацію компресорів

9.1 Підготовка до пуску

Після завершення монтажних робіт готують агрегати до пуску.

Підшипники заповнюють мастилом. Рівень рідкого мастила в картері визначають по ризиках на маслопокажчик або щупі. При змазуванні за допомогою змащувальних кілець нижня частина кільця повинна знаходитися нижче за рівень масла на 10—15 мм. При змазуванні розбризкуванням рівень масла в картері повинен знаходиться на висоті центру нижнього шарикопідшипника. Кількість консистентного мастила не повинна перевищувати 1/2– 1/3 об'єму камери підшипника.

Перевіряють наявність масла в картері, при необхідності зливають відстій і додають масло до необхідного рівня в масляному баку. У компресорних агрегатах масло заливають до максимальної відмітки в масляному баку для компенсації підвищеної витрати масла в процесі прироботки деталей.

Якщо агрегат має окремо встановлену змащувальну систему для примусового змазування, то відповідно до схеми перевіряють положення арматури і засувок.

Випускають повітря з маслоохолоджувачів. Якщо масло сильно охолодилося, його підігрівають до температури 25-30° С. Смазочні матеріали повинні відповідати маркам, вказаним в паспорті, або інструкції з експлуатації устаткування.

Після заповнення системи прокачують масло штатним масляним насосом, як через вкладиші підшипників, так і крім їх при максимальній подачі насоса протягом 2—3годин. Чистоту масла контролюють аналізом. Після прокачування масло повністю зливають з системи, очищають фільтри і підшипники, остаточно збирають систему і заповнюють її свіжим маслом. В процесі прокачування контролюють роботу приладів і регулюють арматуру.

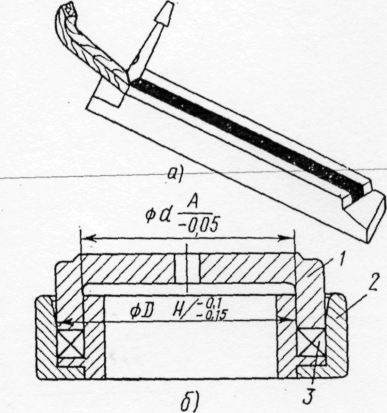

Перевіряють стан кінцевих ущільнень агрегатів, особливо правильність набивання сальникових ущільнень. Для валів, що обертаються, рекомендується набивання проводити окремими кільцями. Шнур набивання розрізають на рівні відрізки з косим розрізом, які повністю охоплюють вал. Якщо багато різнотипних агрегатів, виготовляють спеціальне пристосування для нарізки шнура (Рис. 9.1а)

Рис.9.1

Пристосування для підготовки кілець

сальникового набивання:

1 – нажимна букса, 2 – пристосування

3 – кільце

Перед установкою на машину кільця заздалегідь обжимають в пристосуванні (Рис.9.1, б). Для цього кільця 3 встановлюють в пристосування 2 із зсувом розрізів приблизно на кут 90°. Комплект кілець стискають прижимною буксою 1, потім гайки букси відпускають.

Іноді сальникове ущільнення виконують у вигляді заздалегідь зшитого пакету сальникових кілець.

Перед пуском машини подають воду на кінцеві ущільнення для охолоджування підшипників, холодильників і інших вузлів. Необхідний тиск на підводі рідини встановлюють вентилями. Перевіряють наявність контрольно-вимірювальних приладів. Краники вакуумметрів перед пуском перекривають. Прилади без паспорта або клейма Держповірки до установки не допускаються. Уважно оглядають агрегат, прибирають сторонні предмети, перевіряють надійність кріплення щитка огорожі сполучної муфти. Електродвигун готують до пуску згідно інструкції заводу-виготівника. Перед першим пуском або після тривалої стоянки поштовхом перевіряють напрям його обертання.

Якщо в агрегатах навантаження від ротора не передається на електродвигун, напрям обертання перевіряють при роз`єднаних напівмуфтах. Електродвигуни з роз`єднаною муфтою перед пуском агрегату обкатують протягом 2 ч. Напівмуфту надійно фіксують на валу електродвигуна. При обкатці постійно контролюють стан двигуна і його підшипників. Температура підшипників після обкатки повинна бути не вище за 65° С.

Сполучають напівмуфти тільки при розібраній схемі живлення приводного електродвигуна. Якщо вали агрегату і двигуна сполучені жорсткою муфтою, напівмуфти в цьому випадку не роз'єднують.

Перевіряють працездатність засувок і арматури на трубопроводах і спрацьовування захисних пристроїв (уручну), якщо вони передбачені в агрегаті.

Насоси перед пуском заповнюють рідиною. Відцентрові насоси пускають, як правило, при закритій напірній засувці. За наявності зворотного клапана і якщо енергосистема дозволяє пускати насос при повному навантаженні, можливий пуск насоса при відкритій напорній засувці. Осьові, діагональні і погружні насоси пускають в роботу при відкритій напорній засувці.

Перед пуском слід переконатися в плавності і легкості обертання ротора.

Результати перевірок і вимірів, виконаних в передпусковий період, заносять у відповідну технічну документацію, необхідну для здачі агрегату в експлуатацію. Об'єм документації визначається типом і призначенням агрегату.

При повторних пусках число підготовчих операцій може бути скорочено.