- •Введение

- •История предприятия и его структура Кулиндоровский комбинат хлебопродуктов

- •Мука пшеничная "Богумила"

- •Структура Энергослужбы

- •Структура службы киПиА, цели и задачи службы

- •Организация ремонтов и обслуживания средств автоматизации

- •Основные виды монтажних и демонтажних работ что исплняеться слесарем киПиА

- •Технологический процесс комбикормового завода, краткая характеристика аппаратурного оформления.

- •Краткое описание асу тп производства комбикормов

- •Описание приборов используеміх в системе асу тп комбікормового производства

- •Система управления Линиями дозирования Комбикормового завода

- •Материалы по охране труда и техники безопасности на Кулиндоровском Комбинате Хлебопродуктов

- •Вывод о результатах прохождения практики

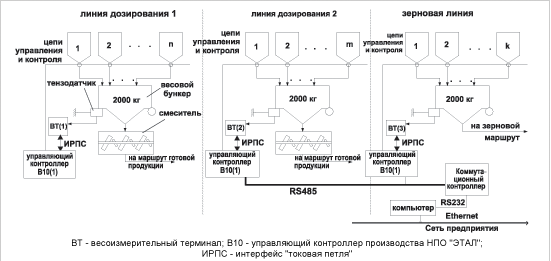

Система управления Линиями дозирования Комбикормового завода

Большинство действующих комбикормовых производств Украины оснащены системами автоматизированного контроля и управления устаревших типов. Это существенно ограничивает возможности производства современных комбикормов, снижает производительность и гибкость, не позволяет вести полный учет сырья и готовой продукции, обуславливает значительную зависимость качества комбикорма от человеческого фактора.

Таким образом, на многих предприятиях комбикормовой промышленности сложилась ситуация - имеется технологическое оборудование, ресурс которого еще не полностью исчерпан, а организовать на нем полноценное производство весьма затруднительно.

С другой стороны успехи в развитии микроэлектроники, резкое удешевление микроконтроллерной и компьютерной техники, совершенствование технологий создания программных систем позволяют утверждать: создание полноценной современной системы управления комбикормовым

производством является обычной технической задачей, не требующей больших материальных затрат. Причем, основную трудоемкость (80%) составляет разработка программного обеспечения.

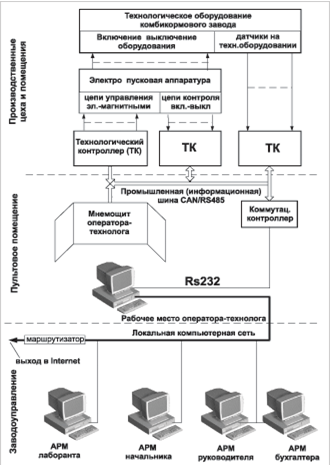

Структура

современных микроконтроллерных систем

чрезвычайно проста: все имеющиеся на

производстве и дополнительно установленные

датчики подключаются ко входам

контроллеров. Также ко входам подключаются

и блок-контакты электромагнитных

пускателей.

Выходы контроллеров используются для управления электромагнитными пускателями и имеющимися исполнительными механизмами для привода задвижек, управления заслонками и т.п. Контроллеры соединяются между собой информационной шиной и подключаются к компьютеру оператора-технолога, который, в свою очередь, включен в компьютерную сеть предприятия. С точки зрения эксплуатации такая структура проста, удобна в обслуживании, понятна техническому персоналу. Пример такой структурной схемы приведен на рис. 1. Управление процессами производства осуществляется с компьютера оператора-технолога.

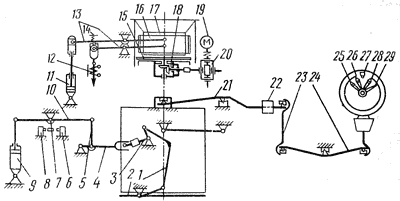

Рис. 3 Структурная схема системы автоматизированного управления комбикормовым производством

Другой отличительной особенностью является использование открытой, наращиваемой архитектуры системы управления и открытого, перенастраиваемого пользователем (без участия программиста) программного обеспечения. Такое решение обеспечивает простоту обслуживания и изменения настроек программ, возможность развития системы управления без участия фирмы-разработчика.

Набор функций программного обеспечения предусматривает учет и протоколирование взвешиваний при приемке сырья, его перемещениях и размещении в силосах, дозирование, дробление, подачу (при необходимости) жидких компонентов, учет отпуска готовой продукции.

Одной из насущных проблем комбикормовых предприятий является обеспечение требуемой точности дозирования компонентов.

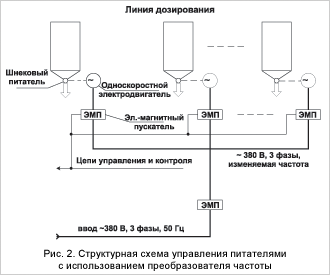

Системы

дозирования на комбикормовых заводах

традиционно оснащались

двухскоростными двигателями привода шнековых питателей. Дозирование с

двухскоростными питателями имеет ряд недостатков. В силу того, что обе скорости фиксированы, для некоторых компонентов низкая скорость питателя может оказаться завышенной, что приводит к большим ошибкам дозирования. Для компонентов с хорошей сыпучестью, низкая скорость может оказаться заниженной и снижать производительность линии в целом.

При последующих модернизациях и ремонтах двухскоростные двигатели зачастую менялись на односкоростные. Это принципиально не позволяет достичь необходимой точности дозирования, особенно при малых дозах и на слеживающихся продуктах. Применение достаточно изощренных алгоритмов адаптации к свойствам питателей и дозируемых продуктов весьма трудоемко для разработчиков систем управления и не дает кардинального повышения точности дозирования.

рис. 4 структурная схема управления питателями.

Использование частотного управления электроприводом шнеков питателей позволяет:

- повысить точность дозирования;

-

уменьшить количество пускорегулирующей

аппаратуры (по сравнению с решением на

двухскоростных электроприводах);

- оптимизировать скорость шнека питателя индивидуально для каждого компонента;

-

повысить в целом производительность

линии дозирования компонентов;

- уменьшить расход электроэнергии.

По стоимостным показателям установка частотного преобразователя и односкоростных электроприводов значительно лучше, чем применение двухскоростных питателей и комплекта необходимой пускорегулирующей аппаратуры.

Сочетание частотного управления с контроллерной (компьютеризованной) системой управления позволяет:

- принять на рабочем месте оператора-технолога рецепт комбикорма по компьютерной сети предприятия и обеспечить запуск процесса производства комбикорма (заметим, что рецепт может быть принят по телефонной линии или через Internet от организации, специализирующейся на расчетах рецептов комбикормов);

- определить порядок набора компонентов, определить оптимальные режимы питателей по каждому компоненту;

- определить массу каждого замеса;

- задать время и количество смешиваемых порций, вести протокол формирования каждого замеса;

- сформировать общий отчет по партии произведенного комбикорма;

- сформировать отчет по остаткам продуктов в питающих бункерах и т.п.

По внедрению систем управления для предприятий хранения и переработки зерна, можно утверждать, что нет одинаковых производств. Даже предприятия, построенные по типовым проектам, отличаются друг от друга, а неизбежные модернизации технологии, оборудования усугубляют эти отличия. Поэтому для каждого предприятия по производству комбикормов необходимо находить свое, оптимальное решение с учетом местных условий, финансовых возможностей, перспектив и реалий.

Микропроцессорная

система управления линиями дозирования

на Кулиндоровском КХП установлена

взамен системы управления, которая была

выполнена на ЭВМ СМ 1800.

Рис 5. Структурная система управления линиями дозирования на комбикормовом заводе

Основные функции системы управления:

- ввод рецепта (ручной), ведение базы рецептов, выбор и запуск рецепта;

- передача заданий по сети на контроллеры типа В10;

- выполнение заданных режимов дозирования с адаптацией к питателям и свойствам компонентов;

- управление оборудованием, контроль за состоянием оборудования;

- формирование отчетов;

- ведение архивов;

- передача статистических данных в сеть предприятия.

Представленная система в целом достаточно успешно (не считая проблем, связанных с установкой тензодатчиков в тягу) функционирует с 2000г.

Система управления линией дозирования и смешивания комбикормов была внедрена на комбикормовом заводе комбината хлебопродуктов в 2000г. взамен морально и физически устаревшей системы, построенной на базе ЭВМ СМ 1800.

При

этом вместо системного блока СМ1800 был

применен персональный компьютер и

процессорная плата контроллера “OCTAGON

SYSTEMS 386SX, 25 MHZ AT”, встроенная в блок УСО

прежней системы и подключенная с ПК по

интерфейсу RS232. Благодаря такой компоновке

системы процесс внедрения занял считанные

дни. На рис. 3 представлена структура

системы управления линией дозирования

и смешивания комбикормов.

Линия дозирования – смешивания

Эту линию считают одной из самых основных, на которой формируется качество комбикорма. Это утверждение справедливо при следующих условиях:

компоненты поступают в наддозаторные бункеры раздельно, не смешанные с другими; качество их по основным показателям достоверно соответствует данным сопроводительных документов либо установлено анализами в производственно-технологической лаборатории (ПТЛ) предприятия; в исходном сырье нет токсичных и других вредных веществ свыше ПДК, установленных соответствующими нормативными документами; в наддозаторных бункерах имеются все компоненты, включенные в состав рецепта.

Линия дозирования - смешивания должна обеспечить выполнение двух основных операций:

- точное дозирование всех включенных в рецепт компонентов с отклонениями, не выходящими за рамки технической возможности применяемых средств дозирования и установленными правилами;

- смешивание сдозированных компонентов до получения однородной смеси комбикорма, в котором равномерно распределены все исходные кормовые компоненты, включая соль и биологически активные добавки.

Для дозирования можно применять объемные и весовые дозаторы. К объемным дозаторам относятся барабанные, шнековые, тарельчатые, вибрационные, аэрационные, комбинированные и другие устройства, предназначенные для отмеривания объемов сыпучего материала.

Объемное дозирование - непрерывное. Параллельно дозируют все компоненты одновременно. Объемные дозаторы обеспечивают в обычных условиях работы сравнительно низкую точность дозирования (±3%) со значительными отклонениями от среднего. Следует считать, что объемное дозирование с указанной точностью не соответствует современным т

ребованиям зоотехнической науки и его следует заменить на весовое или объемно-весовое, обеспечивающее точность в пределах 1%.

Весовое дозирование, получившее распространение в производстве комбикормов, можно построить, применяя однокомпонентные либо многокомпонентные весы. В обоих случаях это дозирование имеет

дискретный

характер, т.е. основано на формировании

определенной дозы (порции), которая

соответствует вместимости смесителя.

Точность отмеривания заданной массы

на однокомпонентных дозаторах

±1,5...2,0%. При сбоях в одном из дозаторов

все остальные будут находиться в

состоянии “ожидания”, но соотношение

между компонентами нарушено не будет.

Для организации дозирования многих компонентов выстраивают батарею однокомпонентных весовых дозаторов грузоподъемностью от 2,5 до 100 кг. К недостаткам использования однокомпонентных весовых дозаторов относят громоздкость батареи и необходимость перенастройки весов при смене рецептуры.

Наиболее современным решением считают применение многокомпонентных весовых дозаторов типа ДК. Точность дозирования заданной массы не более ±0,5% шкалы.

Дозаторы должны работать автоматически по программе, выбитой на перфокарте. Известны случаи задания массы системой штекеров, тумблеров и т.д. Из-за недостаточной точности многокомпонентных весовых дозаторов устанавливают комплексы из двух-трех дозаторов различной грузоподъемности, а также составляют различного рода предварительные смеси.

В линии дозирования и смешивания непосредственно за устройствами дозирования размещают смесители. При объемном дозировании, выполняемом непрерывно, устанавливают смесители непрерывного действия. При использовании многокомпонентных или однокомпонентных весовых дозаторов применяют смесители порционного действия.

Надвесовые бункера должны иметь правильно спроектированные выпускные конуса и выпускные устройства:

шнековые, роторные, виброднища, вибропобудители или иного типа, которые обеспечивают беспрепятственный выпуск всех компонентов, включая трудносыпучие.

Шнековые выпускные устройства-питатели чаще всего оборудуют двухскоростными электродвигателями для работы в двух режимах: “основная сыпь” и “досыпка”.

При подготовке батарей объемных дозаторов к выпуску продукции по задаваемому рецепту рассчитывают производительность каждого дозатора. При этом степень заполнения смесителей должна поддерживаться оптимальной: для барабанных 0,3...0,35, горизонтальных одно- и двухвальных 0,4...0,6, вертикально-шнековых - 0,8...0.9.

Для

оценки эффективности смешивания

пользуются коэффициентом вариации при

среднем значении концентрации контрольного

компонента в отобранных пробах.

В технике для приготовления рассыпных комбикормов в животноводческих хозяйствах и на межхозяйственных комбикормовых предприятиях. Сущность изобретения: цех имеет линии приема исходного сырья с наддозаторными бункерами микро - и макрокомпонентов, причем последние установлены попарно, весового дозирования, измельчения, смешивания, накопления и выдачи готового продукта.

Линия дозирования представляет собой установленные над сборным шнековым транспортером электромеханические порционные дозаторы макро - и микрокомпонентов, выполненные в виде расфасовочных автоматов. Каждый дозатор настроен на выдачу доз определенной фиксированной массы. Число доз каждого компонента задают в соответствии с приготавливаемым рецептом комбикорма. Над дозаторами макрокомпонентов расположено по два бункера исходного сырья. Изобретение позволяет снизить металлоемкость, упростить систему управления и повысить надежность работы линии дозирования компонентов, улучшить компоновку оборудования цеха. 1 ил.

Изобретение относится к технике для приготовления рассыпных комбикормов в животноводческих хозяйствах и на межхозяйственных комбикормовых предприятиях.

Известен цех для приготовления комбикормов, имеющий линии приема исходных компонентов, весового дозирования, измельчения, смешивания, накопления и выдачи готовой продукции.

Наиболее близким к предлагаемому является цех для приготовления комбикормов, включающий технологические линии приема исходного сырья

с наддозаторными бункерами, весового дозирования макро- и микрокомпонентов со сборным транспортером, измельчения, смешивания, накопления и выдачи готового продукта.

Применяемые в линии дозирования этих цехов многокомпонентные весовые дозаторы металлоемки, имеют сложную микропроцессорную систему управления, не всегда надежны в эксплуатации. При вводе отдельных микрокомпонентов в малых дозах (менее 0,25%) возрастает погрешность дозирования.

Заявляемое техническое устройство направлено на решение задачи снижения металлоемкости, упрощения системы управления и повышения

надежности работы линии дозирования компонентов комбикормов, обеспечения точного дозирования при вводе микрокомпонентов в количестве до 0,1% а также улучшения компоновки оборудования цеха.

Это

достигается тем, что в цехе приготовления

комбикормов, включающем линии приема

исходного сырья с наддозаторными

бункерами, весового дозирования со

сборным транспортером, измельчения,

смешивания, накопления и выдачи готового

продукта, линия дозирования, представляет

собой установленные над транспортером

электромеханические порционные дозаторы

макро- и микрокомпонентов, выполненные

в виде расфасовочных автоматов с

задаваемым числом и фиксированной

массой доз, а над каждым дозатором

макрокомпонентов расположено по два

бункера.

Линия приема исходного сырья цеха включает завальную яму, норию, отделитель крупных посторонних предметов, магнитную колонку, распределительный конвейер, двухручьевые переходники, попарно установленные для повышения компактности линии наддозаторные бункера макрокомпонентов, а также наддозаторные бункера микрокомпонентов. Бункера оснащены шнековыми питателями соответственно.

Линия дозирования представляет собой установленные над сборным шнековым транспортером электромеханические порционные дозаторы соответственно макро- и микрокомпонентов, выполненные в виде расфасовочных автоматов с задаваемым числом доз и фиксированной их массой и управляемые системой автоматического управления релейного действия (САРД).

Каждый дозатор служит для последовательного дозирования макрокомпонентов из двух бункеров. Количество бункеров, а также

дозаторов зависит от общего числа компонентов комбикорма и производительности цеха. Линия измельчения включает норию, просеивающую машину, дробилку и выгрузной шнек, линия смешивания вертикальный смеситель с выгрузной горловиной, линия накопления и

выдачи готового продукта норию, распределительный конвейер и бункера готового комбикорма.

Работает цех в порционном циклическом режиме следующим образом.

Исходные макрокомпоненты комбикорма зерновые, белковые (отруби, жмых, шрот и др.) последовательно выгружают в завальную яму, откуда они норией и

конвейером через переходники подаются в соответствующие бункера, проходя при этом очистку от посторонних включений в отделителе и

магнитной

колонке. Микрокомпоненты премиксы,

минеральные, лечебные и другие добавки

загружают в бункера. Дозаторы работают

в режиме расфасовочных автоматов и

настроены на выдачу доз определенной

фиксированной массы, например 5 или 10

кг (дозаторы) и 1 кг (дозаторы ). Число доз

каждого компонента задают в соответствии

с приготавливаемым рецептом комбикорма

и общей массой одной порции компонентов.

При массе порции, равной, например, 1000

кг, и выдаче одной дозы одного из

микрокомпонентов обеспечивается точное

дозирование последнего при его вводе

в комбикорм в количестве 0,1%.

Далее включают питатели, которые подают компоненты из бункеров в дозаторы соответственно. По достижении фиксированных масс доз дозаторы поочередно отпускают последние в сборный транспортер вплоть до набора всей порции, после чего питатели выключаются.

Отдозированная порция компонентов транспортером и норией подается на просеивающую машину, где разделяется на фракции: крупная поступает в дробилку, измельчается и выводится в шнек, куда, минуя дробилку, поступает и мелкая фракция. В смесителе все компоненты порции окончательно смешиваются, после чего через выгрузную горловину поступают в норию, конвейер и бункера для накопления и выдачи готового комбикорма. В зависимости от требуемого объема комбикорма цикл его приготовления повторяют необходимое число раз.

Наряду с измельчителями, дробилками, запарниками, сушилками, грануляторами и другими машинами для выполнения основных технологических операций в комплект технологического оборудования отделений, кормоцехов и комбикормовых заводов входит большая группа вспомогательного оборудования, которое используют для объединения отдельных машин в технологические линии, равномерной загрузки машин, смешивания, транспортировки, выгрузки и хранения кормов. К числу

вспомогательных машин и оборудования относят питатели, дозаторы, смесители, бункера-накопители, транспортирующие устройства и др.

Дозаторы служат для дозирования по массе и объёму компонентов кормов и кормовых смесей. Процесс дозирования может быть непрерывным (приготовление смесей из сухих сыпучих кормов) и порционным (приготовление смесей из самых разнообразных кормов).

Непрерывное дозирование обеспечивает ленточные, шнековые, весовые автоматические, барабанные и тарельчатые дозаторы (см. схему).

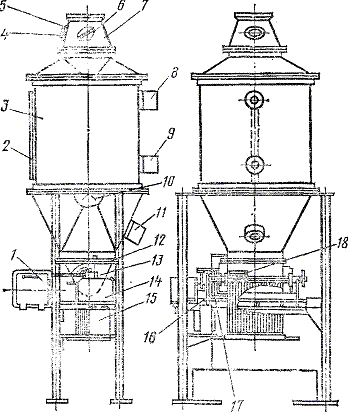

Рис 6. Дозатор комбикормов Дк-10:

1,

14 – исполнительные механизмы; 2, 4 –

смотровые окна; 3 – бункер; 5 – люк; 6 –

сетка; 7 – приёмная горловина; 8, 9, 11 –

датчики уровня; 10 – разгрузитель; 12 –

шкала; 13 – щелевое дозирующее устройство;

15 – электромагнит; 16 – дозирующая заслонка; 17 – рабочая заслонка; 18 – прутковая ворошилка

Порционные дозаторы объёмного дозирования имеют тарировочные ёмкости. Для дозирования по массе применяют обычные весы или весы-дозаторы. Дозаторы должны обеспечивать необходимую точность дозирования. Погрешность дозирования по массе при наибольшей нагрузке на весовые аппараты допускается 2%, а для объёмных дозаторов 0,1...1,5% в зависимости от содержания ингредиентов в общей массе кормовой смеси. При дозировании травяной муки отклонения не должны превышать 0,5%.

Бункер-дозатор БДК-ф-70-20 используют для дозирования стебельчатых кормов в поточных линиях кормоцехов. Он состоит из ёмкости с подающим и выгрузным транспортёрами с дозирующим устройством. Вместимость бункера 20 м3, диапазон дозирования от 5 до 20 т/ч.

Шнековый дозатор ДС-15 и барабанный дозатор ДП-1 служат для дозирования корнеплодов и зелёных кормов.

Тарельчатые

дозаторы ДТ, ДТК, МТД-3А и другие применяют

в линиях концентрированных кормов для

дозирования соли, мела, обогатительных

смесей. Они состоят из бункера, выпускной

трубы, ворошилки, тарельчатого диска,

ножа сбрасывателя и механизма

регулирования. Корм поступает сначала

в бункер, а из него на тарельчатый диск,

с которого равномерно сбрасывается в

выпускной лоток.. Производительность

тарельчатых дозаторов от 30 до 750 кг/ч.

Дозатор комбикормов ДК-10 представляет собой бункер 3 (см. схему) вместимостью 0,5 м3. В средней части бункер цилиндрический, а в нижней и верхней – в виде усечённого конуса. В каждой части бункера установлены датчики уровня 8, 9, 11, а вверху и в середине имеются смотровые окна 2 и 4. В загрузочной горловине 7 установлена сетка 6 для улавливания посторонних примесей. Дозирующая часть находится в нижней части бункера. Производительность при дозировании комбикорма – до 10 т/ч.

Для дозирования и внесения воды, химических растворов и жидких кормовых добавок в кормоприготовлении применяют дозаторы-мерники, объёмные счётчики, дозировочные насосы, которые оборудуют распылителями, и другие приспособления.

Дозатор работает достаточно просто. В верхний бункер заполняется сыпучим продукт, привод вращает шнек, который перемещает продукт к патрубку фасовки.

Продукт высыпается в упаковку, и дело сделано! Но эта кажущаяся простота имеет один недостаток – трудно отмерить точное количество продукта, как говорится, в граммах.

Описываемая ниже система управления шнековым дозатором лишена всех этих недостатков, плюс, имеет дополнительные потребительские характеристики, такие как:

− автоматическая калибровка и перенастройка дозатора в зависимости от наименования и количества фасуемого продукта;

− автоматизация фасовки (дозатор начинает работать от датчика присутствия тары);

− автоматизированный учёт фасованного продукта в количествах упаковок и килограммах, с сохранением данной информации в базе данных;

− возможность

подключения системы к программам

управления предприятием и др.;

− удаленный мониторинг цеха фасовки через ethernet предприятия и интернет;

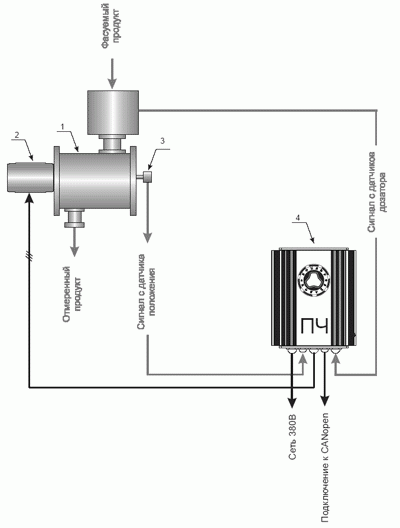

Рис.7 Система управления дозатором

Система управления дозатором показана на рис. 7 и состоит из:

1 – шнековый дозатор;

2 – асинхронный электропривод дозатора;

3 – датчик положения шнека;

4 – преобразователь частоты фирмы «Конвир».

Преобразователь

частоты (ПЧ) оснащен блоком сопряжения

со стандартным импульсным датчиком

положения и блоком ввода-вывода дискретных

сигналов.

Программное обеспечение, записанное в ПЧ, позволяет осуществлять точное дозирование сыпучего продукта в тару благодаря системе регулирования положения шнека и сопряжения с различными дискретными датчиками дозатора. Скорость фасовки также может быть различной, в зависимости от рода фасуемого продукта.

ПЧ имеет модуль сопряжения со стандартным промышленным интерфейсом CanOpen. Необходимое количество дозаторов цеха объединено в сеть iCAN TM и подключено к микропроцессорному контроллеру управления (МКУ).

МКУ (2) осуществляет автоматическую калибровку и перенастройку всех дозаторов цеха, считывает необходимую информацию со всех ПЧ дозаторов (1) и производит автоматизированный учёт фасованного продукта. К МКУ подключена TFT-дисплей с touch-панелью (4) для индикации и настройки всей системы по технологии iCAN (3). МКУ позволяет подключать всю систему через стандартный сетевой интерфейс (либо через беспроводную сеть WI-FI) к любым программам управления предприятия и осуществлять удаленный мониторинг цеха фасовки через интернет.

Программа, записанная в МКУ, позволяет производить оперативный контроль за работой всех дозаторов, имеет индикацию аварийных режимов и неисправностей дозатора, а также производит перенастройку работы дозаторов в зависимости от количества и вида фасуемой продукции.

Электрическая схема дозатора построена таким образом, что с помощью тахогенератора обеспечивается автоматическое регулирование величины, пропорциональной произведению скорости ленты конвейера на массу, материала на ленте, т. е. производительности дозатора.

Принципиальная электрическая схема системы управления дозатора непрерывного действия с динамометрическим датчиком предусматривает возможность автоматического регулирования производительности дозатора, путем определения произведения массы материала, находящегося на ленте в данный момент, на ее скорость.

Материал поступает из бункера через течку на ленту весового конвейера маятникового типа, одна опора которого представляет собой динамометрическое кольцо со встроенным индуктивным датчиком дифференциально-трансформаторного типа ДВ.

Деформация кольца, пропорциональная массе материала, находящегося на ленте, преобразуется через рычажную передачу в движение сердечника индуктивного датчика.

Для

того чтобы можно было производить грубую

настройку дозатора на заданную

производительность на холостом ходу

при резком изменении задания, дозатор

снабжен кулачковой муфтой с управлением

от электромагнита.

При отключении муфты барабан конвейера отключается от вариатора и при изменении задания вариатор становится в положение, обеспечивающее (грубо) необходимую производительность (при этом на ленте конвейера должен находиться номинальный слой материала). При таком режиме работы резко уменьшается переходная погрешность дозирования, вызванная изменением задания.

Чтобы ограничить ход регулировочного винта вариатора и тем самым избежать его поломки при неисправной работе схемы, кулачки, сидящие на оси стрелки указателя скорости, воздействуют в крайних положениях на микровыключатель. Нормально замкнутый контакт этого выключателя должен разрывать цепь катушки пускателя приводного двигателя.

Автоматический дозатор ДК-20 (ВАД-20-366). Предназначен для автоматического дозирования комбикормов и их компонентов. В дозаторе использован принцип автоматического уравновешивания силы тяжести дозируемого компонента при помощи квадранта циферблатного указателя. Управление работой дозатора электропневматическое, дистанционное, с установкой величины порции на циферблатном указателе.

Тарельчатый питатель дозатора состоит из загрузочной воронки 17, кольцевой заслонки 16 и вращающейся тарели 15, привод которой — от электродвигателя 19 через червячный 20 и конический 18 редукторы (рис. 1).

Рис. 8. Кинематическая схема дозатора ДК-20:

1, 5, 23 — тяги; 2 —

днище; 3, 4, 24 — рычаги; в, 8 — конечные

выключатели; 7 — упор; 9, 11 — пневмоцилиндры;

10 — качающийся рычаг; 12 — электромагнит;

13 — шарнирные рычаги; 14 — винтовой упор;

15 — тарель; 16 — заслонка; 17 - загрузочная

воронка; 18— конический редуктор; 19 —

электродвигатель; 20 — червячный редуктор;

21 — грузоприемный рычаг; 22 — тарная

гиря; 25 — стрелка с БКВ предварительной

дозы; 26 — стрелка с БКВ точной дозы; 27 -

микропереключатель; 28 — стрелка с БКВ

нуля; 29 — стрелка-указатель текущего

значения массы компонента

компонент сбрасывается с вращающейся тарели 15 под действием центробежной силы через щель между тарелью и заслонкой 16 в грузоприемное устройство. Для регулирования количества подаваемого компонента заслонку питателя можно поднимать и опускать при помощи шарнирных рычагов 13. Заслонку поднимают при помощи пневмоцилиндра 11 и электромагнита 12, а опускается она под действием собственной силы тяжести. Величину щели во время режима досыпки регулируют при помощи винтового упора 14. Под выпускной горловиной питателя расположено грузоприемное устройство, представляющее собой цилиндрический бункер с открывающимся днищем. В закрытом положении днище 2 удерживается массивным рычагом 3, связанным с днищем тягой 1. Открывается днище от пневмоцнлиндра 9 через качающийся рычаг 10 и тягу 5 рычагом 4, нажимающим на ролик рычага 3. Грузоприемное устройство подвешено на призмах левого плеча грузоприемного рычага 21. На его правом плече установлена тарная передвижная гиря 22 и подвешена промежуточная тяга 23, связанная с передаточным рычагом 24, правое плечо которого воздействует на опорную призму циферблатного указателя.

Циферблатный указатель снабжен стрелкой-указателем 29, показывающей массу компонента, находящегося в грузоприемном устройстве, и тремя стрелками с БКВ:

точной дозы — 26, предварительной дозы — 25 и нуля — 28. Для предохранения дозатора от перегрузки на циферблатном указателе смонтирован микропереключатель 27.

В дозаторе предусмотрена блокировка. При открытии днища грузоприемного устройства упор 7, расположенный на качающемся рычаге 10, нажимает на конечный выключатель 6, блокирующий включение питателя при открытом днище. При закрытии днища упор 7, воздействуя на конечный выключатель 8, обеспечивает начало нового никла дозирования. Величину порции задают вручную, устанавливая задающие стрелки 25 и 26 с БКВ на соответствующие деления шкалы циферблатного указателя.

Работа дозатора происходит в такой последовательности. При нажатии кнопки «Пуск» включается питатель и пневмоцилиндр 11, под действием которого заслонка 16 поднимается в верхнее положение, компонент

начинает

поступать в грузоприемное устройство.

По мере наполнения грузоприемное

устройство опускается вниз и через

рычажную систему приводит в движение

стрелку-указатель 29. При достижении ею

отметки предварительной дозы срабатывает

БКВ, по сигналу которого действие

пневмоцилиндра 11, удерживающего

посредством рычагов 13 заслонку 16 в

верхнем положении, прекращается. Заслонка

опускается, но удерживается в приподнятом

положении электромагнитом 12. Начинается

процесс досыпки. При достижении

стрелкой-указателем 29 отметки точной

дозы прекращается работа питателя,

электромагнит 12 отключается и заслонка

16 под действием силы тяжести опускается

на тарель питателя. Подача компонента

в грузоприемное устройство прекращается.

После этого срабатывает пневмоцилиндр 9, днище грузоприемного устройства открывается и происходит выпуск порции. После опорожнения грузоприемного устройства днище 2 под действием массы рычага 3 закрывается. Все механизмы дозатора приходят в исходное положение, и цикл повторяется. Точность взвешивания регулируют, перемещая задающие стрелки циферблатного указателя.