- •Раздел I холодильные машины

- •Глава 1. Принципы искусственного охлаждения

- •Глава 2. Холодильные агенты

- •Глава 3. Схемы и циклы

- •Глава 4. Рабочий процесс

- •Глава 5. Схемы и циклы

- •Глава 6. Тепловой расчет

- •Глава 7. Компрессоры

- •Глава 8. Теплообменные аппараты

- •Глава 9. Вспомогательные аппараты

- •Глава 10. Регулирование

- •Глава 11. Холодильные агрегаты

Глава 9. Вспомогательные аппараты

И АРМАТУРА

К вспомогательным аппаратам относят маслоотделитили и маслособиратели, ресиверы, переохладители и теплообменники, отделители жидкости и промежуточные сосуды, фильтры и осушители, воздухоотделители, а также насосы, вентиляторы и устройства для охлажденяи рециркулирующей (оборотной) воды, а к арматуре — вентили, задвижки и клапаны.

Все вспомогательные устройства создают благоприятные условия для длительной и бесперебойной эксплуатации установки, а также способствуют повышению экономичности работы,

ВСПОМОГАТЕЛЬНЫЕ АППАРАТЫ

Маслоотделители

Маслоотделители устанавливают на нагнетательном трубопроводе между компрессором и конденсатором установки с холодильным агентом, ограниченно растворяющимся в масле (например, аммиак и до некоторой степени хладоны). Они предназначены для отделения масла, увлекаемого парами холодильного агента из компрессора, чтобы не допустить попадания его в больших количествах и теплообмснные аппараты (конденсатор и испаритель).

Из компрессора масло уносится в виде мелких капель либо в парообразном состоянии, так как при температурах 80—150° С оно частично испаряется (3—30%). "В маслоотделителях отделение масла происходит под действием резкого изменения направления движения и разности между плотностями масла и пара,

Для изменения направления движения пара в аппарате устанавливают перегородку (рис. , а) или определенным образом располагают патрубки. В этом случае маслоотделители улавливают только 40—60% масла, унесенного из компрессора, так как пары масла и его очень мелкие капли такой аппарат не улавливает.

В циклонный маслоотделитель (рис. , б) пар поступает по патрубку 1 и попадает на направляющие лопатки 4, где приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз пленку. При выходе со спирали пар резко изменяет направление и по патрубку 2 уходит из маслоотделителя. Перегородка 5 защищает отделившееся масло от струи пара.

Рис. . Маслоотделители:

а — с перегородкой; б —циклонный; в —с водяным охлаждением; г —с промывкой паров в жидком аммиаке; 1 — патрубок для входа пара; 2 — патрубок для выхода пара в конденсатор; 3 — перегородка; 4 — направляющие лопатки; 5 — перегородка, защищающая от струи пара; 6— насадка; 7 —водяной змеевик; 8 — уровнедержатель; 9 —переливная труба; 10 — ресивер; 11 — конденсатор.

В маслоотделителях для более тщательного отделения масла применяют также водяное охлаждение (рис. , в) или промывку выходящего из компрессора пара в жидком аммиаке (рис. ,г). При этом парообразное масло конденсируется и вязкость его увеличивается, в результате чего образуются более крупные капли масла, которые легко отделяются от пара холодильного агента.

В маслоотделителе с водяным охлаждением (см. рис. , б) охлаждающая вода циркулирует по змеевику 7. Пар холодильного агента с маслом подается через патрубок 1 и в маслоотделителе многократно изменяет направление движения вследствие соответствующего расположения патрубков и насадки 6 из отбойных колец (или металлической стружки). Пар выходит через патрубок 2. Масло выпускают через поплавковый перепускной клапан в картер компрессора.

В маслоотделителе с промывкой паров в жидком аммиаке (см. рис. , г) пар вместе с маслом поступает из компрессора через патрубок 1, опущенный в аппарат под уровень жидкого аммиака. Жидкость в маслоотделитель подводят от конденсатора (или ресивера). При выходе из патрубка 1 пар барботирует через слой жидкости и охлаждается, что обусловливает лучшее отделение масла. Поднимаясь по аппарату, пар проходит отбойные тарелки с отверстиями, которые тоже способствуют задержанию масла, и выходит через патрубок 2 в конденсатор //. Плотность масла больше, чем жидкого аммиака. Поэтому масло скапливается в нижней части аппарата под жидким аммиаком и периодически выпускается. Вследствие гидравлического сопротивления парового трубопровода давление в конденсаторе и ресивере несколько ниже, чем в маслоотделителе. Поэтому для создания постоянного уровня жидкости в маслоотделителе его необходимо устанавливать так, чтобы уровень жидкости в конденсаторе (или ресивере) был на 1,5 м выше уровня жидкости в маслоотделителе. Подачу жидкого холодильного агента следует осуществлять через поплавковый регулятор уровня (например, ПР-14) или уровнедержатель (см. рис. ,г). В этом случае 11 жидкий холодильный агент стекает из конденсатора в ресивер 10 через переливную трубу 9 уровнедержателя 6\ соединенного с маслоотделителем уравнительными трубками. Поэтому в маслоотделителе поддерживается постоянный уровень жидкости, который соответствует уровню жидкости в уровнедержателе.

В циклонных маслоотделителях и маслоотделителях с водяным охлаждением или с промывкой пара в жидком аммиаке отделяется 95—97%' масла, унесенного парами из компрессора.

В настоящее время отдают предпочтение циклонным маслоотделителям с отбойной насадкой. При температурах нагнетания выше 140° С перед циклонным маслоотделителем пар целесообразно охлаждать до 80—90° С.

В холодильных установках, работающих на хладонах в плюсовом и среднетемпературном режимах, маслоотделители не устанавливают, так как масло, хорошо растворяясь в хладоне, циркулирует вместе с ним. В низкотемпературных установках, работающих на R22 и R12, за компрессорами размещают охлаждаемые водой маслоотделители с медными ребристыми змеевиками.

Маслоотделители подбирают по диаметру корпуса или нагнетательного штуцера d (в м) компрессора, который определяют по формуле

где М — массовый расход пара, кг/с;

v2—удельный объем нагнетаемого компрессором пара, м3/кг

w— скорость движения пара в корпусе (в штуцерах), м/с.

Скорость движения пара в корпусе маслоотделителя должна поддерживаться 0,7—1 м/с, а в нагнетательных штуцерах — для аммиака 20—25 м/с, для хладонов 15— 20 м/с.

Выпуск масла из маслоотделителя аммиачной холодильной установки опасен (маслоотделитель находится под давлением 0,8—1,8 МПа) и приводит к потере холодильного агента.

Маслособиратель

Э тот

аппарат предназначен для уменьшения

опасности при выпуске масла и

уменьшения потерь аммиака.

тот

аппарат предназначен для уменьшения

опасности при выпуске масла и

уменьшения потерь аммиака.

Рис.

.

Маслособиратель

Ресиверы

В зависимости от назначения различают линейные, циркуляционные, дренажные и защитные ресиверы.

Линейные ресиверы. Они предназначены для сбора конденсата и создания запаса его, что необходимо для бесперебойной подачи жидкости к регулирующему вентилю. Линейные ресиверы устанавливают на стороне высокого давления за конденсатором и связывают с последним жидкостным и паровым уравнительными трубопроводами.

Линейные аммиачные ресиверы (рис. , а) представляют собой горизонтальный цилиндрический сосуд, снабженный патрубками 1 и 4 для входа и выхода жидкого аммиака, патрубком 3 для уравнительной паровой линии, указателем уровня 6, манометром 7, предохранительным клапаном 5 и вентилями для выпуска масла и воздуха. Кроме того, над линейным ресивером смонтирован двухтрубный аппарат 2 для удаления из системы воздуха. Линейный ресивер рассчитан для работы при давлении до 1,8 МПа (18 кгс/см2).

В малых установках, работающих на хладонах, применяют как горизонтальные, так и вертикальные линейные ресиверы (рис. ,в). В отводящей жидкостной трубе 1 установлен фильтр 2. На выходе жидкости из ресивера предусмотрен угловой вентиль 3.

В соответствии с правилами безопасности вместимость линейного ресивера должна составлять 30% вместимости испарительной системы (всех батарей и воздухоотделителей) для систем с верхней подачей холодильного агента и 60% вместимости батарей и воздухоохладителей для систем с нижней подачей холодильного агента в приборы охлаждения.

Рис. . Ресиверы:

а- линейный аммиачный горизонтальный; б — вертикальный циркуляционный (дренажный н защитный) аммиачный; в — линейный вертикальный.

При эксплуатации ресивер заполняют жидкостью на 50% объема.

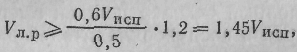

Вместимость линейного ресивера рассчитывают по формулам:

для систем с верхней подачей холодильного агента в приборы охлаждения

![]()

для систем с нижней подачей холодильного агента

где Vл.р —объем ресивера, м3;

Vисп = Vб + Vв — геометрическая вместимость испарительной системы.

Вместимость батареи или воздухоохладителей

![]()

где L — длина труб батарея или воздухоохладителя, м;

v — вместимость 1 м трубы, м3.

Расчетную вместимость ресивера увеличивают на 20% (коэффициент 1,2).

Циркуляционные ресиверы. Их применяют в крупных аммиачных холодильных установках с принудительной циркуляцией аммиака в приборах охлаждения, Циркуляционный ресивер устанавливают на стороне низкого давления и используют как резервуар, из которого аммиачный насос забирает жидкость и под давлением направляет в охлаждающие батареи. Циркуляционные ресиверы бывают горизонтальные и вертикальные.

Горизонтальный циркуляционный ресивер устроен так же, как и линейный, но над ним не монтируют воздухоотделитель, но устанавливают патрубок для подключения насоса. Горизонтальные циркуляционные ресиверы применяют в комплекте с отделителями жидкости, размещаемыми над ними, а вертикальные — без отделителя жидкости. На вертикальном ресивере патрубки расположены так, что отделение жидкости от пара осуществляется в ресивере.

В вертикальный циркуляционный ресивер (см. рис. , б) аммиак поступает от регулирующего вентиля по патрубку 1, затем жидкость забирается аммиачным насосом через патрубок 9 и направляется в батареи камер. Из батарей пар по патрубку 3 возвращается в ресивер, где жидкость отделяется от пара и сухой пар отсасывается компрессором по патрубку 5. Вертикальный ресивер снабжен также патрубками 7 и 8 (уравнительных линий) для подключения регулятора и сигнализатора уровня, патрубком 2 для слива жидкости с батарей (перед оттаиванием снеговой шубы с их поверхности), патрубком 4 для подачи пара со стороны нагнетания (для продувки аппарата), а также предохранительным клапаном 6, мановакуумметром, указателем уровня 10 и патрубком для выпуска масла.

Циркуляционный ресивер должен вмещать всю жидкость из батарей и воздухоохладителей данной температуры кипения при условии, что батареи заполняют жидкостью на 25—30% в системах с верхней подачей агента и на 60% в системах с нижней подачей агента, а воздухоохладители—на 50% своей вместимости.

Вместимость циркуляционных ресиверов можно рассчитывать по формулам;

при верхней подаче жидкого аммиака в приборы охлаждения:

для горизонтальных ресиверов

![]()

![]()

для вертикальных ресиверов

![]()

![]()

при нижней подаче жидкого аммиака в приборы охлаждения:

для горизонтальных ресиверов

![]()

![]()

для вертикальных ресиверов

![]()

![]()

где VБ , VB — геометрическая вместимость труб батарей и воздухоохладителей, м3;

VBстр — вместимость трубопроводов для всасывания пара и слива жидкого аммиака.

Дренажный ресивер. Он является резервуаром для спуска жидкого холодильного агента из приборов охлаждения при оттаивании снеговой шубы горячими парами. В качестве дренажных ресиверов используют те же аппараты, что и для циркуляционных ресиверов, т.е. они могут быть горизонтальные (см. рис. ,а), но без воздухоохладителя либо вертикальные (см. рис. ,б). Дренажный ресивер должен вмещать жидкость из батарей и воздухоохладителей самой большой камеры на холодильнике при условии его заполнения на 80%

Защитный ресивер. Такой ресивер применяют в безнасосных схемах и устанавливают под отделителями жидкости (горизонтальный ресивер) для приема жидкости в случае выброса ее из батарей при повышенных тепловых нагрузках. При использовании вертикальных ресиверов отделение жидкости происходит в верхней зоне аппарата.

Вместимость защитных ресиверов можно рассчитать по формулам:

горизонтального

![]()

вертикального

![]()

Нормальное рабочее заполнение ресиверов: линейных 50%, циркуляционных 30%, ресиверы дренажные и защитные при нормальной работе жидкостью не заполнены.

Все ресиверы снабжены предохранительными клапанами, манометрами или мановакуумметрами, указателями уровня и запорными вентилями.

Переохладители

Переохладители применяют для охлаждения аммиака перед регулирующим вентилем ниже температуры конденсаций. Они представляют собой противоточные аппараты (рис. , а) из двойных труб: наружных диаметром 57x3 мм и внутренних диаметром 38X35 мм. Концы наружных труб подогнуты и приварены к внутренним. Жидкий аммиак поступает в аппарат сверху и проходит по кольцевому межтрубному пространству. Переход из межтрубного кольцевого пространства одной трубы в другую осуществляется по соединительным патрубкам. Охлаждающая вода поступает противотоком (снизу) по внутренним трубам, соединенным между собой чугунными калачами на резиновых прокладках. Переохладитель может иметь одну или несколько секций, соединенных параллельно аммиачными и водяными коллекторами.

Рис. . Аппараты для переохлаждения жидкости: а — переохладитель; б — теплообменник.

При переохлаждении жидкости перед регулирующим вентилем холодопроизводительность цикла машины увеличивается (см. рис. и ).

Тепловой поток в переохладителе определяют по формуле

![]()

где Мха — масса проходящего холодильного агента, кг/с;

i3'—i3 — энтальпии жидкого холодильного агента на входе в переохладитель и выходе из него, Дж/кг.

Переохладители подбирают по площади теплопередающей поверхности Fп (в м2), которую определяют по формуле

![]()

где ӨП — средний температурный напор между холодильным агентом и водой;

kn — коэффициент теплопередачи переохладителя [kп=600÷700Вт/(м2•К)].

Теплообменники

Их применяют в машинах, работающих на хладонах, В кожухозмеевиковом теплообменнике (рис. ,б) жидкость проходит по внутреннему змеевику, а пар —противотоком по межзмеевиковому пространству.

В результате теплообмена жидкий хладон переохлаждается, а пары значительно перегреваются. Перегрев пара хладона при всасывании исключает влажный ход компрессора, повышает коэффициент подачи, а следовательно, и действительную холодопроизводителыюсть машины.

Тепловой поток в теплообменнике можно определить но формуле

![]()

где Qто —тепловой поток в теплообменнике, Вт;

i1' и i1 —энтальпии пара, входящего и выходящего из теплообменника, Дж/кг;

Mха — массовый расход циркулирующего агента, кг/с;

i3' и i3— энтальпии жидкости, входящей и выходящей из теплообменника, Дж/кг.

Коэффициент теплопередачи теплообменника 120— 180Вт/(м2•К).

Отделители жидкости

Отделители жидкости предназначены для защиты компрессора от попадания в него жидкого холодильного агента и, следовательно, для обеспечения сухого хода компрессора (см. рис. и ). Их применяют в аммиачных установках при непосредственном охлаждении камер, а также на выходе из рассольных испарителей.

Рис. . Отделитель

жидкости

тделитель

жидкости представляет собой вертикальный

цилиндрический аппарат (рис. ), в котором

в результате резкого изменения направления

потока и уменьшения скорости движения

(до 0,5 м/с) жидкость опускается в нижнюю

часть аппарата, а сухой пар из верхней

части отсасывается компрессором. Через

патрубок 7 холодильный агент поступает

от регулирующего вентиля для отделения

пара, полученного при дросселировании.

Через патрубок8

жидкость сливается

в камерные приборы охлаждения, а

через патрубок 2

возвращается

влажный пар из приборов охлаждения.

Влажный пар осушается вследствие

выпадения капелек жидкости. Сухой пар

отсасывается компрессором через патрубок

6, В

аппарате предусмотрен также патрубок

3 для

манометра, патрубок 5

для подсоединения

уравнительной паровой линии, патрубки

1 и

4 для подключения

регуляторов и сигнализаторов уровня

жидкости в аппарате. При опасном повышении

уровня жидкости автоматический прибор

выключает компрессор, тем самым

предотвращая возможность гидравлического

удара.

тделитель

жидкости представляет собой вертикальный

цилиндрический аппарат (рис. ), в котором

в результате резкого изменения направления

потока и уменьшения скорости движения

(до 0,5 м/с) жидкость опускается в нижнюю

часть аппарата, а сухой пар из верхней

части отсасывается компрессором. Через

патрубок 7 холодильный агент поступает

от регулирующего вентиля для отделения

пара, полученного при дросселировании.

Через патрубок8

жидкость сливается

в камерные приборы охлаждения, а

через патрубок 2

возвращается

влажный пар из приборов охлаждения.

Влажный пар осушается вследствие

выпадения капелек жидкости. Сухой пар

отсасывается компрессором через патрубок

6, В

аппарате предусмотрен также патрубок

3 для

манометра, патрубок 5

для подсоединения

уравнительной паровой линии, патрубки

1 и

4 для подключения

регуляторов и сигнализаторов уровня

жидкости в аппарате. При опасном повышении

уровня жидкости автоматический прибор

выключает компрессор, тем самым

предотвращая возможность гидравлического

удара.

Отделители жидкости подбирают по диаметру всасывающего штуцера компрессора. Скорость движения пара в штуцере принимают 18—20 м/с для аммиака, 10—15 м/с для хладонов.

Промежуточные сосуды

Промежуточные сосуды применяют в многоступенчатых холодильных машинах (см. рис.и ) для полного промежуточного охлаждения пара холодильного агента после низкой ступени сжатия, а также для переохлаждения жидкости перед дросселированием за счет кипения в сосуде жидкого холодильного агента при промежуточном давлении. Кроме того, эти аппараты играют роль отделителя жидкости.

В настоящее время в аммиачных двухступенчатых

холодильных машинах широко применяют

промежуточный сосуд со змеевиком

(рис. ). В змеевик по патрубку10

входит основной поток

жидкого аммиака из конденсатора или

противоточного водяного переохладителя.

В змеевике жидкость переохлаждается

до температуры на 3—4° С выше температуры

жидкого аммиака, кипящего в

межзмеевиковом пространстве при

промежуточном давлении. Переохлажденная

жидкость выходит через патрубок 11

к

регулирующему вентилю.

настоящее время в аммиачных двухступенчатых

холодильных машинах широко применяют

промежуточный сосуд со змеевиком

(рис. ). В змеевик по патрубку10

входит основной поток

жидкого аммиака из конденсатора или

противоточного водяного переохладителя.

В змеевике жидкость переохлаждается

до температуры на 3—4° С выше температуры

жидкого аммиака, кипящего в

межзмеевиковом пространстве при

промежуточном давлении. Переохлажденная

жидкость выходит через патрубок 11

к

регулирующему вентилю.

В межзмеевиковое пространство подается часть жидкого аммиака из конденсатора (после дросселирования до промежуточного давления) по патрубку 4 и трубе 3, опущенной в сосуд. По трубе 3 также поступает (под уровень жидкости) перегретый пар после сжатия в цилиндре низкой ступени. Здесь пар барботирует через слой кипящего жидкого аммиака и охлаждается до температуры насыщения. Охлажденный пар проходит конусные отбойники 7, которые задерживают капли жидкости, образовавшиеся при барботировании, и отсасывается цилиндром высокой ступени через патрубок 1.

Рис. . Промежуточный

сосуд

Преимущество промежуточного сосуда со змеевиком заключается в том, что из цилиндра низкой ступени масло не попадает в жидкостную линию, идущую в испаритель, и не загрязняет теплообменных аппаратов. Промежуточные сосуды подбирают по диаметру всасывающего штуцера ступени высокого давления.

Фильтры и осушители

Холодильная машина может быть загрязнена окалиной, ржавчиной, песком и др.. Причины загрязнения — недостаточно тщательная очистка поверхности отливок на заводе-изготовителе, плохая очистка и промывка поверхностей после ремонта и монтажа установки, нарушения эксплуатационных требований (зарядка холодильного агента, содержащего примеси, заливка загрязненного масла, коррозия и др.).

Для улавливания механических загрязнений во время работы холодильной машины предназначены фильтры-грязеуловители, устанавливаемые на паровой и жидкостной линиях.

Рис. . Фильтры: а - паровой; б — жидкостный.

Паровой фильтр-грязеуловитель (рис. , а) размещают на всасывающей стороне перед компрессором или монтируют на всасывающем коллекторе или корпусе компрессора. Улавливая загрязнения, он защищает компрессор от повреждения поверхности цилиндра и клапанов Паровой фильтр-грязеуловитель имеет цилиндриче-ский корпус 1, в котором размещены фильтрующие сетки 2. Съемная крышка 3 грязеуловителя позволяет периодически очищать сетки. В грязеуловителе направление движения пара изменяется, что спосооствует лучшей очистке его от загрязнений.

Жидкостный фильтр (рис. ,б) устанавливают перед регулирующим вентилем и другими автоматическими приборами для зашиты их от засорения. Фильтрующая сетка 2, размещенная в корпусе 1, поджимается снизу пружиной.

Съемная крышка 3 позволяет очищать сетки. Фильтры также используют для фильтрации масла.

Для фильтрации аммиака применяют стальные сетки, а хладонов - густые медные и латунные сетки, а также асбестовую ткань, сукно и замшу.

Кроме механических загрязнении в систему холодильной установки попадает влага (например, с воздухом). Если холодильный агент не растворяется в воде то при температуре кипения ниже 0°С в регулирующем вентиле образуется лед.

R12 и R22 практически не растворяются в воде, поэтому в систему холодильных машин, работающих на хладонах, включают дополнительный аппарат-осушитель защищающий дросселирующее устройство от замерзания при работе

Осушители заполняют твердым поглотителем (адсорбентом) и устанавливают на жидкостной линии машин до регулирующего вентиля. В качестве поглотителей применяют силикагель (окись кремния) алюмогел, (активированный алюминий) и цеолит (кристаллический активированный алюминосиликат).

Рис. . Осушитель

Осушитель, заполненный раздробленным цеолитом 1, показан на рис. . На входе в осушительный патрон и на выходе из него установлены двухслойные фильтрующие сетки 2 из стальной оцинкованной проволоки с ячейками размером 0,4x0,4 мм и фильтрующая ткань. Стакан с цеолитом 1 и фильтры расположены в сетчатом каркасе 3, прижатом пружиной 4.

Цеолит адсорбирует влагу на пористой поверхности, но его поглощающая способность постепенно уменьшается. Ее можно восстановить, если цеолит просушить горячим воздухом при температуре выше 200° С. Просушенный цеолит нужно засыпать в осушитель горячим и сразу закрыть крышку 5, чтобы предотвратить поглощение влаги из воздуха.

Воздухоотделители

В системе холодильной машины вместе с холодильным агентом могут находиться воздух и другие газы (продукты частичного разложения смазочного масла и рабочего тела), которые не конденсируются при температурах и давлениях, создаваемых в холодильной установке. Основной частью неконденсирующихся газов является воздух.

В систему воздух проникает при вскрытии отдельных элементов установки во время ремонта, пуске компрессора и работе на низкие температуры кипения, требующие вакуума. Некоторое количество воздуха остается в системе и перед первоначальным заполнением холодильным агентом.

Воздух скапливается в конденсаторе и линейном ресивере, где жидкий холодильный агент создает гидравлический затвор, препятствующий проникновению в испарительную систему не только пара высокого давления, но и воздуха.

Накапливаясь в конденсаторе, -воздух образует газовую пленку у поверхности, которая создает дополнительное тепловое сопротивление. При этом ухудшается теплоотдача при конденсации, повышается давление в конденсаторе, увеличивается расход электроэнергии и снижается холодопроизводительность машины.

В аммиачных установках средней холодопроизводи-тельности иногда воздух удаляют через воздухоспускной кран, установленный на конденсаторе, в сосуд с водой. Воздух в виде пузырьков выходит через воду, а аммиак поглощается водой. Через воздухоспускной кран воздух выпускать можно только через 3—4 ч после выключения машины, но при непрерывном охлаждении конденсатора водой. Это способствует более полной конденсации аммиака и, таким образом, отделению от него воздуха.

Применение специальных аппаратов воздухоотделителей позволяет выпускать воздух непрерывно, без остановки машины, при незначительных потерях аммиака. Находят применение двухтрубный воздухоотделитель и автоматический АВ-4.

На рис. , а показан двухтрубный воздухоотделитель, который монтируют над линейным аммиачным ресивером (см. рис. ,а). Из ресивера паровоздушная смесь поступает по соединительному патрубку в межтрубное кольцевое пространство толщиной 5—6 мм. Смесь охлаждается жидким аммиаком, который поступает также из ресивера, и дросселируется в регулирующем вентиле, установленном перед воздухоотделителем. При охлаждении аммиак конденсируется и сливается непосредственно в ресивер по трубе, опущенной под уровень жидкости. Отделенный воздух выпускается в стеклянный сосуд с водой, что позволяет наблюдать за движением пузырьков воздуха через воду.

Рис. . Воздухоотделители: а — двухтрубный; б — автоматический АВ-4.

Наиболее тщательное отделение воздуха осуществляется в автоматическом воздухоотделителе АВ-4 системы ВНИХИ (рис. ,б) с многократным охлаждением воздушно-аммиачной смеси. Такие воздухоотделители состоят из двух цилиндрических сосудов, расположенных концентрично один в другом. Через запорный вентиль 17 паровоздушная смесь поступает в змеевик 6 (изображен сплошной линией), расположенный во внутреннем сосуде 4. Этот змеевик нижним концом соединен с наружным сосудом 12. В змеевике 6 смесь охлаждается жидким аммиаком, который поступает во внутренний сосуд по трубе 7 от коллектора регулирующей станции (при ро). через поплавковый регулятор уровня 3. Пар, образующийся во внутреннем сосуде, поступает во всасывающую линию по трубе 18.

В результате охлаждения змеевика 6 аммиак в нем частично конденсируется и сливается в наружный сосуд 12, В этот же сосуд выходит несконденсировавшаяся смесь с уменьшенным содержанием паров аммиака. Смесь барботирует сквозь холодную жидкость и соприкасается с холодной стенкой внутреннего сосуда, в результате чего смесь продолжает охлаждаться, а пары аммиака дополнительно конденсируются.

Несконденсировавшаяся, богатая воздухом смесь поднимается по межстеночному пространству, откуда вторично поступает во внутренний сосуд по трубке 13, а затем по змеевику 5 (на рис. , б показано пунктиром). Здесь она еще раз охлаждается кипящим аммиаком, в результате чего смесь освобождается от аммиака. При этом сконденсировавшийся аммиак по змеевику 5 сливается вниз и через нижний конец трубки 13 поступает в наружный сосуд 12.

Освобожденный от аммиака воздух и другие нескон-денсировавшиеся газы, поднимаясь по змеевику 5, подходят к клапану выпуска воздуха 15. При накапливании воздуха в аппарате давление в змеевике и наружном сосуде повышается, приближаясь к давлению в конденсаторе. В результате этого уровень жидкого аммиака в наружном сосуде 12 опускается вместе с поплавком регулятора 10 (жидкий аммиак, сконденсировавшийся в воздухоотделителе, отводится через камеру поплавкового регулятора 10 к коллектору регулирующей станции или в линейный ресивер по трубе 9). Скрепленный с поплавковым механизмом стержень 14 также перемещается вниз, его давление на клапан 15 прекращается, и клапан под действием пружины открывается и пропускает воздух через вентиль 16 к мембранному клапану 1, Противоположная сторона мембранного клапана соединена с линией всасывания. При понижении температуры кипения и давления во внутреннем охлаждающем сосуде до заданного значения пружина отжимает мембрану, открывая для воздуха проход, и он по трубе 2 выходит в сосуд с водой.

В результате выпуска воздуха давление в змеевике 5, трубке 13 и наружном сосуде становится несколько ниже, чем в конденсаторе. Поэтому жидкость от коллектора регулирующей станции при давлении рк поступает по трубе 9 в камеру поплавкового регулятора 10, вызывая подъем поплавка и стержня 14. Стержень, нажимая на иглу, закрывает клапан 15. При этом мембрана клапана 1 переместится влево и выпуск воздуха прекратится.

Воздухоотделитель АВ-4 смонтирован в специальном шкафу, что позволяет устанавливать его в любом помещении, а также вне его. Он снабжен патрубком 11 с угловым клапаном 8 для продувки.

Паровоздушную смесь к воздухоотделителю следует отводить из наиболее холодной зоны конденсатора; ближе к месту подачи охлаждающей воды или над уровнем жидкости и не обязательно в верхней точке конденсатора (только в оросительных аммиачных конденсаторах с промежуточным отводом жидкости паровоздушную смесь следует отбирать в верхней точке). Паровоздушную смесь следует отводить и из линейного ресивера, где состав ее тот же, что и в конденсаторе.

В установках большой производительности, работающих на хладонах, воздух следует выпускать также через воздухоотделители. Однако хладоно-воздушную смесь, взятую из конденсатора и ресивера, необходимо дополнительно сжать до возможно более высокого давления, так как в этом случае воздух лучше отделяется от хладона. Для сжатия хладоно-воздушной смеси применяют специальные компрессоры малых размеров (с объемом, описываемым поршнем, 1—2 м3/ч),

В мелких хладоновых установках выпуск воздуха при их работе не практикуют,

Насосы

В холодильной установке циркуляцию рассола и воды осуществляют центробежные насосы. В схемах крупных холодильных установок центробежные насосы применяют также для создания принудительной циркуляции аммиака в испарительной системе.

Основная часть центробежного насоса (рис. , а) — рабочее колесо 1 с лопатками, которые расположены paдиально и имеют изогнутый профиль. Рабочее колесо размещено в чугунном корпусе 2 и закреплено на стальном валу 3 на шпонке.

Выступающий конец вала уплотняется сальником 7 с мягкой набивкой. Насос приводится в движение электродвигателем, соединенным с валом рабочего колеса эластичной муфтой 4.

Рис. . Центробежные насосы: а —для воды и рассола; б — герметичный для аммиака.

При вращении рабочего колеса рассол через всасывающий патрубок 5 поступает вдоль оси вала к центру колеса, под действием центробежной силы перемещается по лопаткам в радиальном направлении и приобретает большую скорость движения, что обусловливает кинетическую энергию. С лопаток жидкость выбрасывается в улиткообразный расширяющийся канал корпуса, где кинетическая энергия преобразуется в потенциальную, в результате чего возрастает статический напор. Таким образом, приближаясь к выходному патрубку 6, жидкость теряет скорость, в результате чего возрастает напор, под действием которого перемещается по системе трубопроводов.

В холодильных установках для перекачивания воды и рассола применяют в основном одноступенчатые центробежные насосы низкого и среднего давления.

Для перекачивания аммиака применяют герметичные центробежные насосы типа ЦНГ-70 (рис. , б). Такие насосы не имеют внешних сальников. Насосная часть и трехфазный электродвигатель 3 размещены в общем кожухе.

В зависимости от требуемого напора различают одно-, двух- и трехсекционные насосы. В каждой секции 1 (ступени сжатия) установлено по одному рабочему колесу и предусмотрены направляющие аппараты для подаваемой жидкости. Рабочие колеса и ротор электродвигателя насажены на общий вал, вращающийся в подшипниках скольжения. Смазка подшипников и охлаждение внутренней полости электродвигателя осуществляются аммиаком, поступающим по трубе 2 из напорной зоны насоса. Снаружи двигатель имеет водяную охлаждающую рубашку 4. Насос изготовляют из материалов, стойких к аммиаку. От воздействия аммиака ротор и статор электродвигателя защищены экранами из специальной стали.

Производительность герметичного аммиачного насоса 0,0028 м3/с (10 м3/ч), создаваемый напор 21—55 м, напор на всасывании не менее 2—3,5 м, мощность электродвигателя 2,8 кВт, частота вращения вала 46,6 с-1.

Для выбора насоса, необходимо знать производительность (объемный расход жидкости) V (в м3/с) и напор Н (в Па), который должен создавать насос для подачи жидкости на заданную высоту и преодоления сопротивления при ее движении по системе циркуляции Производительность водяного насоса рассчитывают по формуле (48), а рассольного — по формуле (49). Производительность аммиачных циркуляционных насосов определяют по уравнению

![]()

где Vамм — производительность насоса, м3/с;

Мж — массовый расход жидкого аммиака, кг/с;

Vж — удельный объем жидкого аммиака, засасываемого насосом, м3/кг;

а — кратность циркуляции жидкого аммиака; рекомендуется принимать не менее 5 при нижней

подаче аммиака в приборы охлаждения, а при верхней подаче — 10—15 (для батарей) и 25—

30 для воздухоохладителей.

Вентиляторы

Для вентиляции и принудительной циркуляции воздуха в помещениях холодильника, воздухоохладителях, кондиционерах, конденсаторах применяют осевые и центробежные вентиляторы.

Осевой вентилятор. Вентилятор (рис. , а) имеет рабочее колесо с четырьмя металлическими лопастями /, закрепленными радиально. Колесо насажено непосредственно на вал электродвигателя 5. Лопасти рабочего колеса имеют изгиб, в результате чего при вращении создается движение воздуха вдоль оси вентилятора. Лопастное колесо расположено в цилиндрическом кожухе 2, но осевые вентиляторы могут работать и без кожуха.

Осевые вентиляторы с узкими лопастями при больших скоростях создают повышенный шум. Менее шумные вентиляторы широколопастные типа К-95 (рис. , б). Рабочее колесо такого вентилятора с тремя лопастями изготовляют из стали толщиной 1 мм или дюралюминия толщиной 2 мм. Диффузоры малошумных широколопастных вентиляторов имеют относительно большую длину, что вызвано разницей между размерами по оси колес с широкими и узкими лопастями.

Осевые вентиляторы применяют для перемещения сравнительно небольших количеств воздуха (0,03 — 1,5 м3/с) при создании малых давлений (до 500 Па).

Центробежный вентилятор. Вентилятор (рис. ) имеет улиткообразный металлический кожух 2, в котором расположено рабочее колесо с лопатками определенного профиля. При вращении рабочего колеса воздух

Рис.

. .

Вентиляторы осевые:

а

— с

узкими лопастями;

б—

широколопастиой.

з асасывается

через круглое отверстие 1 в корпусе (по

центру колеса) и под действием

центробежной силы перемещается по

лопастям в радиальном направлении и

приобретает большую скорость движения.

Затем воздух выбрасывается в

улиткообразный корпус, где (аналогично

центробежному насосу) кинетическая

энергия, приобретенная на лопатках

рабочего колеса, преобразуется в

потенциальную, вследствие чего создается

напор, под действием которого воздух

перемещается по системе воздуховодов.

Нагнетательный патрубок3

имеет прямоугольное

сечение. Электродвигатель 4

крепят на станине 5.

В зависимости

от разности

между давлениями на всасывающей и

нагнетательной сторонах центробежные

вентиляторы разделяют на вентиляторы

низкого (до 1кПа),

среднего (от 1 до 3

кПа) и высокого (более 3 кПа) давлений.

асасывается

через круглое отверстие 1 в корпусе (по

центру колеса) и под действием

центробежной силы перемещается по

лопастям в радиальном направлении и

приобретает большую скорость движения.

Затем воздух выбрасывается в

улиткообразный корпус, где (аналогично

центробежному насосу) кинетическая

энергия, приобретенная на лопатках

рабочего колеса, преобразуется в

потенциальную, вследствие чего создается

напор, под действием которого воздух

перемещается по системе воздуховодов.

Нагнетательный патрубок3

имеет прямоугольное

сечение. Электродвигатель 4

крепят на станине 5.

В зависимости

от разности

между давлениями на всасывающей и

нагнетательной сторонах центробежные

вентиляторы разделяют на вентиляторы

низкого (до 1кПа),

среднего (от 1 до 3

кПа) и высокого (более 3 кПа) давлений.

Размеры и производительность вентилятора определяют по номерам, которые соответствуют диаметру колеса в дециметрах.

Рис. . Центробежный

вентилятор.

![]()

где V — объем вентилируемого помещения, м3;

ав —кратность обмена воздуха в 1 ч.

Напор, создаваемый вентилятором, должен быть не меньше сопротивления в системе.

Устройства для охлаждения

рециркулирующей (оборотной) воды

Снижение расхода воды на холодильниках дает большую экономию в общих расходах. Поэтому весьма целесообразно обратное (повторное) использование воды, выходящей из конденсатора. Для этого воду необходимо охладить, т. е. отвести теплоту, воспринятую водой в конденсаторе. Воду охлаждают путем частичного ее испарения. Интенсивное испарение, а значит, и интенсивное охлаждение воды происходит при увеличении поверхности соприкосновения воды с воздухом и скорости циркуляции воздуха.

Для охлаждения рециркулирующей воды применяют пруды с форсунками и градирни. В этих устройствах к воде должен быть беспрепятственный доступ воздуха.

Рис. . Пруд с

форсунками

руды

с форсунками. Пруды

(рис. ) для оросительных конденсаторов

рекомендуется располагать над

конденсаторами или на крыше холодильника

в специальном шатре, окруженном

жалюзями 4 (возможно

расположение прудов и на земле).

Нагревшаяся в конденсаторе вода

подается насосом в распределительные

коллекторы 2 с форсунками 3, которые

располагают над уровнем воды в пруде

на 0,6—1,2 м выходными отверстиями вверх.

Они разбрызгивают воду, в результате

чего увеличивается поверхность

соприкосновения ее с воздухом. Вода

частично испаряется, вследствие чего

охлаждается, так как необходимая для

испарения теплота отнимается от воды.

Охладившаяся вода из поддона пруда

опять подастся (при расположении пруда

над конденсатором она сливается) на

конденсатор. Поддон 1

изготовляют из дерева

или бетона глубиной 0,5—1 м. Для конденсаторов

проточного типа (горизонтальные

кожухотрубные и кожухозмеевиковые)

пруды с форсунками размещают всегда

на земле.

руды

с форсунками. Пруды

(рис. ) для оросительных конденсаторов

рекомендуется располагать над

конденсаторами или на крыше холодильника

в специальном шатре, окруженном

жалюзями 4 (возможно

расположение прудов и на земле).

Нагревшаяся в конденсаторе вода

подается насосом в распределительные

коллекторы 2 с форсунками 3, которые

располагают над уровнем воды в пруде

на 0,6—1,2 м выходными отверстиями вверх.

Они разбрызгивают воду, в результате

чего увеличивается поверхность

соприкосновения ее с воздухом. Вода

частично испаряется, вследствие чего

охлаждается, так как необходимая для

испарения теплота отнимается от воды.

Охладившаяся вода из поддона пруда

опять подастся (при расположении пруда

над конденсатором она сливается) на

конденсатор. Поддон 1

изготовляют из дерева

или бетона глубиной 0,5—1 м. Для конденсаторов

проточного типа (горизонтальные

кожухотрубные и кожухозмеевиковые)

пруды с форсунками размещают всегда

на земле.

Градирни.Градирни бывают открытые с естественной циркуляцией воздуха и закрытые вентиляторные.

Открытые градирни можно собрать из деревянных реек в виде плоских, вертикальных секций. Вода стекает тонким слоем по рейкам градирни, охлаждается вследствие испарения и поступает на конденсатор. Для уменьшения уноса воды ветром пруды и градирни окружают жалюзийными ограждениями высотой 2—4 м.

Закрытые вентиляторные градирни имеют плотный корпус, в котором размещают специальную насадку. Вода стекает по насадке сверху вниз (или разбрызги кается форсунками), а в противоток продувается воздух вентилятором. Такие градирни характеризуются большей эффективностью, они компактны, и их применяют в холодильных установках любой производительности.

Трехсекционную вентиляторную градирню для крупных холодильных установок (рис. ) располагают вне здания. Каждая секция рассчитана на 150 м3

Рис.. Вентиляторная градирня из сборных унифицированных железобетонных элементов.

воды в час. Железобетонный каркас градирни обшит асбоцементными волнистыми листами. В нижней части корпуса оставлены окна для входа воздуха.

Из конденсатора вода поступает в водораспределительное устройство 2 с разбрызгивающими соплами, орошает насадку 3 (решетник), изготовленную из деревянных безгвоздевых реечных полок, и охлажденная сливается в нижнюю подземную часть корпуса 7. Отсюда насосом она снова подается в конденсатор. В противоток движению воды по градирне вентилятором 5 нагнетается воздух (на каждую секцию отдельный вентилятор). Для улавливания капель воды, уносимых воздухом, над водораспределителем установлен каплеуловитель 1, собранный из оцинкованных листов. Листы имеют Z-образную форму. Для размещения орошаемой насадки и каплеуловителя в стенке корпуса градирни сделаны проемы, закрываемые асбоцементными щитами 4. В корпусе предусмотрены разделительные перегородки 6, обеспечивающие устойчивый поток воздуха по каждой секции.

В холодильных установках малой и средней производительности применяют пленочные вентиляторные градирни с различными насадками. Градирня пленочная вентиляторная ГПВ-20 с насадкой из ребристых полихлорвиниловых пластин (рис. ) рассчитана на тепловую нагрузку 23 кВт (20 тыс. ккал/ч). Пластины насадки 4 расположены ребрами в одну сторону. Между гладкой и оребренной поверхностью пластин образуются вертикальные каналы сечением 2х25 мм. Для беспрепятственного стока воды нижний край пластин имеет зубчатую форму. Корпус градирни плотный, металлический, цилиндрической формы, с щелью для забора воздуха. Применяют также градирни с прямоугольным корпусом.

Рис. . Градирня

пленочная вентиляторная ГПВ-20.

Пленочные вентиляторные градирни можно устанавливать в помещении и вне его (под навесом). При установке вне помещения градирню нужно защитить от замерзания воды в зимнее время. Для этого следует изолировать трубы, предусмотреть электроподогрев в водоприемнике и периодически останавливать на некоторое время вентилятор (для оттаивания). Эта можно делать вручную или с помощью реле времени.

АРМАТУРА

Вентили

Различают запорные и регулирующие вентили.

Запорные вентили. Конструкция запорных вентилей зависит от диаметра и условного прохода, а также от вещества, которое протекает по магистрали, перекрываемой вентилем. По направлению движения потока различают вентили проходные (рис. , а) и угловые (рис. , б), в которых поток изменяет направление движения на 90°.

В корпусе 1 запорных вентилей (см. рис. , а и б) расположено седло 2, отверстие в котором перекрывается клапаном 3, клапан перемещается с помощью шпинделя 6 с маховичком 7. Сальник 4 с нажимным фланцем 5 уплотняет выступающий конец шпинделя.

Запорные угловые вентили малого диаметра (6, 10 и 15 мм) имеют стальные кованые корпуса. Клапаном является конец шпинделя, обработанный на конус (см, рис. , б). Корпуса запорных вентилей большего диаметра изготовляют из чугунного литья с внутренней перегородкой под седло клапана. Клапаны чугунные с направляющими ребрами надеты свободно на шпиндель (плавающие клапаны) и притерты к седлу.

Сальники аммиачных вентилей имеют мягкую набивку и уплотняются нажимной гайкой. В запорных вентилях для магистралей с хладоном применяют мембранное и сильфонное уплотнение шпинделя, а также набивку из маслобензостойкой резины.

Угловой вентиль с мембранным уплотнением для хладона (рис. , в) имеет две полости, разделенные уплотнительной мембраной 4. Мембрану плотно зажимают на прокладках нажимной гайкой 5. При повороте маховичка 6 по часовой стрелке шпиндель 7, опускаясь, прогибает мембрану, нажимает на клапан 2, который приближается к седлу в корпусе 1, и перекрывает проходное сечение. При повороте маховичка против часовой стрелки воздействие шпинделя 7 на клапан постепенно уменьшается, а затем прекращается. Под действием пружины 3 клапан поднимается и открывает проходное сечение.

Рис. . Запорные вентили:а-аммиачный проходной; б-аммиачный угловой; в-хладоновый угловой мембранный; г — хладоновый двухходовой.

Угловой двухходовой запорный вентиль для хладона без маховичка с закрытым шпинделем, который ставится на всасывающей и нагнетательной сторонах малых хладоновых автоматизированных компрессоров, показан на рис. , г. На корпусе 1 таких запорных вентилей имеется тройник 8 для присоединения автоматических приборов и манометров. Клапаном является шпиндель 7, один конец которого обработан на конус с двух сторон, а другой — на квадрат 7х7 мм под ключ.

В корпусе вентиля имеются два седла под конусный клапан 2. При вращении шпинделя по часовой стрелке до отказа клапан, прилегая к седлу, закрывает проход пара в штуцер 9 и трубопровод, а проход пара к тройнику 8 и компрессору открытый. При вращении шпинделя против часовой стрелки клапан, прилегая к другому седлу, закрывает проход к тройнику, а проход пapa в штуцер 9 (а далее в трубопровод) и компрессор открытый. В рабочем положении клапан должен находиться между седлами. Практически шпиндель следует г вывернуть до отказа, а затем повернуть его по часовой стрелке на пол-оборота, чтобы дать на тройник давление паров, проходящих через вентиль.

Ш пиндель

уплотняют сальником 5, состоящим из

набора колец из маслобензостойкой

резины и уплотнительной гайки4,

которая ввернута в

корпус вентиля. Колпачковая гайка 6

с резиновой прокладкой

5 дополнительно

обеспечивает герметичность вентиля.

пиндель

уплотняют сальником 5, состоящим из

набора колец из маслобензостойкой

резины и уплотнительной гайки4,

которая ввернута в

корпус вентиля. Колпачковая гайка 6

с резиновой прокладкой

5 дополнительно

обеспечивает герметичность вентиля.

Рис. . Регулирующий

вентиль ручной.

В автоматизированных холодильных установках применяют регулирующие вентили автоматического действия. В мелких герметичных агрегатах регулирующие вентили заменяют капиллярной трубкой. Диаметр этих трубок 0,6—2,3 мм и длина 0,6—6 м.

Запорные и регулирующие вентили необходимо устанавливать так, чтобы движение холодильного агента было по направлению подъема клапана.

З адвижки

адвижки

Их устанавливают на рассольных и водяных магистралях с условным проходом не менее 50 мм. Проходное сечение задвижки (рис. ) перекрывается щеками 3, плотное прилегание которых к торцам проходных отверстий в корпусе 1 осуществляется клином 2. В щеки впрессованы кольца из антифрикционного материала, что позволяет лучше пригнать прилегающие поверхности. Поворотом маховика 6, надетого на шток 4, щеки 3 постепенно поднимаются и открывают сечение для протока жидкости. Шпиндель уплотняют сальником 5. Задвижки компактны, удобны, дешевы, не создают больших гидравлических сопротивлений, но не обеспечивают надежной герметичности, поэтому их не применяют в системах, заполненных холодильным агентом. В этих системах используют вентили.

Клапаны

Различают клапаны обратные (невозвратные) и предохранительные.

Рис. . Задвижка

Рис. . Клапаны: а — клапан невозвратный КН; 6 — обратный клапан;

в — предохранительный клапан.

При движении пара в направлении от компрессора чашеобразный клапан 2, поднимаясь, беспрепятственно пропускает пар в конденсатор. При обратном направлении потока клапан, плотно прижимаясь к седлу в корпусе 1, перекрывает проход. Шпиндель 3 и стакан 4 являются направляющими для клапана. В днище стакана имеются небольшие отверстия для прохода пара. Пар, находящийся в пространстве над клапанов, оказывает тормозящее действие в направлении, , обратном движению поршня, что несколько уменьшает колебание клапана вследствие пульсации давления. В обратных клапанах (рис. , б) достигается болеe устойчивое положение клапана и более плотное прилегание его к седлу. При отсутствии, разности между давлениями клапан с фторопластовой шайбой 4, прижимаясь к седлу пружиной 3, перекрывает проход. Если давление под клапаном превышает давление над ним, то клапан, поднимаясь, открывает проход потоку. Для гашения колебаний клапана применяют демпфер, состоящий из цилиндра 2 и поршня 1. Плотно посаженный поршень оказывает сопротивление входу пара В цилиндр и его выходу. В основании цилиндра 2 имеются отверстия для прохода пара. Демпфер создает тормозящее движение в направлении, обратном движению поршня и клапана.

Демпфированные клапаны изготовляют в прямоточном и угловом исполнениях. Их применяют на установках, работающих как на аммиаке, так и на хладонах.

В соответствии с требованиями правил безопасности обратные клапаны устанавливают на холодильных установках, которые заполнены аммиаком в количестве более 60 кг.

Предохранительные клапаны. Их ставят на аппаратах с повышенным давлением и большим запасом жидкого холодильного агента (конденсаторы, ресиверы, кожухотрубные испарители, промежуточные сосуды и др,). В случае превышения допустимого давления предохранительные клапаны перепускают холодильный агент в аппараты с более низким давлением или прямо в атмосферу. Предохранительные клапаны аппаратов, заполненных R12, регулируют на открытие при избыточном давлении на нагнетательной стороне 1,85 МПа, а на всасывающей 1,15 МПа. В установках, заполненных аммиаком и R22, предохранительные клапаны начинают открываться при избыточном давлении 1,8 МПа на нагнетательной стороне и 1,2 МПа на всасывающей. Предохранительный клапан аммиачной установки (рис. , в) имеет корпус 1, в котором размещен клапан 2 с резиновым уплотнением и направляющей 3. Клапан прижимается к седлу пружиной 4, усилие которой регулируется шпинделем 5 с нажимной гайкой 6. Выступающий конец шпинделя закрыт колпачком 7.

Между аппаратом и предохранительным клапаном запрещается устанавливать запорные вентили. Однако на больших аппаратах размещают параллельно два предохранительных клапана на трехходовом вентиле, чтобы при любом положении вентиля срабатывал хотя бы один из них.

Предохранительный клапан должен быть, постоянно опломбирован (пломба 8).