- •1.2 Тематика дипломного проектирования

- •Раздел 1. Обоснование проекта.

- •2.1 Требования к оформлению основных элементов расчетно-пояснительной записки

- •2.1.4 Оформление таблиц

- •Правила изложения литературы

- •2.2.1 Правила оформления графических документов

- •2.2.3 Размеры и предельные отклонения

- •2.3.2 Оформление технологической документации на восстановление агрегатов, сборочных единиц и деталей машин

- •Компоновочный план производственного корпуса

- •10 - Заправочный пункт; 11 - административно-бытовой корпус; 12 - производственный корпус; 13 - стоянка с воздухоподогревом; 14- контрольнопропускной пункт

- •Isbn 5-9546-0037-6

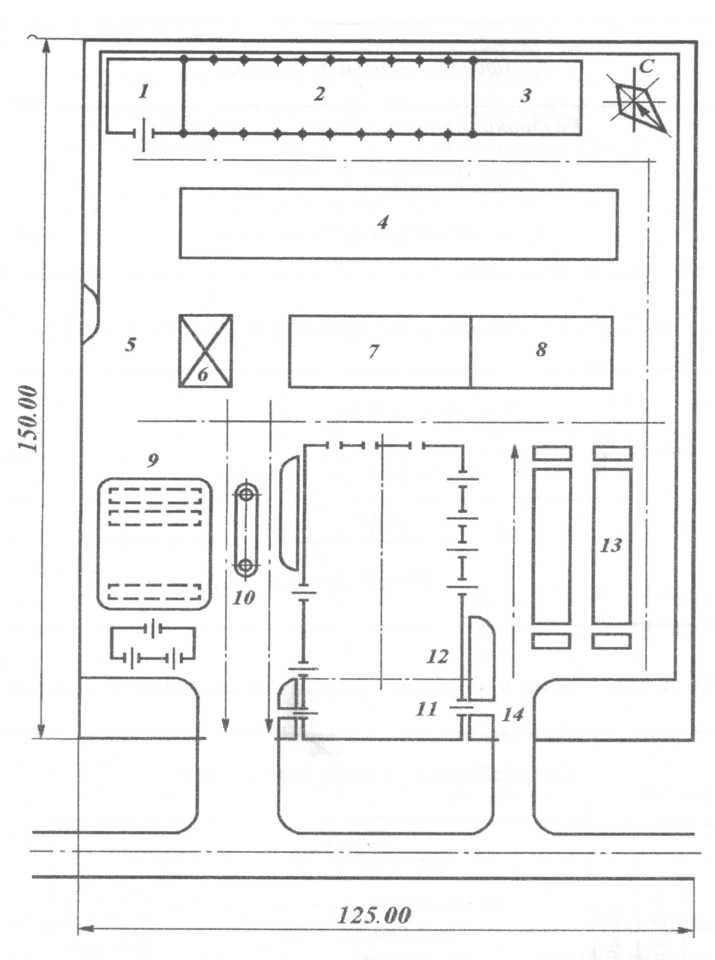

Компоновочный план производственного корпуса

Разработка компоновочного плана производственного корпуса является первым этапом для технологической планировки участков, отделений и предприятия технического сервиса в целом.

Компоновка (планировка) производственного корпуса выполняется на основе принятого технологического процесса ремонта машин или агрегатов и конструктивной схемы здания. На компоновочном плане указывают расположение производственных участков, складских и административно-бытовых помещений.

При компоновке производственного корпуса учитываются требования взаимного расположения помещений, противопожарные, санитарно- гигиенические, строительные, экономические, метеорологические, технические и технологические условия.

Взаимное расположение помещений в плане производственного корпуса определяется принятой организацией ремонта машин и зависит от назначения, технологических связей и однородности выполняемых в них работ. Технологические связи и их значимость для основных помещений определяются функциональной схемой технологического процесса предприятия технического сервиса и схемой группировки производственных участков. Различные подходы к организации функциональных технологических связей обуславливают соответствующие планировочные решения. При этом значение технологических связей с увеличением производственной программы возрастает.

Приступая к планировке производственного корпуса, необходимо выбрать схему основной технологической линии производственного процесса, т.е. линии разборочно-сборочных работ.

Рис.

2.44.

Генеральный

план предприятия технического сервиса

на 130

тракторов

и 25

автомобилей:

1

-

материальный склад; 2,3

-

навесы для хранения машин и оборудования;

4

-

открытая стоянка машин; 5

-

очистные сооружения; 6

-

эстакада; 7

-

площадка для ожидания машин; 8

-

площадка ЕО; 9

-

склад нефтепродуктов;

10 - Заправочный пункт; 11 - административно-бытовой корпус; 12 - производственный корпус; 13 - стоянка с воздухоподогревом; 14- контрольнопропускной пункт

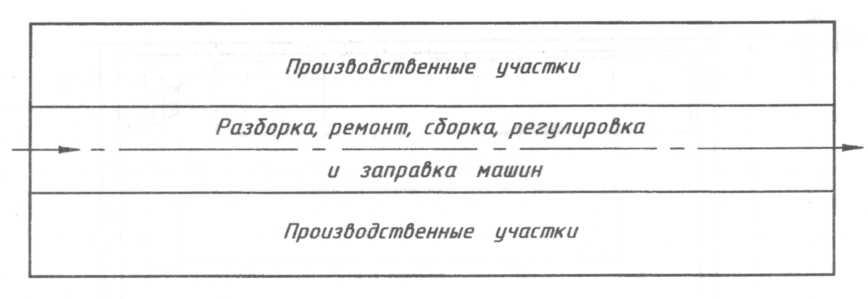

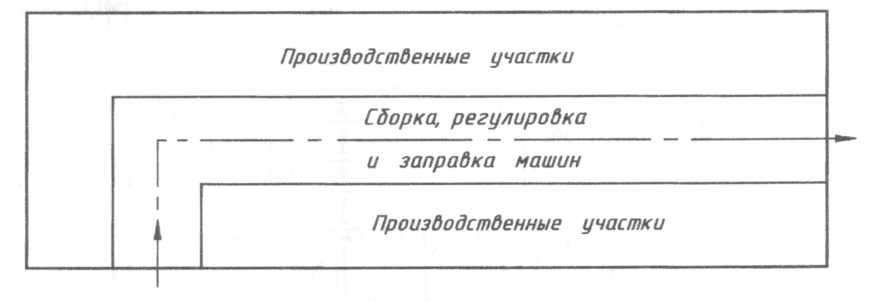

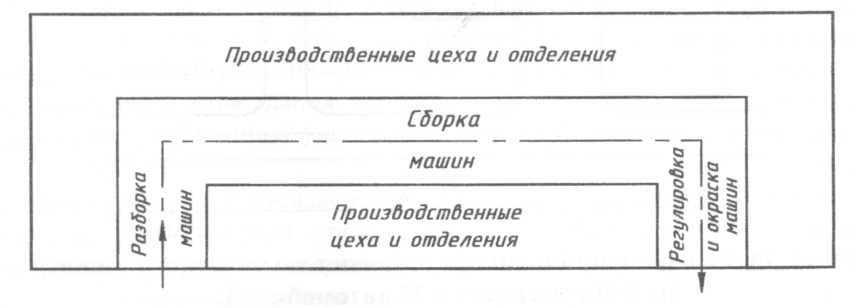

В зависимости от пути перемещения основной базовой детали (рамы, блока и т.д.), на которой монтируют все остальные детали, различают три компоновочные схемы: прямоточная, Г-образная, П-образная.

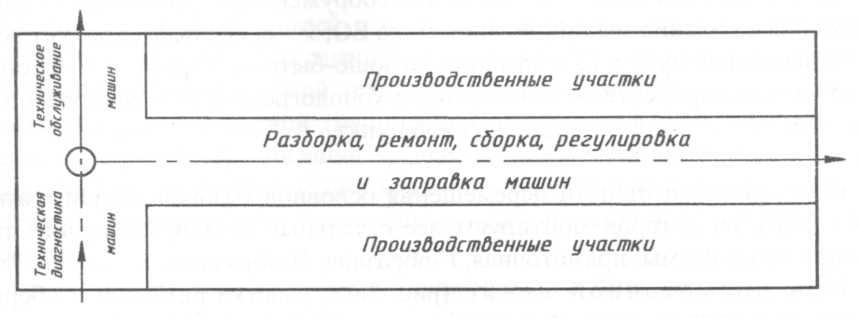

При прямоточной схеме (рис. 2.45) участки разборки и сборки машин расположены на одной прямой линии посередине производственного корпуса. При этом рама машины перемещается прямолинейно, а производственные участки расположены по обе стороны разборочно-сборочной линии.

Рис.

2.45.

Схема

прямого производственного потока

Рис.

2.46.

Схема

Г-образного производственного потока

Рис.

2.47.

Схема

П-образного производственного потока

Рис.

2.48.

Схема

сочетания прямого и Г - образного

производственных

потоков

Данная схема проста, но ее трудно выполнить, так как площади основных участков значительно отличаются по размеру. Поэтому некоторые производственные участки (аккумуляторный, электроремонтный и др.) приходится размещать по обе стороны производственного корпуса (по отношению к линии разборки-сборки). К недостаткам этой схемы относятся следующие: нельзя сократить длину производственного корпуса из имеющихся условий рационального размещения остальных участков; невозможно изолировать помещения разборочно-моечного участка от других помещений. Прямоточная схема применяется для центральных ремонтных мастерских (ЦРМ) и мастерских общего назначения (МОН).

При Г-образной схеме (рис. 2.46) линию сборки располагают перпендикулярно линии разборки, а производственные участки - параллельно разборочному и сборочному участкам. При этом пути транспортировки деталей и агрегатов получаются минимальными. Представляется возможным изолировать помещение разборочного участка от помещений других участков. Недостаток этой схемы - непрямолинейное перемещение базовых деталей (рамы, блока, кузова).

Схема с П-образным потоком (рис. 2.47) имеет те же преимущества, что и предыдущая. Основной ее недостаток - пересечение разбороч- ного участка потоком деталей, движущихся на производственные участки восстановления и обратно. П-образная схема приемлема для специализированных предприятий технического сервиса с большими производственными программами ремонта.

При реконструкции действующих предприятий технического сервиса используют, как правило, существующие здания. В этом случае форма линии разборки-сборки машин (рис. 2.48) может отличаться от приведенных выше принципиальных схем.

Отделения и участки на плане производственного корпуса необходимо размещать так, чтобы ремонтируемые агрегаты и громоздкие детали передвигались по наикратчайшему пути (не требующие маневрирования), а взаимосвязь разборочно-сборочных участков соответствовала ходу технологического процесса и направлению основного грузопотока на предприятии технического сервиса (рис. 2.49). При этом компоновка производственного корпуса должна обеспечивать четкое и равномерное распределение по площади корпуса проездов и проходов машин и рабочих.

Проходы в здании в основном определяются технологическими требованиями и должны удовлетворять противопожарным нормам, установленным СНиП 2.01.02-85 и СНиП 21-01-97. Помещения с вредным производством или наиболее взрыво- и пожароопасные в соответствии с требованиями СНиП 2.09.02-85 располагают у наружных стен здания наиболее протяженной стороной. Это обеспечивает непосредственную подачу свежего воздуха в рабочие зоны и снижает пожарную опасность.

С этой целью ограничивают длину пристроек к производственному корпусу со стороны помещений, являющихся взрыво- и пожароопасными (категории А и Б). Категории помещений устанавливают в соответствии с

НТБ

105-95

«Определение

категорий помещений и зданий по

взрывопожарной и пожарной опасности»

и ведомственными нормами проектирования.

Рис.

2.49.

Схема

грузопотока на предприятии технического

сервиса

Важным в размещении отделений и участков является возможность естественного освещения. Для обеспечения хорошего бокового освещения по периметру здания стремятся размещать участки, где выполняют точные работы - слесарно-механические, электротехнические, ремонт топливной аппаратуры, гидрооборудования и др.

Не рекомендуется размещать смежно участки для производства точных работ с участками, в которых создаются значительные вибрации от работающего оборудования. В случае невозможности соблюдения этих условий необходимо применять специальные способы активной виброизоляции или вентиляции помещений.

Компоновочный план производственного корпуса выполняется на листе чертежной бумаги формата А1 с соблюдением ГОСТ 2.114-95, норм и требований ЕСКД. Графически планировка (компоновка) производственного корпуса выполняется обычно в масштабе 1:200 или 1:400 в зависимости от размеров здания. Масштаб и название плана здания или разреза, например,

указываются над изображением соответствующей планировки (компоновки) или разреза.

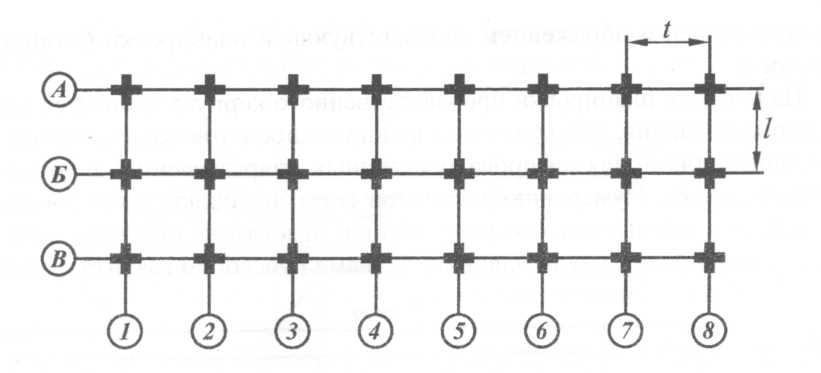

На чертеже планировки производственного корпуса наносятся габаритные размеры здания, размеры шага колонн и пролетов, координатная сетка по колоннам для привязки производственных подразделений, а также схема грузового потока. Нумерацию элементов сетки начинают с левого нижнего угла здания и обозначают по шагу колонн арабскими цифрами, начиная с цифры 1, а по пролетам - заглавными буквами русского алфавита (рис.2.50).

Рис.

2.50.

Нанесение

размеров и координатной сетки на

чертеже планировки производственного

корпуса

Разбивочные оси зданий и сооружений (рис. 2.51) наносят штрихпунк- тирными линиями с длинными штрихами и маркируют в кружках диаметром:

мм - для чертежей в масштабе 1:400 и мельче, 8 мм - для чертежей в масштабе 1:200 и крупнее.

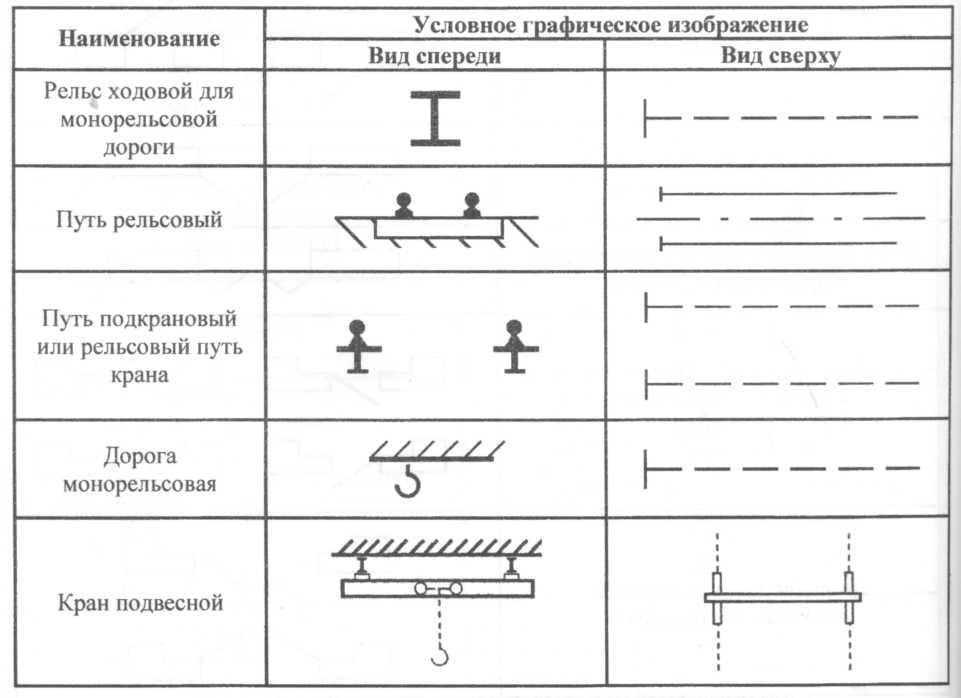

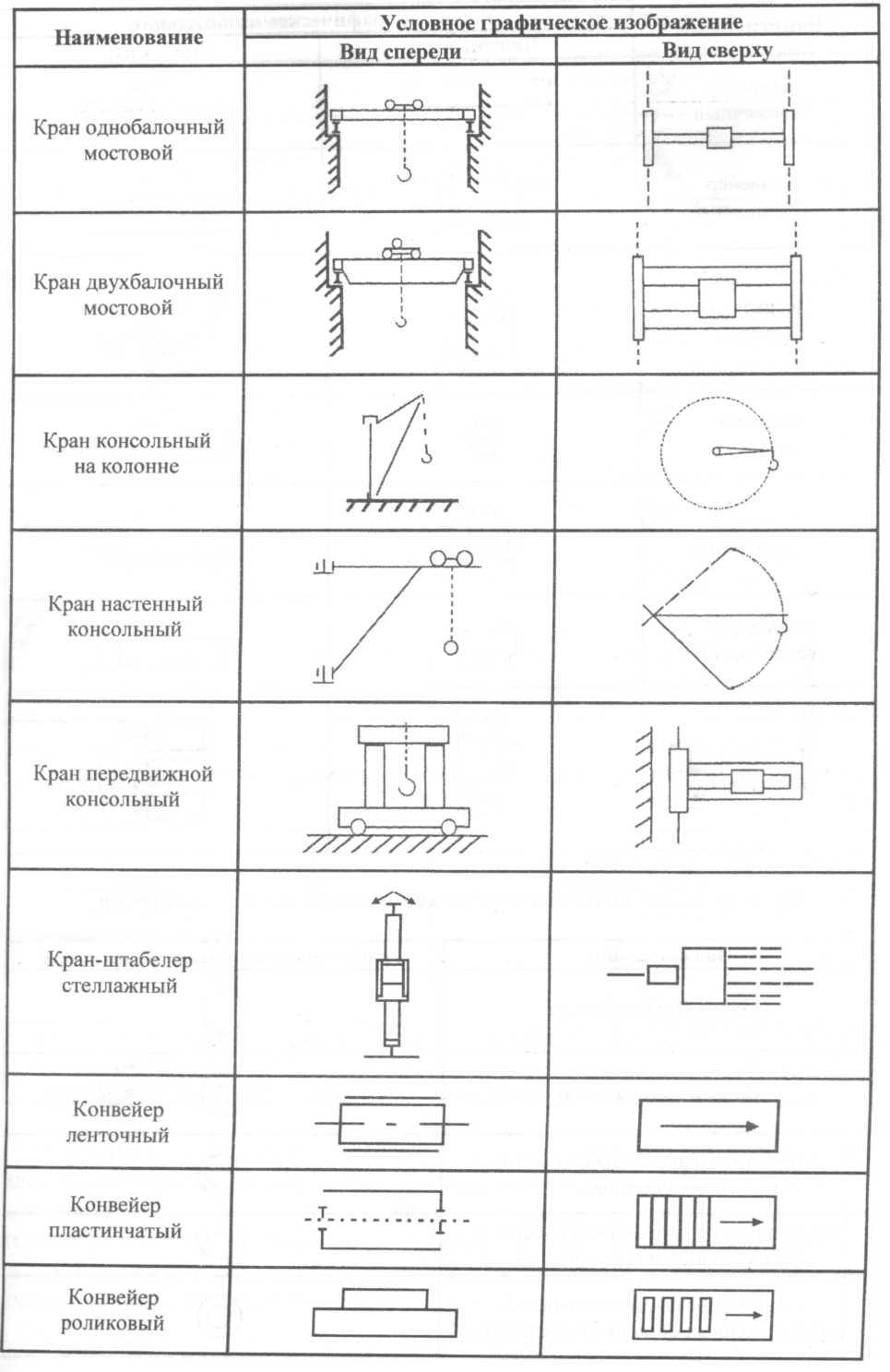

На компоновочном плане также указывают подъемно-транспортное оборудование, связанное с конструктивными элементами зданий и сооружений (опорные, подвесные краны). При этом расстановку технологического оборудования на компоновочном плане, как правило, не показывают. Исключением является обозначение расположения основных поточных линий, если это необходимо для обоснования принимаемого объемно-планировочного решения.

Разработку компоновочного плана начинают с выбора сетки колонн и определения размеров здания.

Рис.

2.51.

Маркировка

разбивочных осей:

l

- пролет колонн; t

-

шаг колонн; l

х

t

-

сетка колонн (система продольных

и

поперечных осей)

Объемно-планировочные решения производственных зданий и сооружений предприятий технического сервиса предусматривают применение унифицированных элементов железобетонных конструкций. В соответствии с этим одноэтажные производственные здания этих предприятий выполняются с сеткой колонн, имеющей шаг, равный 6 или 12 м, пролеты (расстояние между опорами несущих конструкций, перекрываемое балками или фермами) со строительным модулем (с кратностью 6 м) - 6, 12, 18 и 24 м, прямоугольную форму в плане высотой до низа строительных конструкций (с кратностью 0,6 м) - 3,6; 4,2; 4,8; 5,4 м и т.д.

Высоту производственных помещений определяют исходя из габаритных размеров машин, технологии их обслуживания, ремонта и восстановления, а также монтажа оборудования с учетом требований унификации строительных параметров зданий и сооружений. При этом высота от пола до потолка в производственных помещениях принимается не менее 3,2 м, а при наличии подвесного оборудования высота до низа несущих конструкций обычно составляет не менее 6 м.

Одноэтажные здания, как правило, проектируют с пролетами одного направления, одинаковой ширины и высоты. При этом для одноэтажных зданий наиболее часто применяется сетка колонн 12 х 6 м, определяющая размеры здания. Однако требования по унификации строительных элементов зданий и сооружений из-за специфики многих предприятий технического сервиса не всегда обеспечивают рациональность их объемно-планировочных решений.

Размеры отделений и участков главным образом зависят от габаритных размеров машин с учетом необходимости их передвижения и технологии разборки-сборки. В частности, для участков (наружной очистки, разборочно- сборочных и др.), в которых предусмотрены установка и размещение ремонтируемых объектов и изделий (машины, сборочные единицы, рабочее оборудование), целесообразно применение крупноразмерной сетки. Для производ-

ственных помещений (сварочно-наплавочного, кузнечно-термического, слесарно-механического и других участков), имеющих относительно небольшие площади, желательно использование мелкоразмерной сетки колонн.

Для неспециализированных предприятий (ремонтных мастерских и других предприятий технического сервиса) ширину пролетов целесообразно принимать 6 и 12 м, а для более крупных (специализированных) предприятий рекомендуют 12 и 18 м или трехпролетный вариант - 6, 12 и 6 м. Поэтому в ряде случаев конструктивные размеры зданий могут иметь центральные пролеты 12, 18 или 24 м. Для многоэтажных зданий и сооружений предприятий технического сервиса используется сетка колонн 6x6м или 9 х 6 м при высоте этажей 3,6 м. При этом в верхнем этаже допускается укрупненная удвоенная сетка колонн.

Исходя из принятой компоновочной схемы, задают число пролетов, регламентируя этим ширину здания. Установив ширину пролетов и здания в целом, по площади его первого этажа, определяют длину L, м:

![]()

где F3 - площадь здания предприятия, м2;

В - ширина здания, м.

Окончательно принимая габаритные размеры производственного корпуса, рекомендуется, чтобы периметр здания при заданной площади был наименьшим, а соотношение ширины и длины - 1:2 или 1:3, так как в этом варианте стоимость строительства будет наименьшей.

Строительные требования и принятую форму здания предприятия технического сервиса оценивают коэффициентом целесообразности nц:

где F3 - производственная площадь, установленная при расчете, м2;

Р3 - периметр здания по наружным стенам, м;

0,282 - коэффициент пропорциональности, численно равный квадратному корню из отношения площади круга к длине его окружности.

Самый оптимальный периметр здания производственного корпуса соответствует длине окружности. На практике необходимо, чтобы коэффициент целесообразности плана здания был равен 0,8 и более.

Добиться рекомендуемых соотношений можно, изменяя число пролетов, а при необходимости - и сетку колонн, выбирая ее из следующих значений 18x6 м, 18 х 12 м, 24 х 12 м. Размеры пролетов и шагов колонн могут быть и большими, но обязательно кратными шести, что необходимо по требованиям унификации изделий строительной индустрии.

Выполняя компоновочный план, необходимо нанести на графический лист основные строительные размеры (шаг и пролеты колонн, габаритные размеры здания), маркировку строительных осей, нормируемые технологические расстояния между машинами, а также между машинами и элементами

здания, угол расстановки постов, ширину проездов, канав и другие элементы, которые могут повлиять на размещение оборудования. Размеры на плане проставляются в миллиметрах.

На компоновочном плане схематично приводится поперечный разрез здания с указанием высоты пролетов от пола до низа несущих конструкций здания, а в пролетах с мостовыми кранами дополнительно указывают расстояние от пола до головки рельсов подкрановых путей. Отметки уровней высоты элементов строительных конструкций указываются в метрах. Нумерация помещений на планировке должна быть сквозной, слева направо по часовой стрелке в возрастающем порядке.

План производственного корпуса предприятия технического сервиса рекомендуется сначала выполнить на миллиметровой бумаге и по осевым линиям стен разместить отделения или участки без оборудования. После увязки компоновки производственного корпуса с графиком грузопотоков на чертеж наносят толщину стен и намечают места расстановки оборудования, подъемно-транспортных устройств и противопожарного инвентаря.

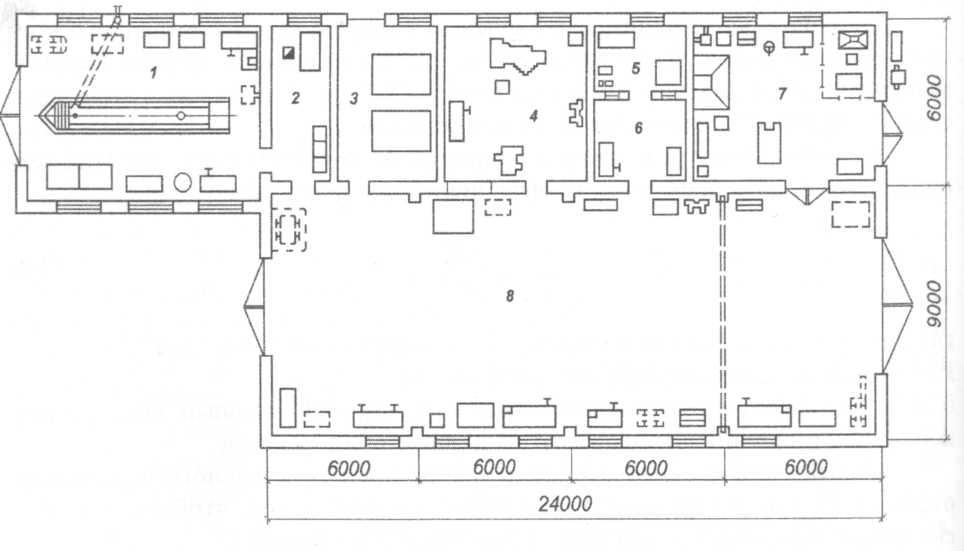

В качестве примера на рисунке 2.52 представлен компоновочный план производственного корпуса мастерской общего назначения.

Рис.

2.52.

Схема

компоновки мастерской общего назначения:

1 - участок ТО и диагностирования машин; 2 - бытовые помещения; 3 - склад запасных частей; 4 - слесарно-механический участок; 5, 6, 7 и 8 - участки, соответственно, ремонта и регулировки топливной аппаратуры и электрооборудования, кузнечно-сварочный, ремонтно-монтажный

После разработки компоновочного плана производственного корпуса предприятия технического сервиса выполняют технологическую планировку отделений и участков.

Технологическая планировка производственных участков выполняется в виде планов с расстановкой технологического оборудования и оргоснастки на листе чертежной бумаги формата А1 с соблюдением норм и требований ЕСКД в масштабе 1:25 (1:20) или 1:50 (1:40).

Планировочные решения производственных участков разрабатываются на основе компоновочного плана производственного корпуса предприятия технического сервиса.

Расстановка технологического оборудования и оргоснастки на участках должна выполняться в соответствии со схемой технологического процесса, учетом необходимых условий техники безопасности, удобства обслуживания и монтажа оборудования.

При расстановке оборудования нужно учитывать, что для удобства монтажа и обслуживания стационарного оборудования, устанавливаемого на фундаментах, должен обеспечиваться доступ к нему со всех сторон. Кроме того, необходимо предусматривать условия безопасной работы на оборудовании. Слесарные верстаки, стеллажи, подставки под оборудование при размещении их у стен боковой или тыльной стороной можно располагать вплотную к стенам и вплотную друг к другу. Расстояние между элементами оборудования, оборудованием и элементами зданий должно быть не меньше нормативного.

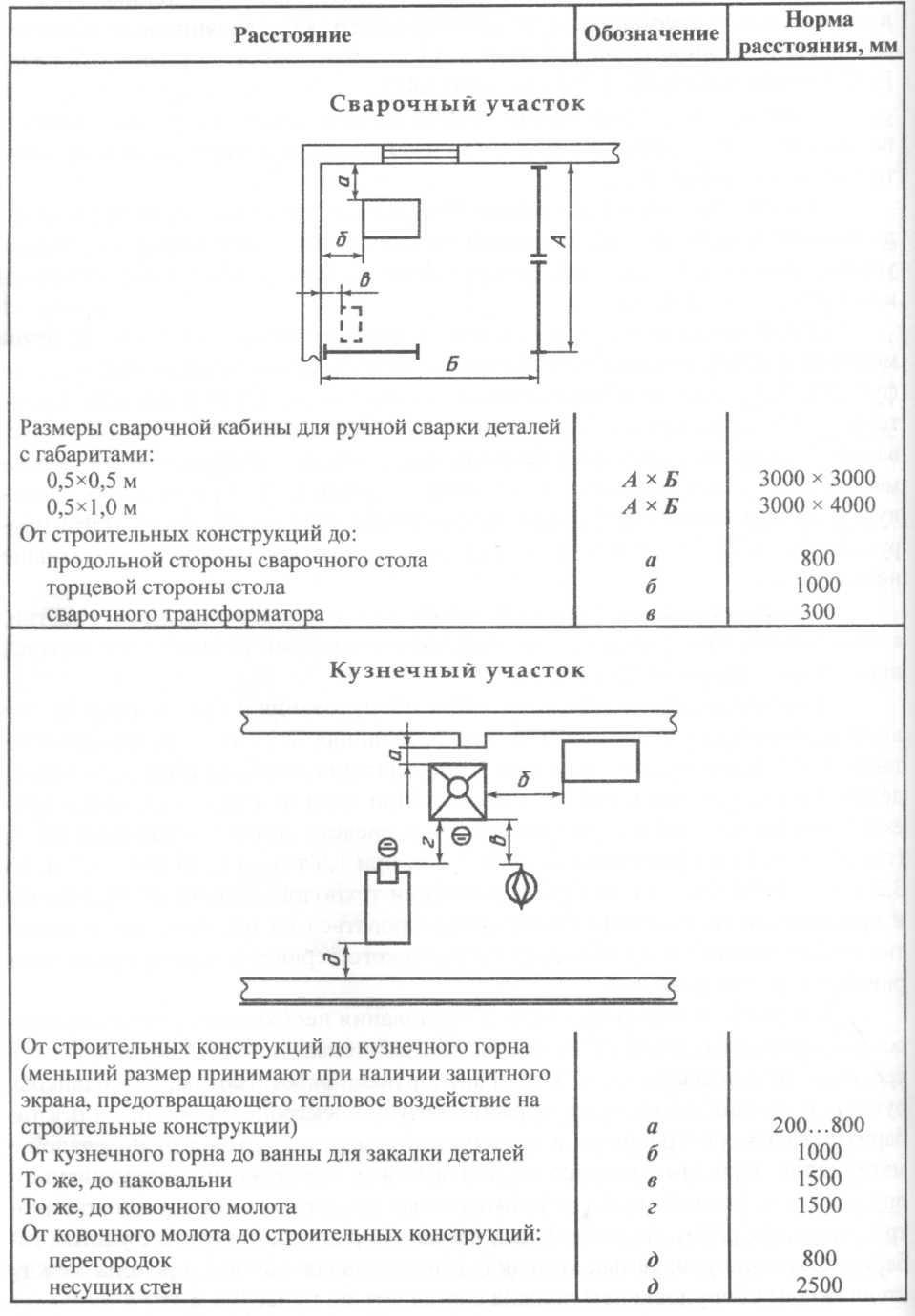

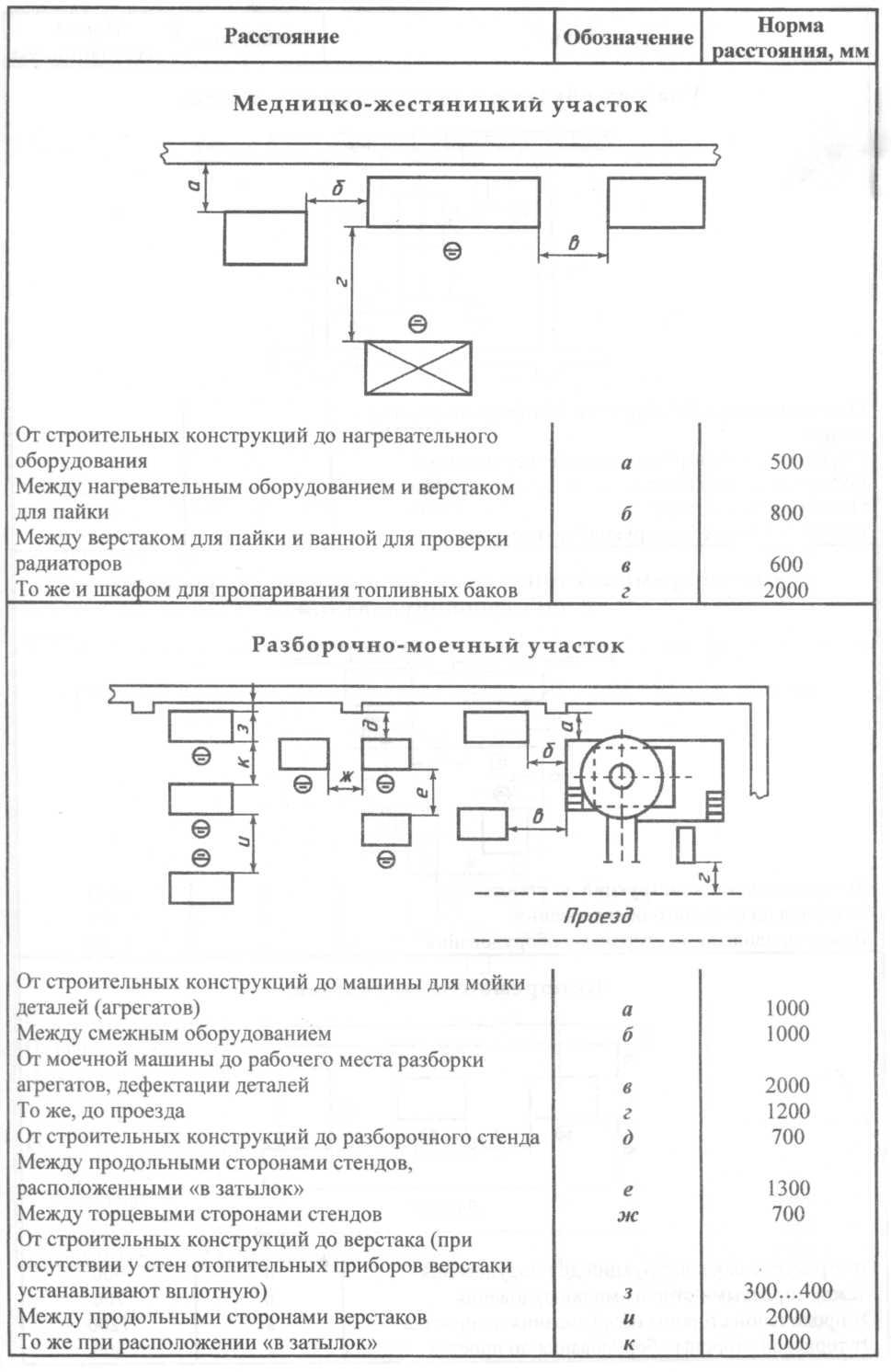

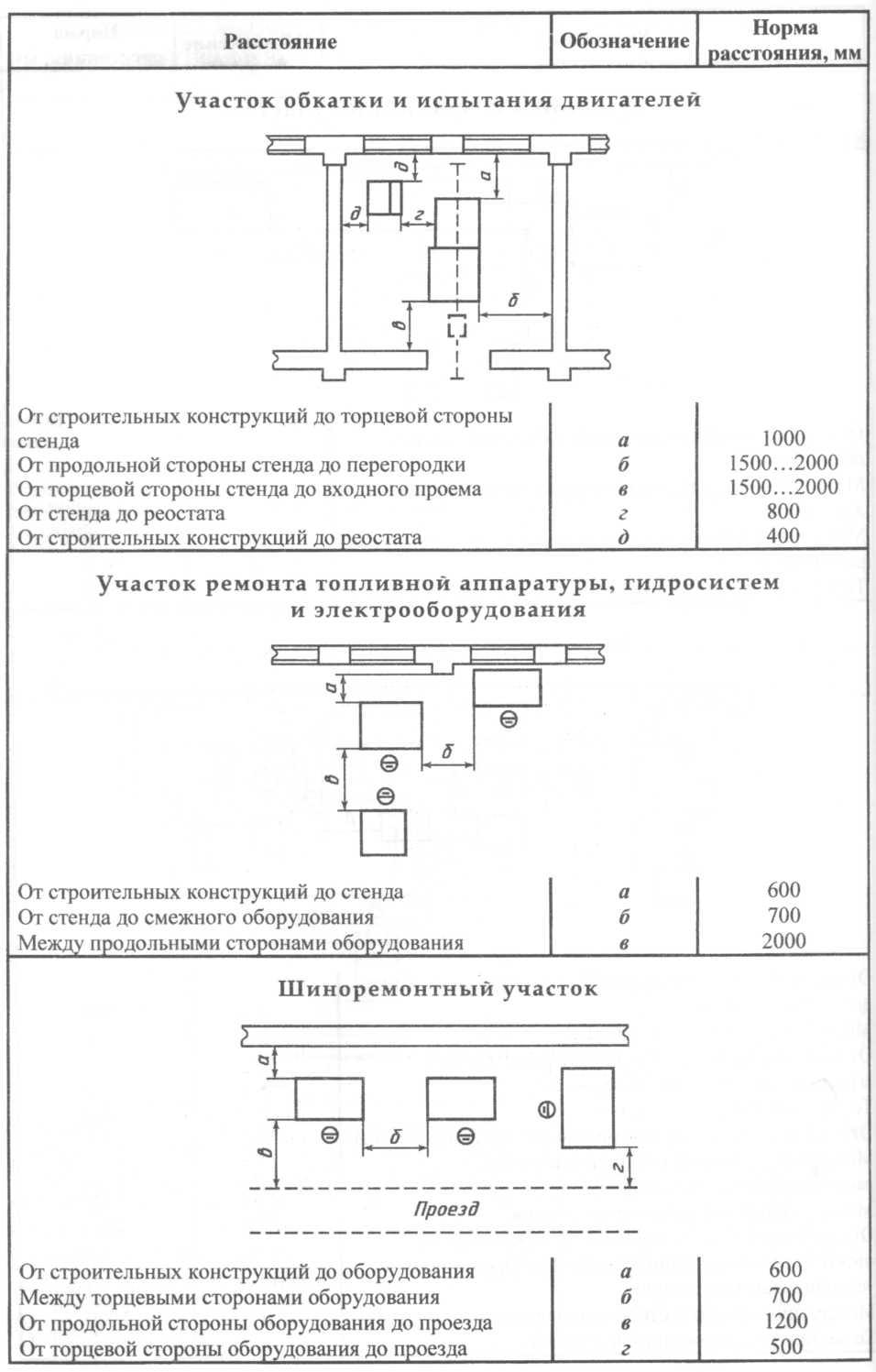

Нормы расстояний для технологического оборудования и оргоснастки, а также схемы их размещения на участках предприятий технического сервиса приведены в таблицах 2.13 и 2.14.

При размещении технологического оборудования и оргоснастки, кроме нормируемых расстояний, указанных в таблицах 2.13 и 2.14, необходимо также учитывать ширину проходов и проездов для доставки агрегатов, узлов, деталей и материалов к рабочим местам. При этом ширину проходов и проездов при грузоподъемности транспортных средств до 0,5 т и размерах груза (тары) до 800 мм принимают равной 2,2 м, при 1,0 т и до 1200 мм - 2,7 м, до 3,2 т и до 1600 мм - 3,6 м. При размещении технологического оборудования и оргоснастки необходимо также ориентироваться на перспективное развитие подразделений и предприятия технического сервиса в целом, предусматривая резервные площади.

При размещении складского оборудования необходимо учитывать способы хранения (на площадках, стеллажах, поддонах, в штабелях, таре и т.п.), средства механизации подъемно-транспортных работ (краны, штабеллеры, ручные и механизированные тележки, авто- и электропогрузчики и т.п.), габаритные размеры хранимых и транспортируемых агрегатов, узлов, деталей и материалов. При этом ширина подъезда между стеллажным оборудованием определяется в зависимости от применяемых средств механизации подъемно- транспортных работ, их габаритных размеров, радиуса поворота с учетом га- баритов транспортируемых изделий. Минимальная ширина прохода между стеллажным оборудованием должна составлять не менее 0,8 м.

Таблица 2.13 - Нормы расстановки оборудования на участках предприятий технического сервиса

Наряду с требованиями оформления, приведенными для планов производственных корпусов, на технологических планировках указывают:

разбивочные оси здания с их маркировкой (см. рис. 2.51) и расстояния между ними в соответствии с общим компоновочным планом производственного корпуса, колонны, наружные и внутренние стены, перегородки с проемами для ворот, дверей и окон, габариты и наименования соседних участков;

привязку оборудования и оргоснастки к строительным осям или элементам конструкции здания с таким расчетом, чтобы по данной планировке можно было произвести расстановку и монтаж стационарного оборудования.

Основной принцип планировки оборудования - прямоточность движения агрегатов или деталей при ремонте (разборке, сборке, восстановлении) и установление минимальных расстояний между оборудованием, а также между оборудованием и элементами зданий согласно нормам технологического проектирования.

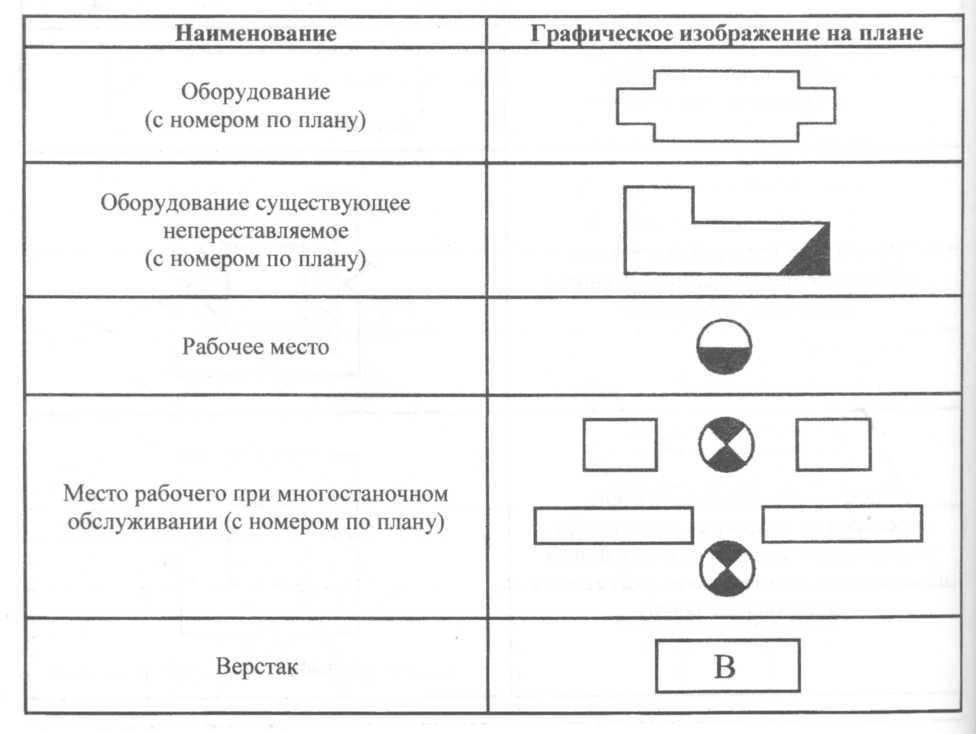

Для проведения планировки каждый вид (тип) оборудования имеет условное обозначение, форма которого соответствует его контурам на плане, а размеры - габаритам в соответствующем масштабе. Габариты оборудования необходимо показывать с учетом крайних положений движущихся частей, откидных кожухов, открывающихся дверок, постоянных ограждений и устанавливаемых на оборудовании изделий, если последние выходят в плане за габаритные размеры оборудования. Контуры оборудования должны изображаться упрощенно. Иногда трудно сразу рационально разместить оборудование на плане участка. Поэтому рекомендуется применять картонные темпле- ты и магнитные макеты оборудования, которые легко можно переставлять в различных вариантах.

Возле оборудования в соответствующем масштабе указывают место расположения рабочего в виде круга диаметром 500 мм, половину круга затушевывают. При этом светлая половина круга обозначает лицо рабочего и должна быть обращена к оборудованию.

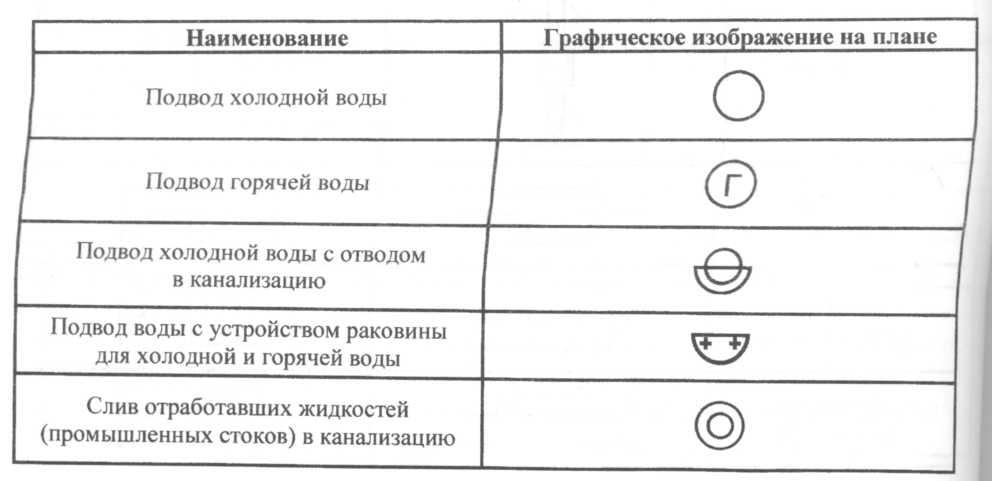

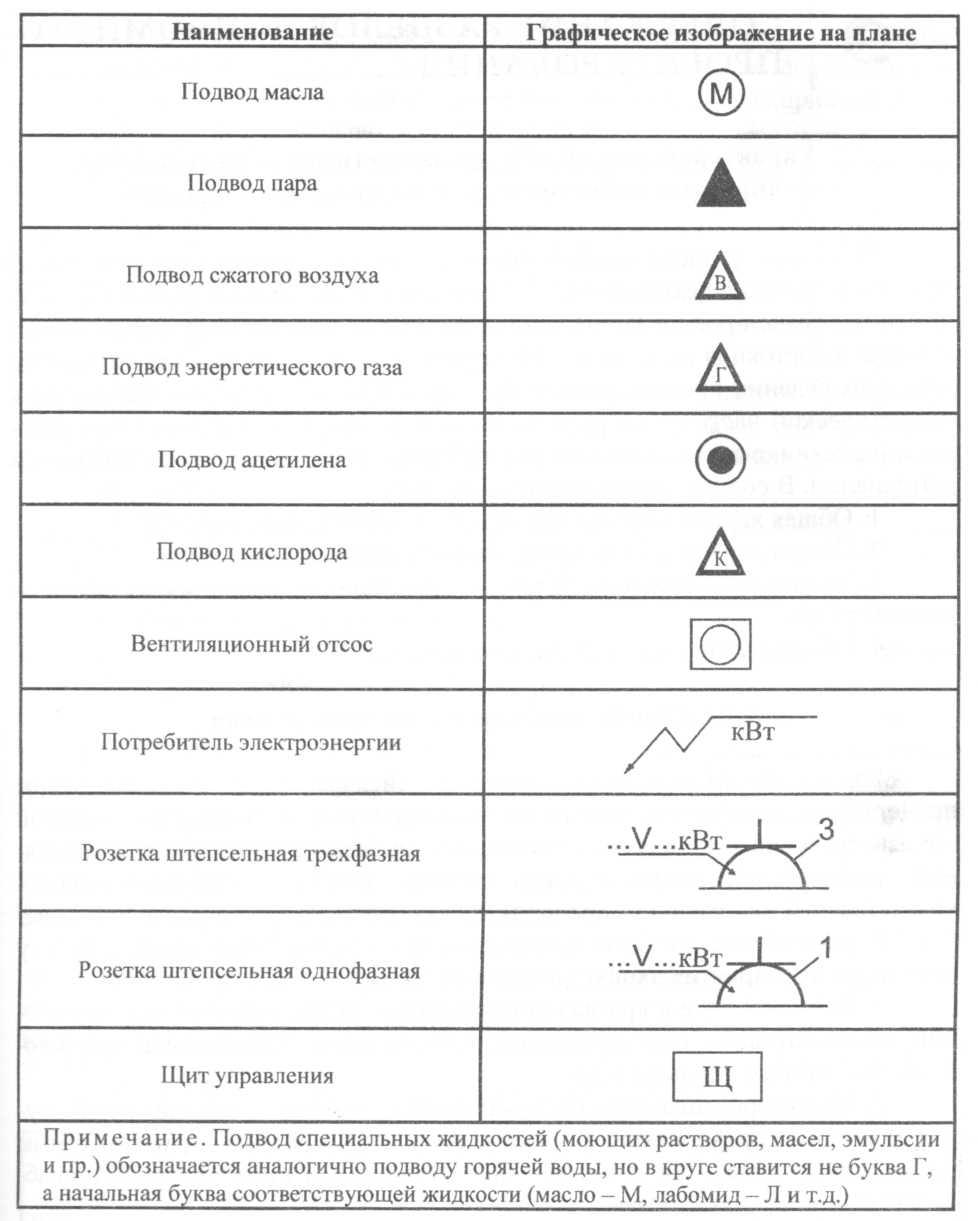

На плане приводят также условные обозначения мест подвода электроэнергии (сжатого воздуха, газа, воды, пара, масла, эмульсии и др.), местные отсосы, места слива отработанной жидкости и т.д.

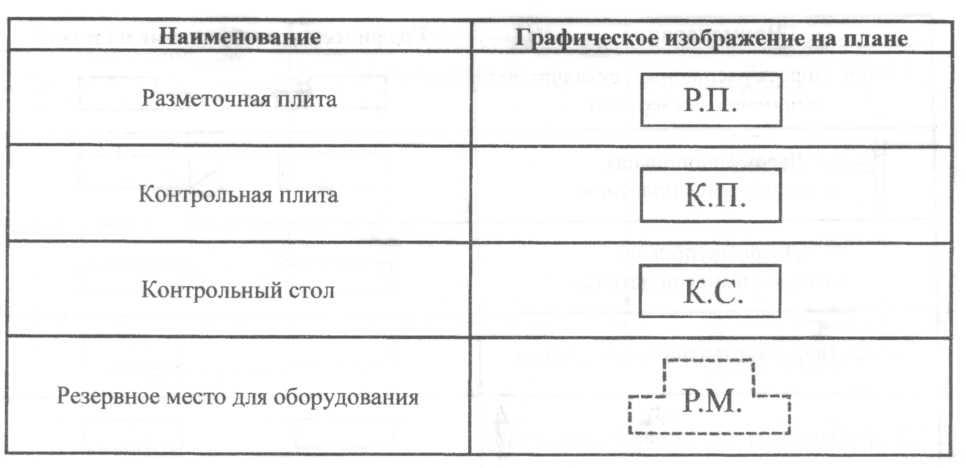

Нумерация всех видов оборудования на участке сквозная, обычно слева направо и сверху вниз. Перечень оборудования и оргоснастки приводится в спецификации (табл. 2.15) на чертеже или в приложении к пояснительной записке. Номер оборудования по спецификации указывают внутри контура арабскими цифрами или вне его в конце выносной линии. Подъемно- транспортное оборудование нумеруют после технологического. Производст- венный инвентарь (разметочные плиты, контрольные верстаки, столы, стел- лажи) на плане изображают по контуру оборудования. Внутри контура вме- сто номера оборудования рекомендуется указывать условное обозначение (например, верстак - В, контрольный стол - КС и т.д.).

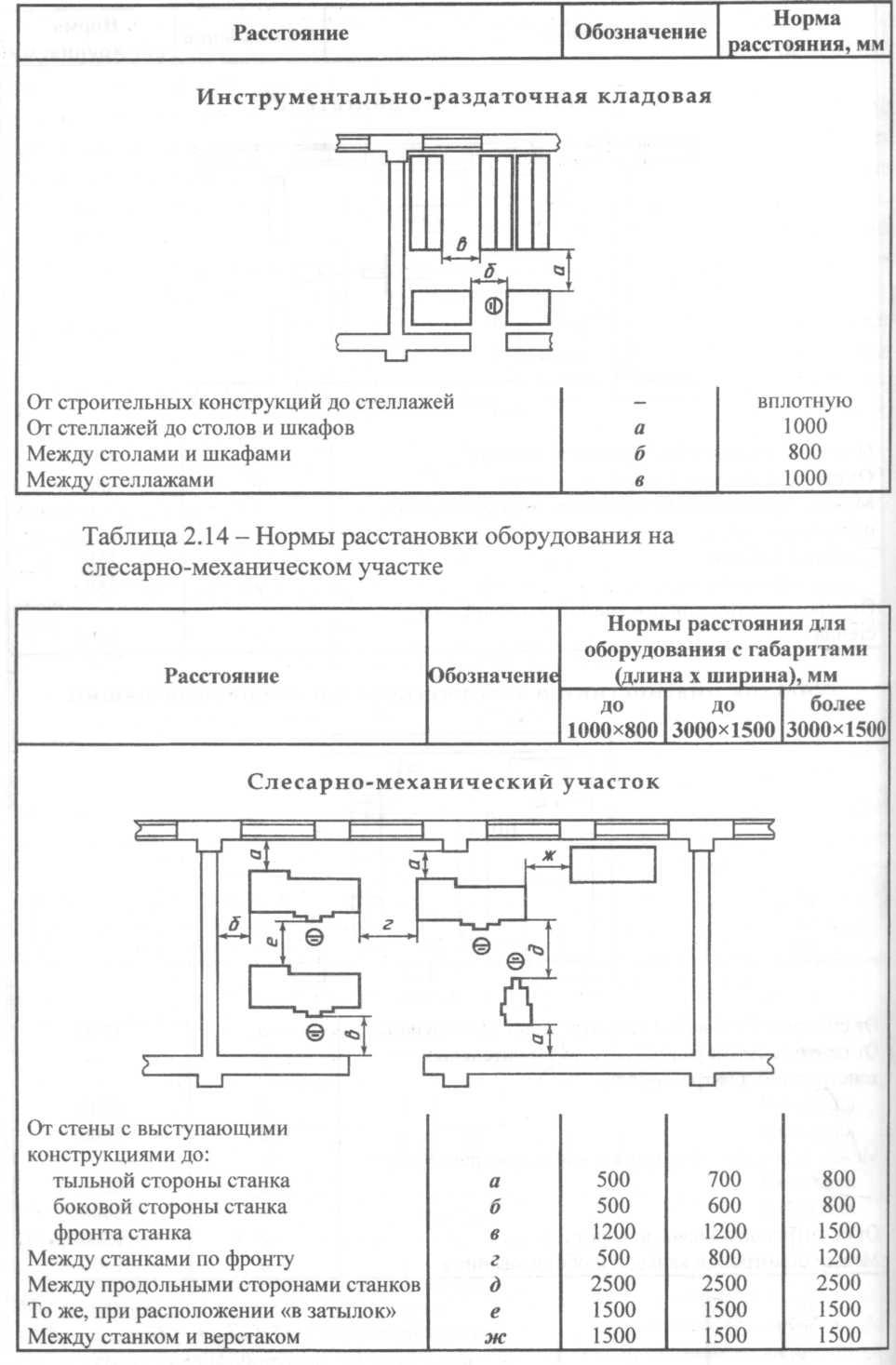

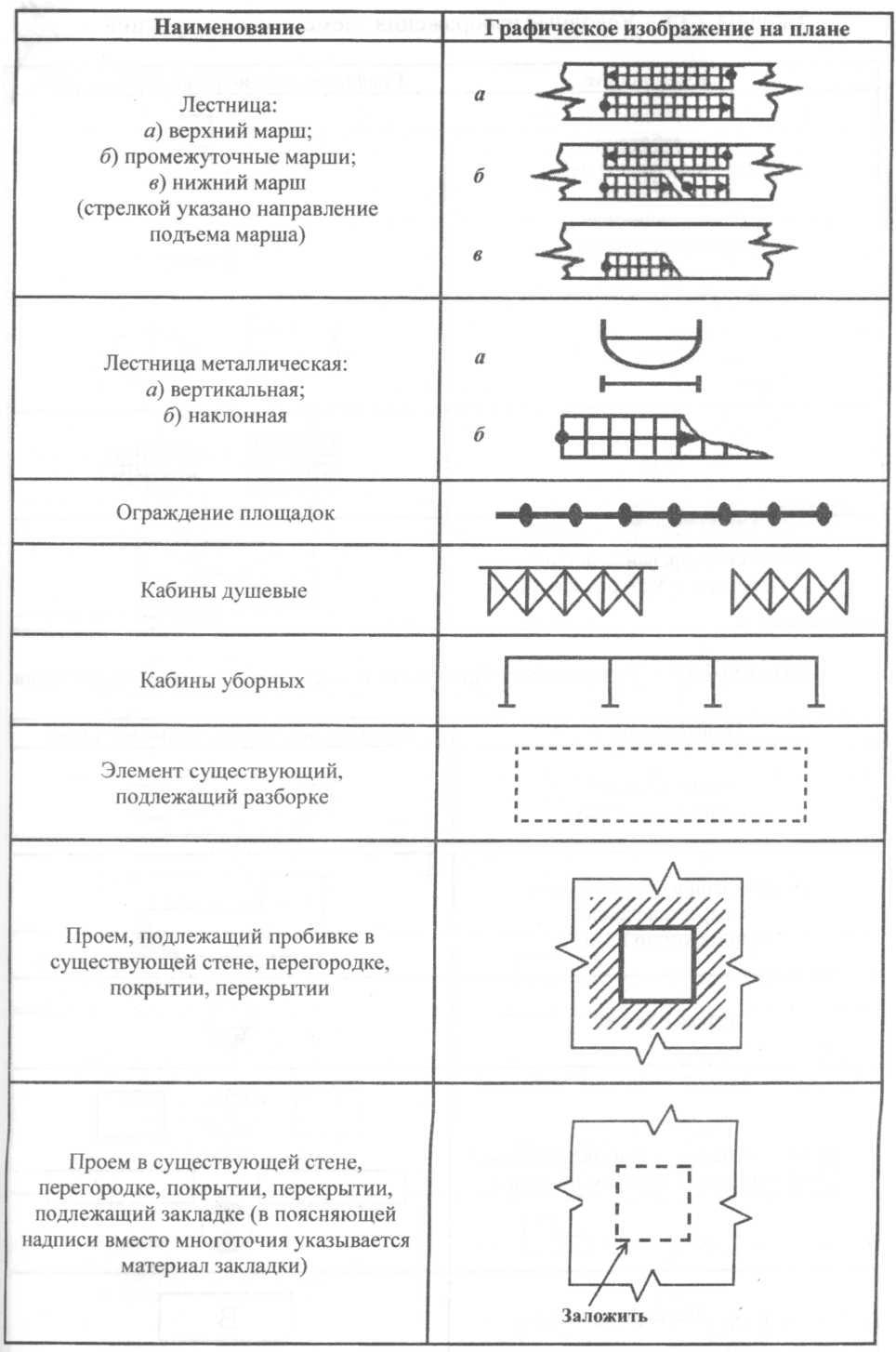

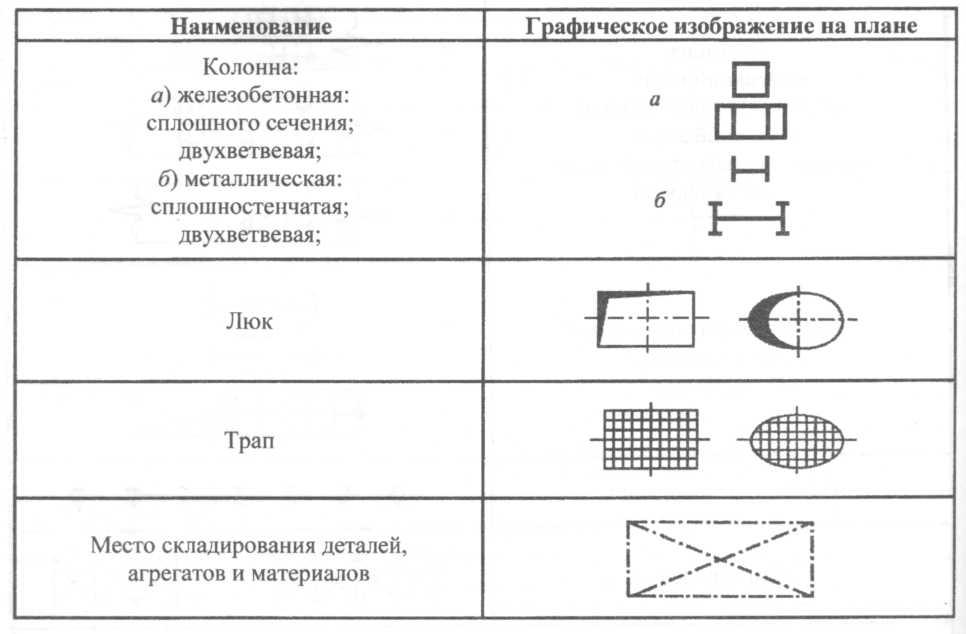

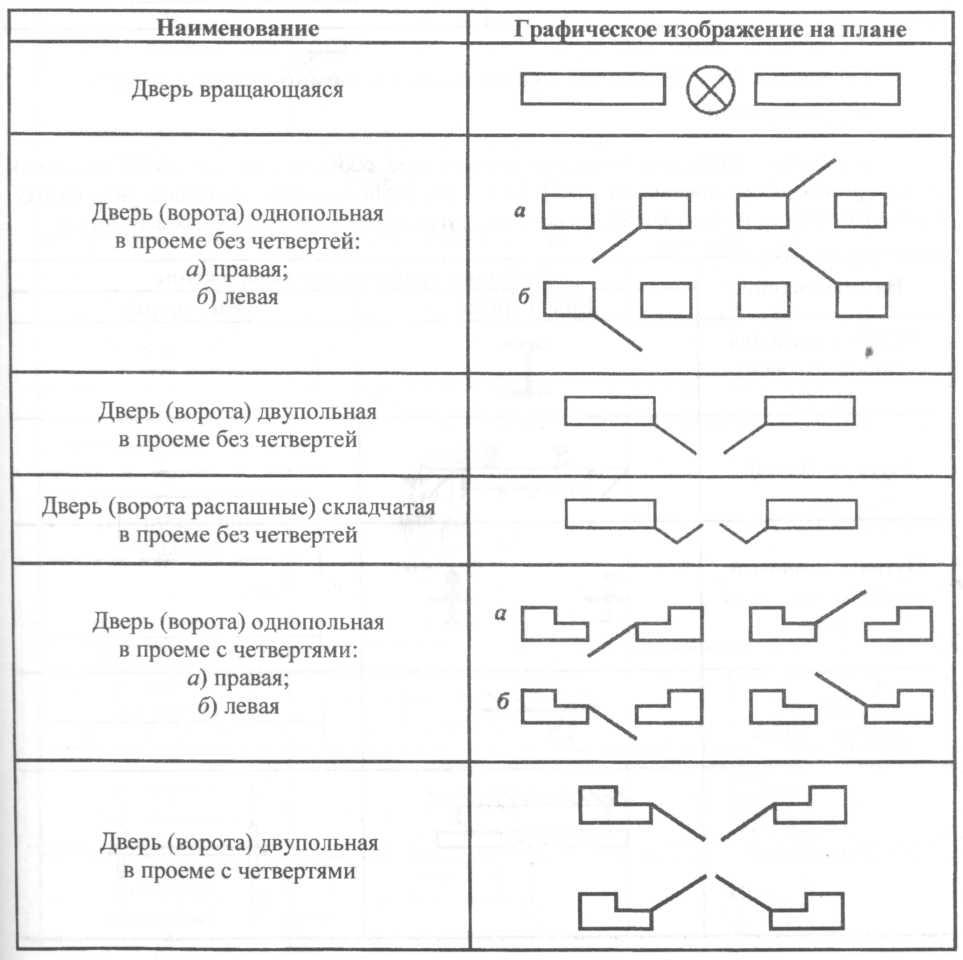

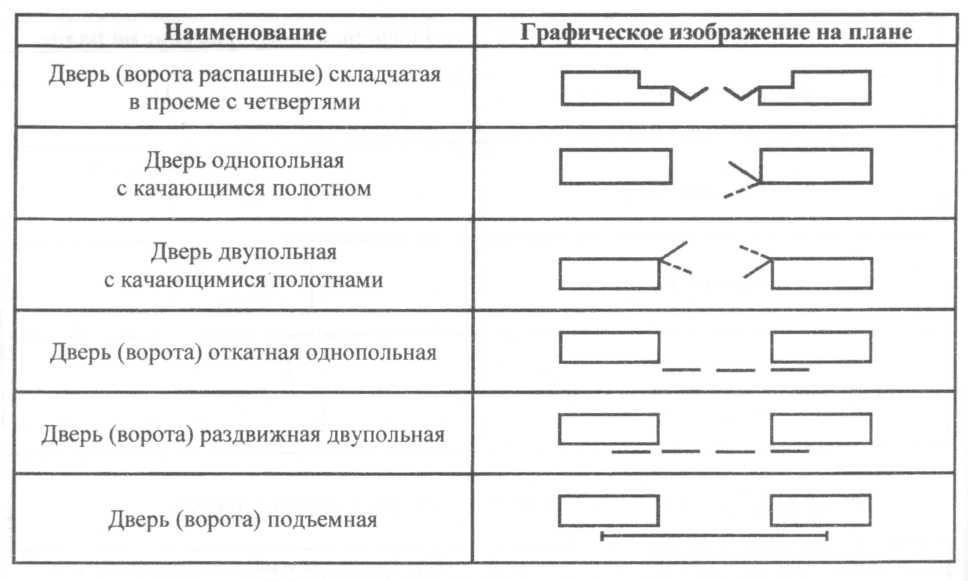

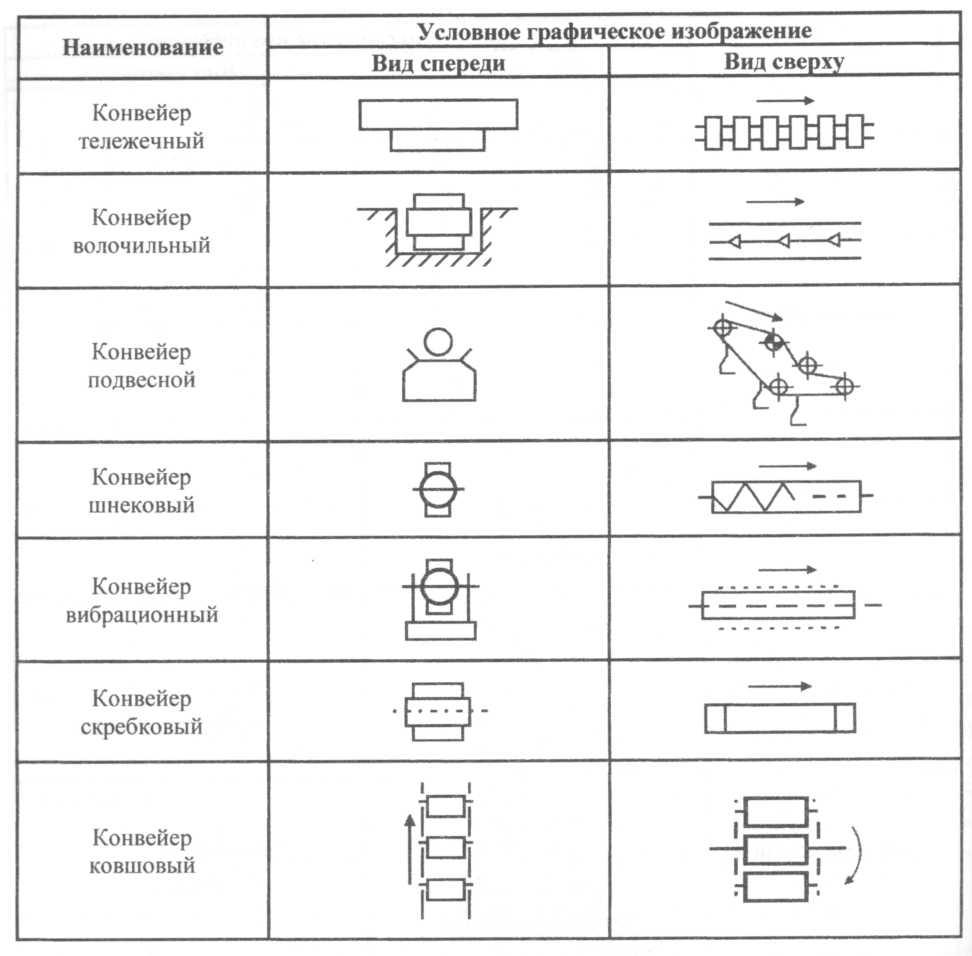

Все элементы зданий, сооружений и конструкций, используемых при оформлении планировочных решений, показывают в соответствии с принятыми условными обозначениями по ГОСТ 21.107-78 (табл. 2.16...2.21).

Таблица

2.16

-

Условные изображения элементов зданий,

сооружений

Таблица

2.18

-

Условные изображения технологического

оборудования

Таблица

2.19

-

Условные изображения открывания дверей

Таблица 2.20 - Условные изображения подъемно-транспортного оборудования

В таблице приведены условные графические обозначения основного подъемно- транспортного оборудования по ГОСТ 21.112-87, изображаемого на планах (вид сверху) и размерах зданий и сооружений, а также на других технических чертежах всех видов

Таблица

2.21

-

Условные изображения подвода

энергоресурсов

В случае реконструкции действующего предприятия технического сервиса компоновочный план производственного корпуса и технологическую планировку заданного подразделения разрабатывают в той же последовательности и по тем же рекомендациям, но с учетом особенностей и технического состояния имеющегося здания и располагающихся в нем Отделений, участков, технологического оборудования и оргоснастки.

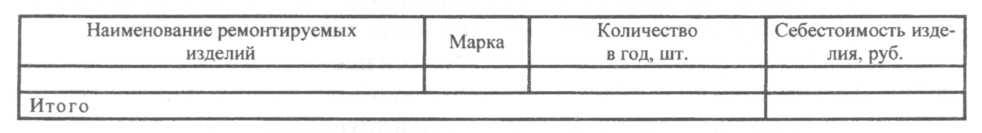

Привести информацию об основных видах работ, выполняемых в соответствии с договорами на других предприятиях, в том числе номенклатуру объектов (изделий), ремонтируемых по кооперации (табл.3.3).

Таблица

3.3

-

Номенклатура объектов, ремонтируемых

по кооперации

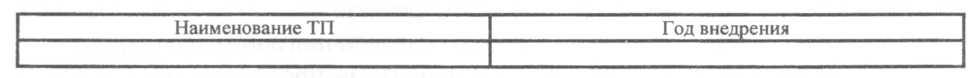

Привести информацию о длительности использования технологических процессов восстановления деталей на данном предприятии (табл.3.4).

Таблица 3.4 - Длительность использования технологических процессов восстановления деталей

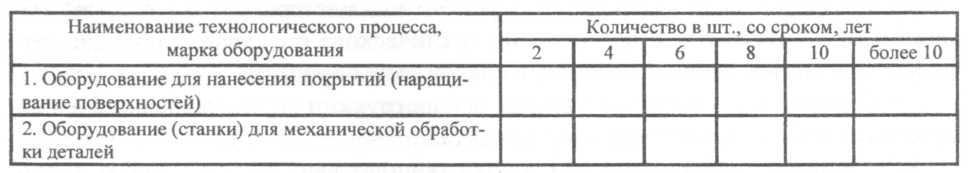

Привести информацию о сроках эксплуатации технологического оборудования (табл.3.5). По обобщенным данным о сроках эксплуатации технологического оборудования определяют его состояние и формируют предложения о темпах и сроках обновления.

Таблица

3.5

-

Сроки эксплуатации технологического

оборудования

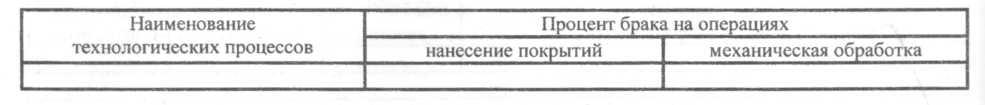

Привести информацию о проценте брака на основных операциях технологических процессов восстановления деталей (табл.3.6).

Таблица 3.6 - Процент брака на основных операциях технологических процессов восстановления деталей

Данные о проценте брака на основных операциях необходимы для принятия решения о вмешательстве в технологический процесс восстановления деталей с целью выявления причин и устранения брака.