- •1.2 Тематика дипломного проектирования

- •Раздел 1. Обоснование проекта.

- •2.1 Требования к оформлению основных элементов расчетно-пояснительной записки

- •2.1.4 Оформление таблиц

- •Правила изложения литературы

- •2.2.1 Правила оформления графических документов

- •2.2.3 Размеры и предельные отклонения

- •2.3.2 Оформление технологической документации на восстановление агрегатов, сборочных единиц и деталей машин

- •Компоновочный план производственного корпуса

- •10 - Заправочный пункт; 11 - административно-бытовой корпус; 12 - производственный корпус; 13 - стоянка с воздухоподогревом; 14- контрольнопропускной пункт

- •Isbn 5-9546-0037-6

2.2.3 Размеры и предельные отклонения

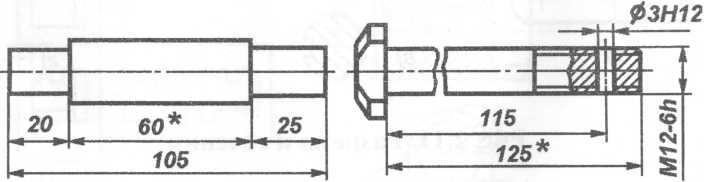

Размеры на чертежах проставляют без указания размерности. Установлена единица измерения миллиметр (мм). На чертеже могут быть проставлены справочные размеры. Чаще всего их отличают знаком*. По данному чертежу их не выполняют. К справочным размерам относят размер замкнутой размерной цепи (рис. 2.12, а), размеры, перенесенные с чертежа заготовки (рис. 2.12, б) и размеры, определяющие положение элементов детали и др. О справочных размерах делают соответствующую запись в технических требованиях (ТТ) чертежа. Повторять одни и те же размеры одного и того же элемента на разных изображениях в ТТ, основной надписи и спецификации не допускается.

*

Размеры

для справок *

Размеры

для справок

а) б)

Для всех размеров, нанесенных на рабочих чертежах, указывают предельные отклонения. Исключения могут составлять размеры, определяющие зоны различной шероховатости одной и той же поверхности, термообработки, покрытий, накатки, насечки. Предельные отклонения размеров указывают после номинальных размеров. Отклонения на чертеже сопровождаются «+» или «—». Это означает, что размеры могут быть больше на величину предельного отклонения, в случае «+» у последнего или меньше в случае «—». Для размеров многократно повторяющихся на чертеже, предельные отклонения на изображения не наносят, а указывают в ТТ.

Предельные отклонения размеров могут быть указаны на чертежах условными обозначениями полей допусков, например, 50Н7, 62г6 или число-

«св. 30 до 50». В следующий интервал входят размеры более 50 мм.

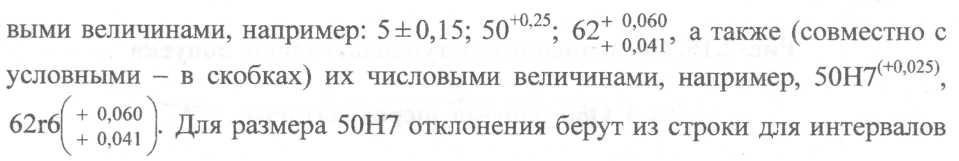

Когда необходимо указать только один предельный размер (второй ограничен в сторону увеличения или уменьшения каким-либо условием), после размерного числа указывают соответственно max или min (рис. 2.13).

Правилами выполнения чертежей (ГОСТ 2.109) установлено, что если при изготовлении детали предусмотрен припуск на последующую обработку при сборке, то эту деталь изображают на чертеже с размерами и предельными отклонениями, которым она должна соответствовать после окончательной обработки. Такие размеры заключают в круглые скобки, а в ТТ записывают: «Размеры в скобках - после сборки». С какими размерами обрабатывать деталь до сборки, указывают в картах технологического процесса.

Размеры отверстий на чертежах допускается наносить упрощенно по правилам, изложенным в ГОСТ 2.318.

Если допуск должен относиться к участку, расположенному в определенном месте элемента, то этот участок обозначают штрихпунктирной линией и ограничивают размерами (рис. 2.14).

Рис.

2.13.

Размеры

с указанием Рис. 2.14.

Выделение

участка с

«тах»

или «min» особыми

требованиями на чертеже

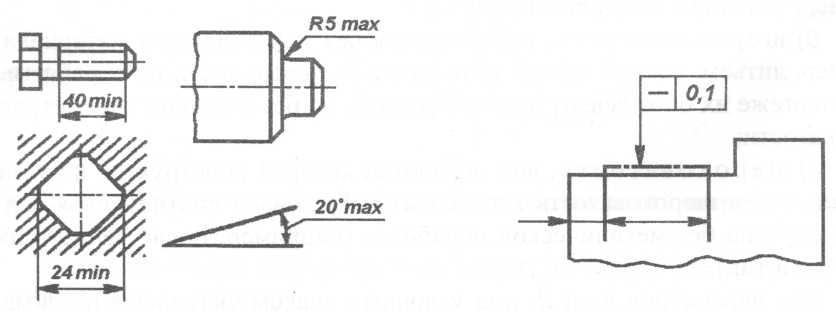

Если необходимо задать выступающее поле допуска расположения, то после числового значения допуска указывают символ ®. Контур выступающей части нормируемого элемента ограничивают тонкой сплошной линией, а длину и расположение выступающего поля допуска - размерами (рис. 2.15).

Рис.

2.15.

Обозначение

выступающего поля допуска 2.2.4

Обозначение

шероховатости

Каждая поверхность изготовленной детали (обработанная или необработанная) должна иметь заданное по чертежу значение шероховатости поверхности.

Для количественной оценки шероховатости ГОСТ 2789 устанавливает шесть параметров:

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам;

Rmax - наибольшая высота неровностей профиля;

S - средний шаг неровностей по вершинам;

Sm - средний шаг неровностей по средней линии;

tp - относительная опорная длина профиля.

Первые три параметра (Ra, Rz, Rmах) определяют размеры неровностей профиля по высоте, последние - по шагу.

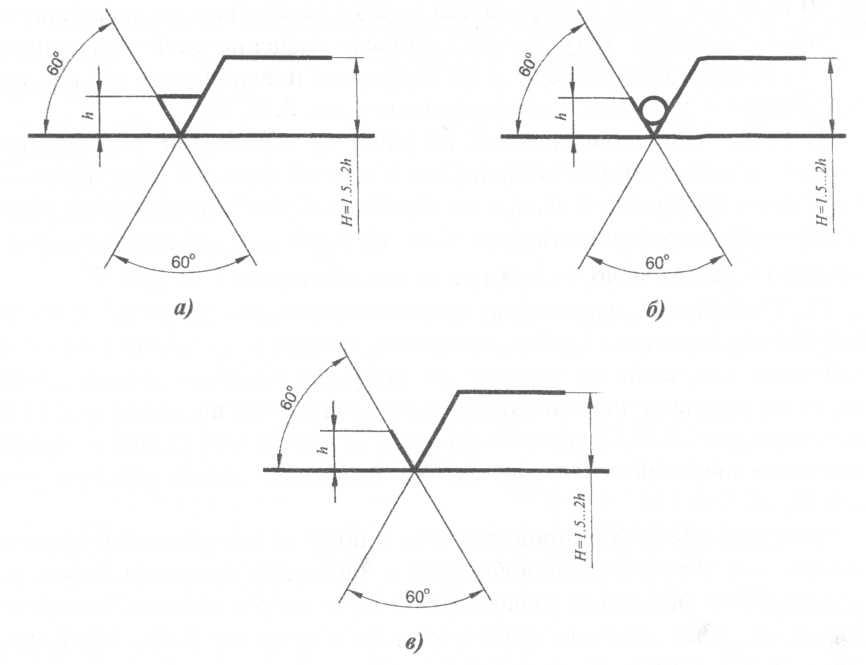

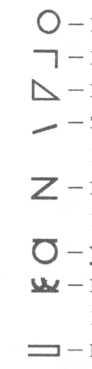

ГОСТ 2.309 устанавливает графические знаки для обозначения шероховатости (рис. 2.16):

а) шероховатость, образованная при удалении слоя металла (например, точением, шлифованием и т.д.);

б) шероховатость, образованная без удаления слоя материала (например, литьем, ковкой и т.п.); если какие-то поверхности не обрабатывают, то в чертеже их обозначают этим же знаком, но без указания параметров шероховатости;

в) шероховатость, вид обработки которой конструктор не устанавливает; такая шероховатость может быть образована снятием слоя металла или получена без механической обработки (например, после точного литья, чеканки и т.п.).

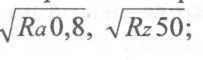

Для параметров Ra и Rz под условным знаком указывают их символ и рядом числовое значение. При этом знаки обозначения шероховатости должны острием касаться обрабатываемой поверхности и быть направлены к ней со стороны данной поверхности (рис. 2.17).

При обозначении шероховатости поверхностей на чертежах соблюдаются следующие правила:

Рис. 2.16. Графические знаки обозначения шероховатости поверхности

Рис. 2.17. Примеры нанесения условных обозначений шероховатости

если для всех поверхностей детали назначена одинаковая шероховатость, то в правом верхнем углу чертежа указывают ее знак, а на изображение детали знаки шероховатости не наносят (рис. 2.18, а);

если для части поверхностей назначена одинаковая шероховатость, то в правом верхнем углу чертежа наносят значение этой шероховатости (Rz50) и условное обозначение, а на остальных поверхностях детали с иной шероховатостью указывают ее обозначение (рис. 2.18, б);

когда часть поверхностей по данному чертежу не обрабатывается (сохраняется в состоянии поставки), то в правом верхнем углу чертежа помещают соответствующий знак, а на обрабатываемых поверхностях указывают требуемую шероховатость (рис. 2.18, в); если же необрабатываемых по-

верхностей у детали мало, то каждую из них обозначают знаком

обозначение параметров шероховатости поверхностей повторяющихся элементов детали (зубья, отверстия, пазы и т.п.) наносят на чертеже только один раз; если на чертеже не приведен профиль зубьев зубчатых колес, то обозначение шероховатости условно наносят на линии делительного цилиндра (рис. 2.18, г); для резьбы (если на чертеже не указан ее профиль) обозначение шероховатости наносят на выносной линии размера резьбы (рис. 2.18, д);

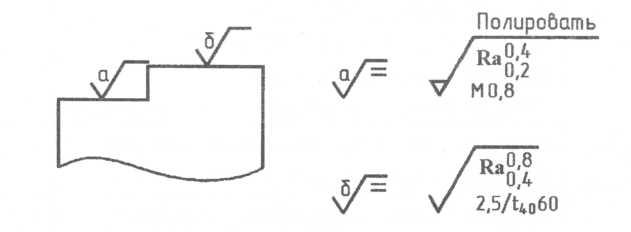

6) при указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений.

например:

на рисунке 2.18, е приведен знак с полным обозначением параметра шероховатости обработанной поверхности. Здесь шероховатость задана по Ra с максимальным числовым значением 0,1 мкм; шероховатость поверхности нормируется также шаговым параметром Sm в пределах 0,04...0,063 мм; Sm контролируют на базовой длине 0,8 мм; поверхность должна быть получена хонингованием; направление неровностей — перекрещивающееся;

Рис.

2.18.

Обозначение

шероховатости поверхности на чертежах

при указании наименьшего значения параметра шероховатости после обозначения параметра следует указывать «min», например:

![]()

при указании диапазона значений параметра шероховатости поверхности в обозначении шероховатости приводят пределы значений параметра, размещая их в две строки, например:

![]()

при указании номинального значения параметра шероховатости поверхности в обозначении приводят это значение с предельными отклонениями по ГОСТ 2789, например:

![]()

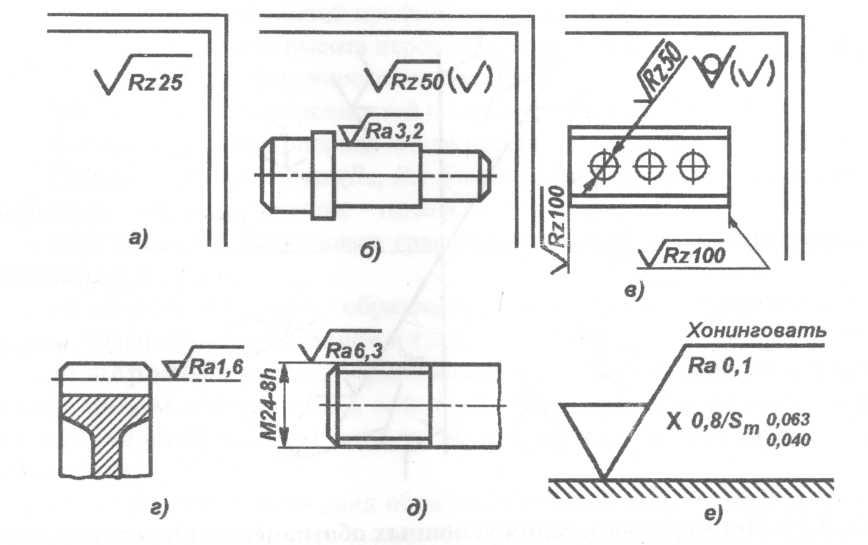

если шероховатость поверхностей, образующих контур, должна быть одинаковой, обозначение шероховатости наносится один раз в соответствии с рисунком 2.19. В обозначении одинаковой шероховатости поверхностей, плавно переходящих одна в другую, знак «О » не приводят;

Рис. 2.19. Обозначение шероховатости при обработке по контуру

Рис. 2.20. Обозначение одинаковой шероховатости поверхности сложной конфигурации

Рис. 2.21. Упрощенное обозначение шероховатости поверхности

на чертежах

допускается применять упрощенное обозначение шероховатости поверхностей с разъяснением его в технических требованиях чертежа по примеру, указанному на рисунке 2.21.

поверхности

А

![]()

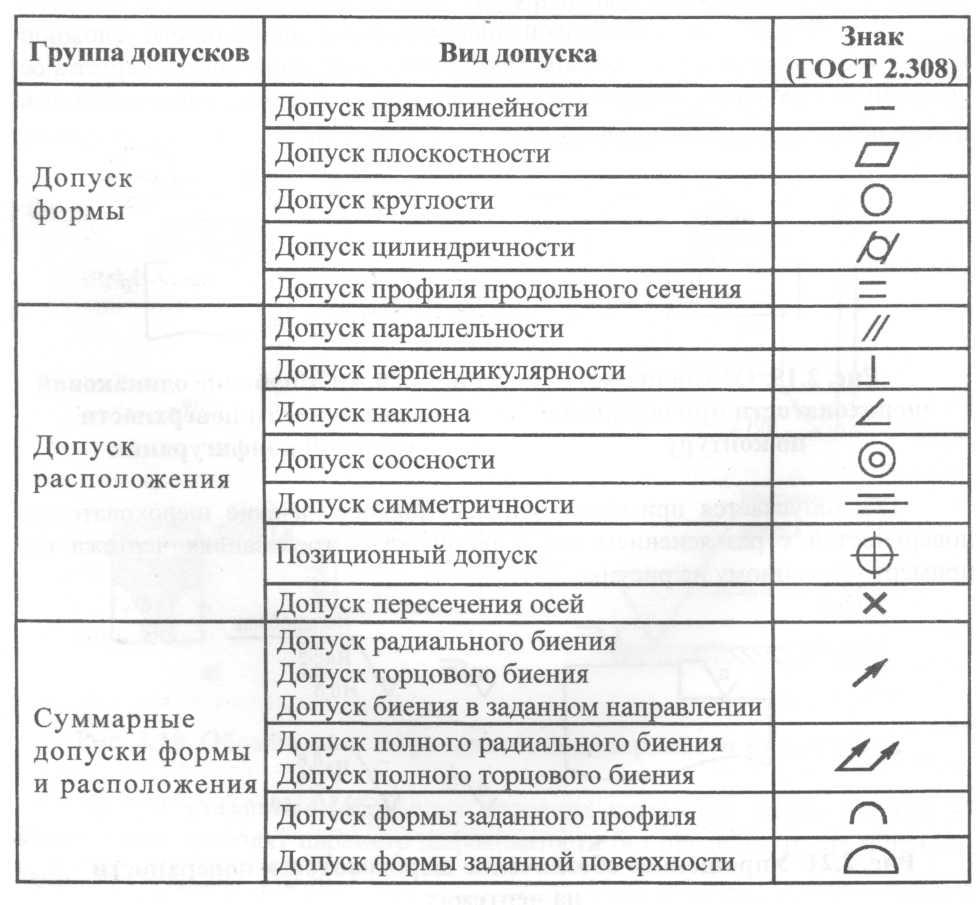

Наряду с точностью размеров детали и указаниями по шероховатости ее поверхностей, необходимо уметь правильно прочитать на чертеже обозначения заданных допусков формы и расположения поверхностей.

Таблица

2.6

-

Обозначение допусков формы и расположения

поверхностей

Допуски

формы и расположения поверхностей

указывают на чертежах в соответствии

с правилами, установленными ГОСТ 2.308.

При

этом вид допуска на чертежах обозначают

символами (табл. 2.6),

графическое

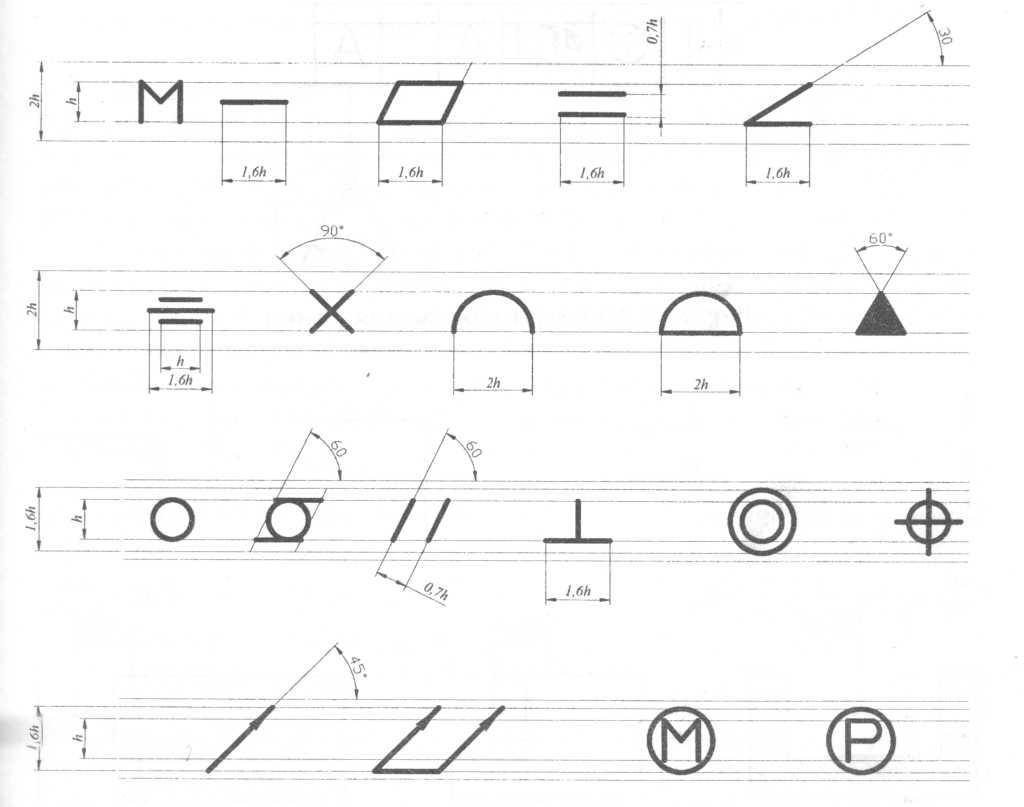

начертание и размеры которых показаны

на рисунке 2.22.

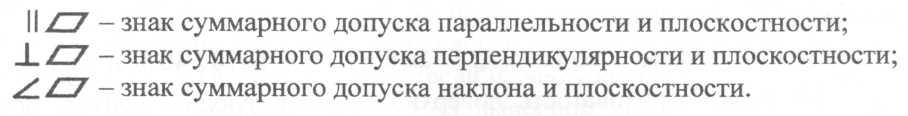

Кроме

того, суммарные допуски формы и

расположения поверхностей, для которых

установлены отдельные графические

знаки, обозначают следующим образом:

Допуски

формы и расположения поверхностей

указывают на чертежах в соответствии

с правилами, установленными ГОСТ 2.308.

При

этом вид допуска на чертежах обозначают

символами (табл. 2.6),

графическое

начертание и размеры которых показаны

на рисунке 2.22.

Кроме

того, суммарные допуски формы и

расположения поверхностей, для которых

установлены отдельные графические

знаки, обозначают следующим образом:

Рис.

2.22.

Графическое

начертание и размеры символов на допуски

формы и расположения (выборочно)

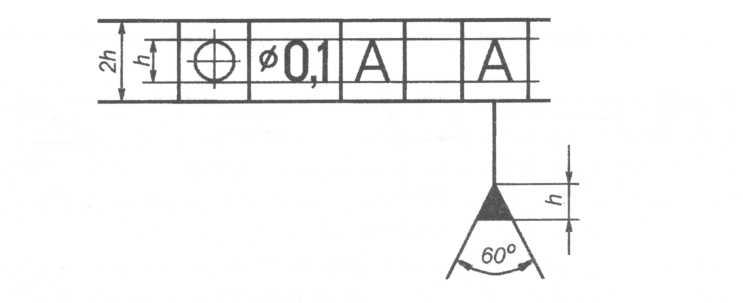

Допуск формы и расположения поверхностей при условии его обозначения на чертеже указывают в прямоугольной рамке, разделенной на две и более частей, в которых помещают: в первой - знак вида допуска;

во второй - числовое значение допуска в миллиметрах; в третьей (и последующих частях) - буквенное обозначение базы или буквенное обозначение поверхности, с которой связан допуск расположения.

Рамка вычерчивается тонкой линией; ее размеры и размеры вписываемых в рамку обозначений зависят от размера шрифта, принятого для нанесения номинальных размеров (рис. 2.23).

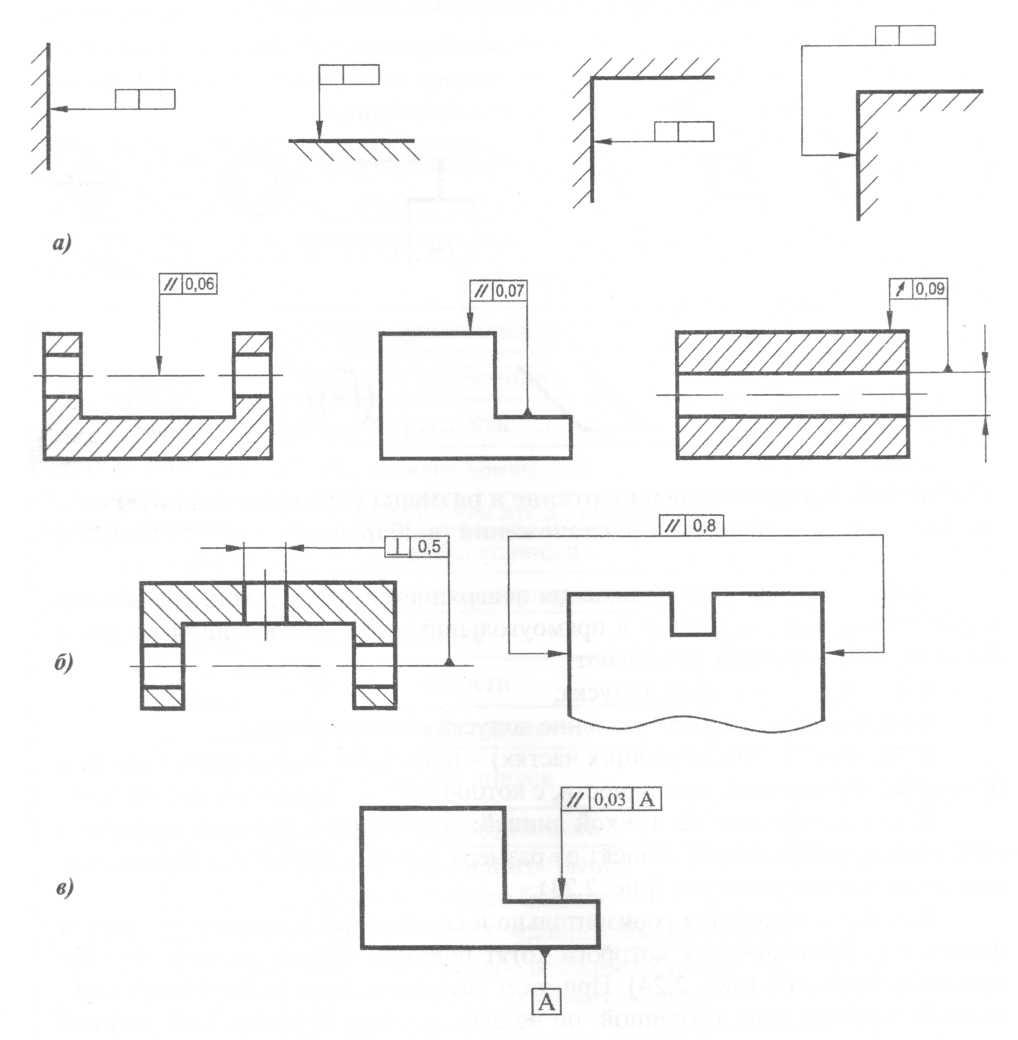

Рамка располагается горизонтально и соединяется с элементом, допуск формы или расположения которого хотят показать тонкой линией, оканчивающейся стрелкой (рис. 2.24). При этом соединительная линия может быть прямой, ломаной или наклонной, но во всех случаях ее конец, снабженный стрелкой, должен совпадать с направлением измерения допуска.

Базы на чертежах обозначают равносторонним треугольником, высота которого h приблизительно равна размеру шрифта (база А, рис. 2.24, в)

Рис.

2.23.

Пример

изображения рамки

Рис.

2.24.

Примеры

условных обозначений допусков формы

и расположения поверхностей

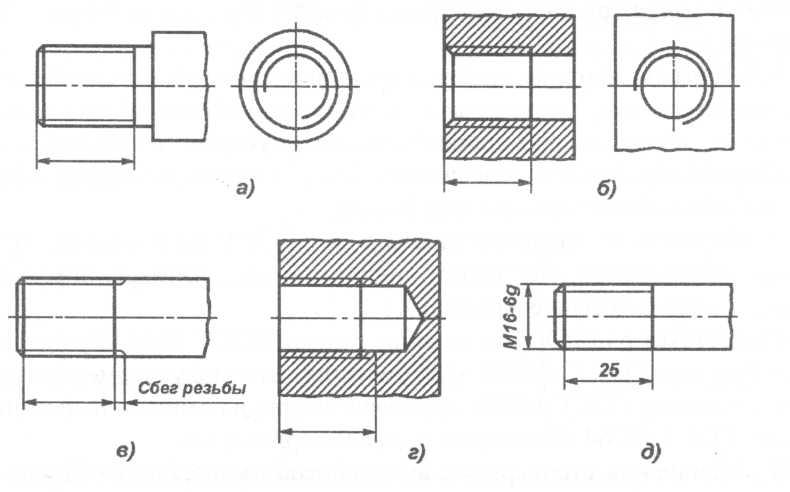

Изображение резьбы на стержне и в отверстии показано на рисунке

а, б. Длину резьбы на стержне и в отверстии, как правило, указывают без сбега, т.е. только длину, на которой должна быть резьба с полным профилем. При необходимости на чертеже указывают длину сбега резьбы (рис.

в) или длину резьбы со сбегом (рис. 2.25, г).

Если у детали нестандартная резьба, то ее профиль и размеры приводят на чертеже. Стандартные резьбы обозначают условным обозначением. На рисунке 2.25, д показана наружная метрическая резьба с номинальным размером 16 мм (наружный диаметр резьбы), степенью точности 6 (имеет тот же смысл, что и квалитет для гладких поверхностей) и основным отклонением g. Так как не указан шаг резьбы, то это значит, что резьба с крупным шагом (в данном случае Р = 2 мм).

![]() Обозначение

6g

определяет

точность резьбы по ее среднему и

наружному диаметрам. Из таблиц (ГОСТ

16093)

находим,

что средний диаметр резьбы М16х2

равен 14,701

мм,

а его предельные отклонения для 6g

составляют

Обозначение

6g

определяет

точность резьбы по ее среднему и

наружному диаметрам. Из таблиц (ГОСТ

16093)

находим,

что средний диаметр резьбы М16х2

равен 14,701

мм,

а его предельные отклонения для 6g

составляют

Тогда предельные размеры среднего диаметра резьбы будут равны:

наибольший 14,701 — 0,038 = 14,663 мм;

наименьший 14,701 - 0,198 = 14,503 мм;

допуск среднего диаметра 14,663 - 14,503 =0,16 мм.

Размер 25 мм (см. рис. 2.25, д) показывает длину резьбы с полным профилем, т.е. без сбега. Размеры среднего диаметра резьбы необходимо знать, когда резьбу нарезают резцом, резьбовой фрезой или ее получают резьбо- шлифованием, а не мерным резьбонарезным инструментом (метчик или плашка). Для стандартных резьб на чертежах размеры резьбы не указывают (принимают из карт технологического процесса или других документов).

Для метрических резьб с мелким шагом указывают шаг; например, для резьбы с номинальным диаметром 16 мм и шагом 1,5 мм обозначение имеет вид M16*l,5-6g.

Встречается обозначение резьбы M16-7g6g: это наружная резьба, где 7g обозначает степень точности и основное отклонение по среднему диаметру, а 6g - по диаметру выступов (в данном случае по наружному диаметру резьбы). Аналогично и для внутренней резьбы Ml6 - 5Н6Н, где 5Н - степень точности и основное отклонение по среднему диаметру, а 6Н - по диаметру выступов (по внутреннему диаметру). В данном случае точность по среднему диаметру и диаметру выступов будет различная, допуски разные и их значения необходимо брать из соответствующих документов. При этом угол профиля метрической резьбы (а = 60°) в обозначении резьбы не указывается.

Изображение и обозначение сварных швов

В дипломных проектах часто встречаются сварные конструкции (рамы, кронштейны, фермы и т.п.), имеющие широкое применение в сельскохозяйственной технике. Отметим основные положения, связанные с изображением и обозначением сварных швов.

Видимый шов, независимо от того как он получен, изображают сплошной основной линией, невидимый - штриховой линией.

Изображение шва совпадает с изображением контуров свариваемых деталей, поэтому проводить дополнительные линии для изображения шва не следует. Не изображают шов и в том случае, если он попадает в поперечный разрез или сечение. Исключение составляют точечные и роликовые швы, которые выполняются при соединении деталей внахлестку; эти швы изображают штрихпунктирной линией, проходящей по центрам точек или середине роликового шва. Отдельная точка показывается знаком «+», толщина обводки которого равна толщине контурных линий чертежа, а размеры - 5... 10 мм на сторону.

Все швы на чертеже снабжаются односторонней стрелкой, переходящей в линию-выноску, которая заканчивается полкой для обозначения шва. В тех случаях, когда стрелка линии-выноски указывает на лицевую сторону шва, обозначение наносят над полкой, когда стрелка указывает оборотную сторону - обозначение наносят под полкой.

В обозначения сварного шва входят: ГОСТ вида сварки; буквенноцифровое обозначение шва; способ получения шва; размеры шва; вспомогательные условные графические знаки.

Существует ряд ГОСТов на виды сварки: ГОСТ 5264 «Ручная электро- дуговая сварка»; ГОСТ 115830 «Автоматическая и полуавтоматическая сварка под флюсом»; ГОСТ 14806 «Дуговая сварка алюминия и алюминиевых сплавов»; ГОСТ 15164 «Электрошлаковая сварка» и т.п.

В обозначении стандартных швов способ их получения можно не указывать.

В зависимости от взаимного расположения свариваемых деталей швы подразделяются на четыре вида: стыковые (С); угловые (У); тавровые (Т); внахлестку (Н).

В размеры шва входят: катет шва (для швов - У, Т, Н);

шов

выполнен по замкнутому контуру; лов

монтажный; катет шва в мм;

знак

прерывистого шва или параллельных

прерывистых швов с цепным расположением

провариваемых участков; параллельные

прерывистые швы с шахматным расположением

провариваемых участков; усиление шва

необходимо снять;

наплывы

и неровности обработать до плавного

перехода к основному металлу;

шов

по незамкнутому контуру.

В конце обозначения проставляют (при необходимости) шероховатость поверхности шва.

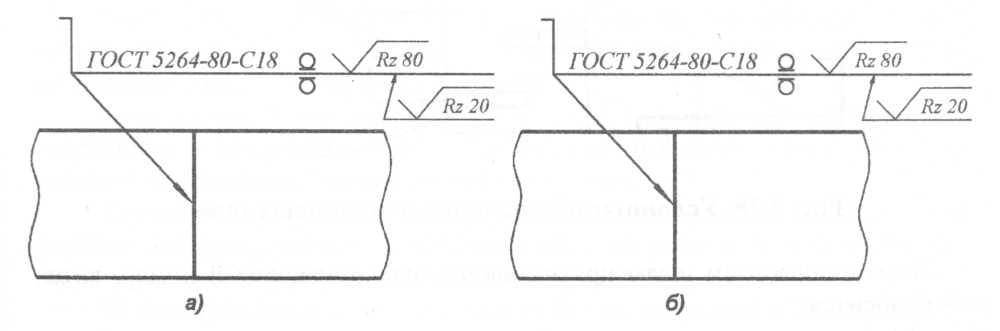

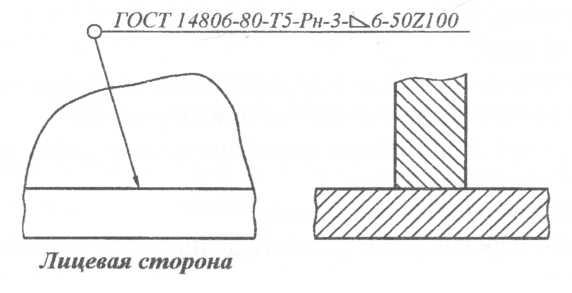

Условное обозначение шва, изображенного на рисунке 2.26, расшифровывается следующим образом:

![]()

шов выполняется при монтаже изделия;

ГОСТ 5264-80 - шов для сварки деталей из углеродистой стали ручной дуговой сваркой;

С18 - стыковой двухсторонний шов со скосом двух кромок;

знаки О указывают, что усиление шва снято с обеих сторон;

шероховатость поверхности шва: с лицевой стороны -Rz 80, с обратной -Rz 20.

Рис.

2.26.

Условное

обозначение сварного шва: а

- лицевая сторона; б

- обратная сторона

На рисунке 2.27 представлен сварной шов, характеризуемый следующими данными:

0- шов выполнен по замкнутому контуру;

ГОСТ 14806-80 - шов для сварки алюминия;

Т5 - тавровый двусторонний шахматный шов без скоса кромок;

Рн-3 - ручная сварка неплавящимся электродом в защитных газах (допускается не указывать);

|_ 6 - катет шва 6 мм;

длина провариваемого участка 50 мм;

шаг 100 мм.

Рис.

2.27.

Условные

обозначения некоторых видов сварных

швов

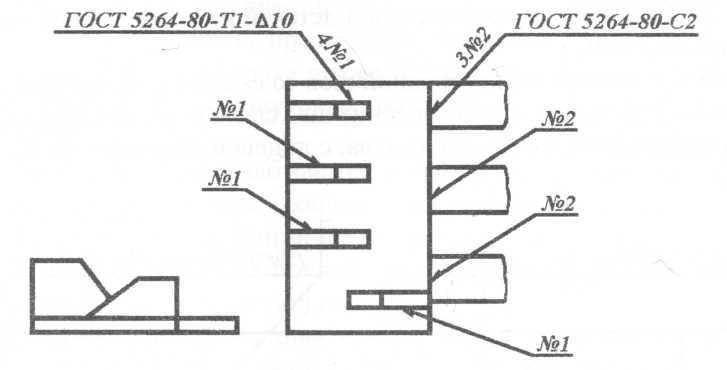

Если на чертеже изображены несколько одинаковых швов, то условное обозначение приводят для одного из них, а от остальных (рис. 2.28) проводят только линии-выноски с полками (или без полок).

Рис.

2.28.

Условные

обозначения одинаковых швов

Всем одинаковым швам присваивается один порядковый номер, который наносится:

а) на линии-выноске, имеющей полку с нанесенным условным обозначением шва (перед этим номером допускается указывать количество одинаковых швов);

б) на полке линии-выноски, проведенной от изображения шва с лицевой стороны.

Если на чертеже все швы одинаковы и изображены с одной стороны (лицевой или обратной), то им допускается не присваивать порядковых номеров. При этом швы отмечаются только линиями-выносками без полок (рис. 2.29).

Рис.

2.29.

Условные

обозначения одинаковых швов, изображенных

с

одной стороны

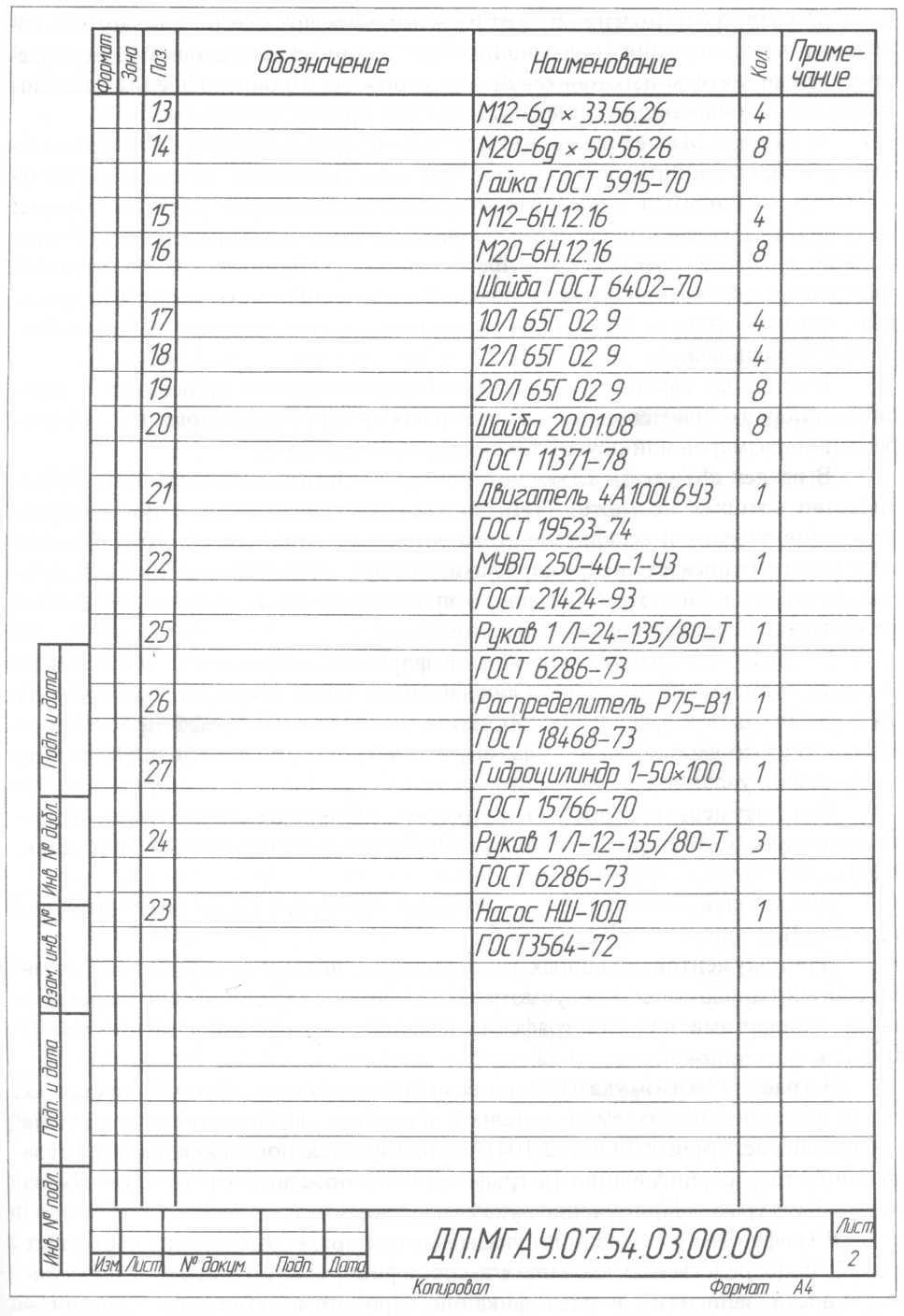

Оформление спецификаций

Спецификацией называют документ, определяющий состав изделия, необходимый для его изготовления и комплектования конструкторских документов.

Изделие - это любой предмет или набор предметов производства, подлежащих изготовлению на предприятии. В качестве изделия выступают деталь, сборочная единица, комплекс или комплект.

Деталь - это изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций.

Сборочная единица - это изделие, составные части которого подлежат соединению между собой сборочными операциями (свинчиванием, сочленением, клепкой, сваркой, пайкой, опрессовкой, развальцовкой, склеиванием, сшивкой, укладкой и т.п.).

Комплекс - это два и более специфицированных изделия, несоединенных сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций.

Комплект - это два и более изделия, несоединенных сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера.

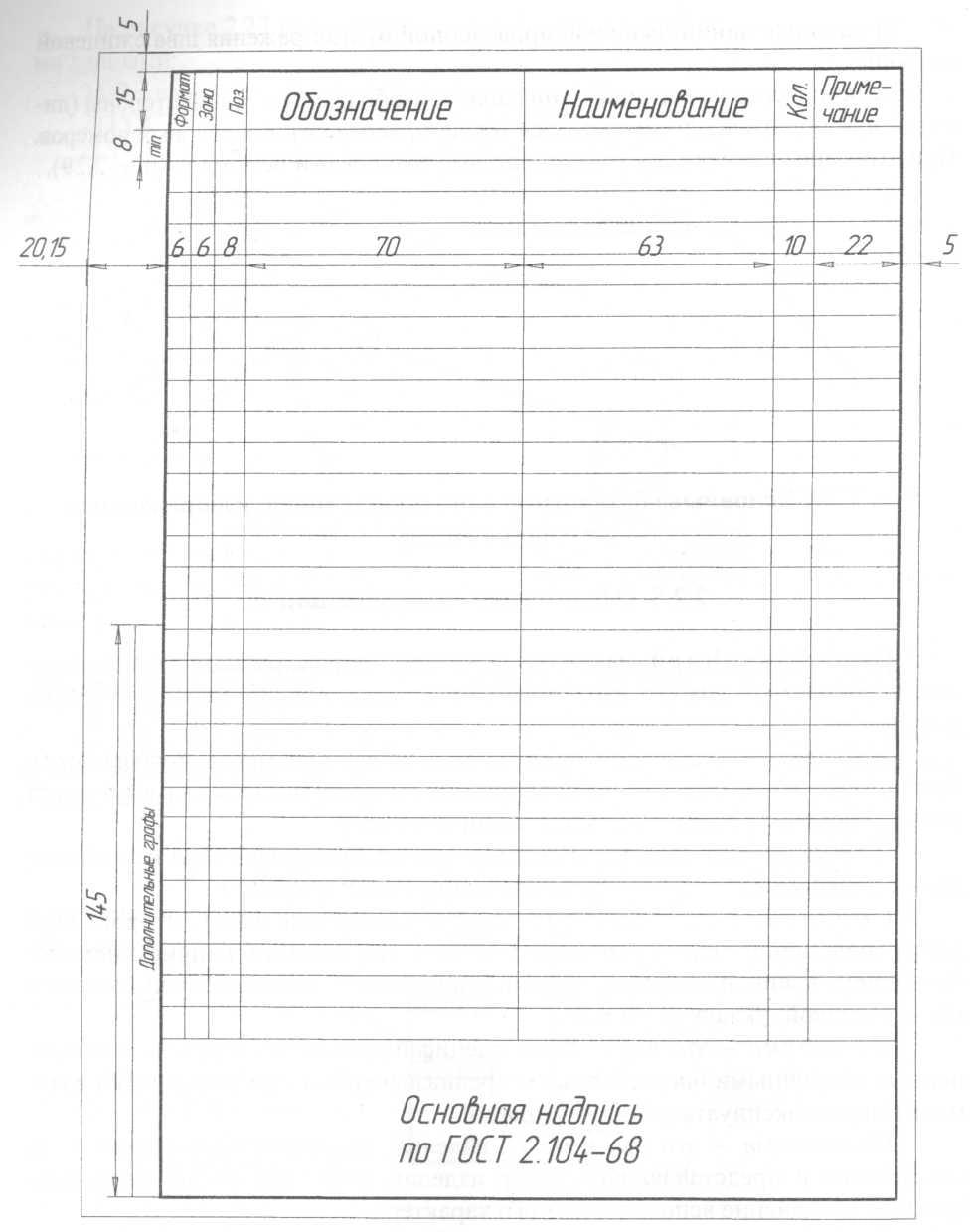

Спецификация выполняется согласно ГОСТ 2.106 на отдельных листах формата А4 (допускается иногда выполнять на поле чертежа) на каждую сборочную единицу, комплекс и комплект (рис. 2.30).

В спецификацию вносят составные части, входящие в специфицируемое изделие, а также конструкторские документы, относящиеся к этому изделию и к его неспецифицируемым составным частям. Основная надпись спецификации выполняется в соответствии с ГОСТ 2.104.

Рис.

2.30.

Форма

спецификации

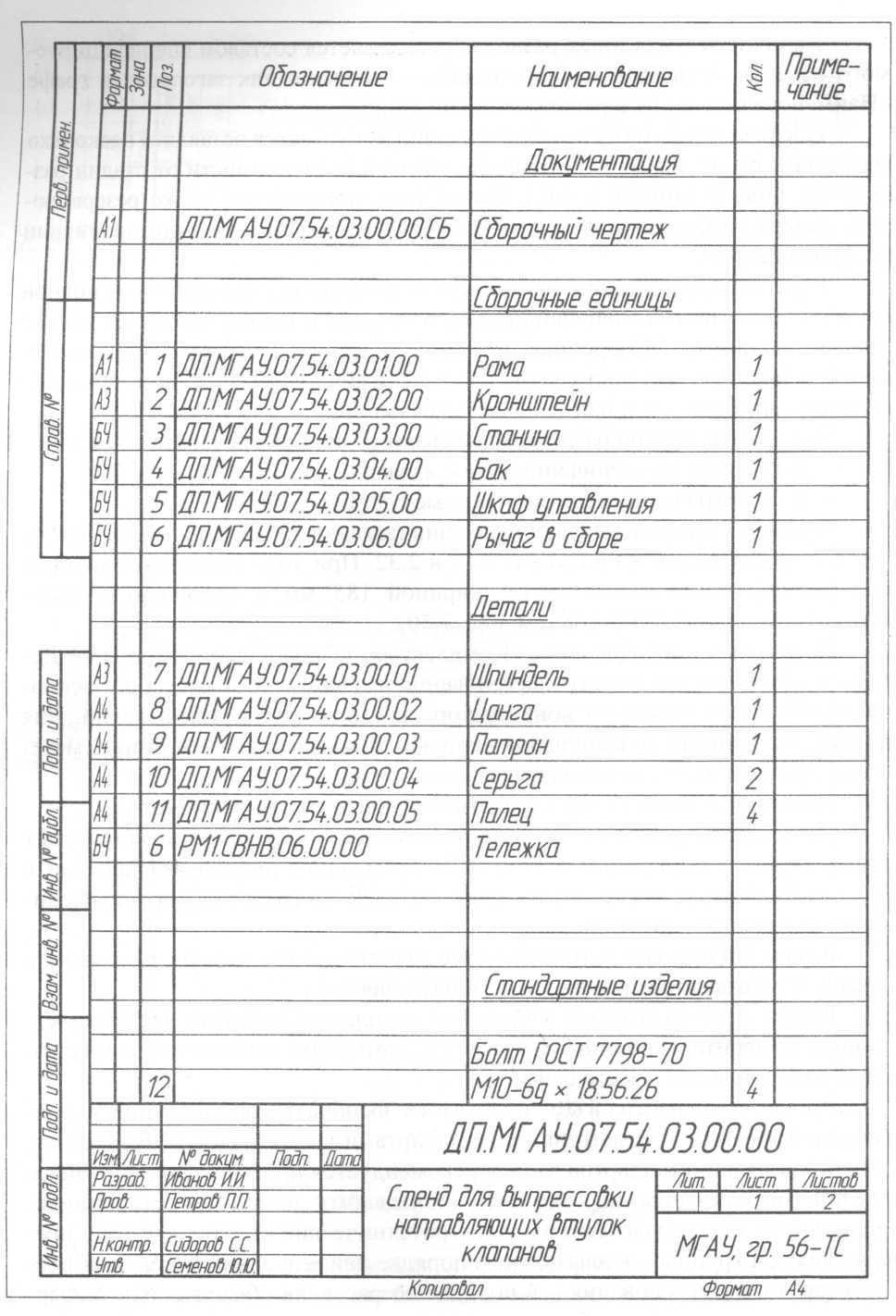

В общем случае спецификация состоит из разделов, которые располагают в такой последовательности: документация, комплексы, сборочные единицы, детали, стандартные изделия, прочие изделия, материалы, комплекты.

Наличие тех или иных разделов определяется составом специфицируемого изделия. Название каждого раздела указывают как заголовок в графе «Наименование» и подчеркивают тонкой линией.

После каждого раздела спецификации допускается оставлять несколько свободных строк для дополнительных записей (в зависимости от стадии разработки, объема записей и т.п.). Кроме того, допускается также резервировать номера позиций, которые проставляют в спецификацию при заполнении резервных строк.

В раздел «Документация» вносят документы, входящие в основной комплект документов специфицируемого изделия и составляемых на данное изделие, например: «Сборочный чертеж», «Габаритный чертеж», «Технические требования». Для документов на неспецифицируемые составные части - наименование изделия и наименование документа.

Документы внутри раздела записывают в такой последовательности:

документы на специфицируемое изделие;

документы на неспецифицируемые составные части.

Примеры оформления спецификации (заглавного листа и последующих листов) представлены на рисунках 2.31 и 2.32. При этом заглавный (первый) лист спецификации имеет рамку шириной 185 мм и основную надпись (штамп) согласно ГОСТ 2.108 (см. рис. 2.30).

В разделах спецификации «Комплексы», «Сборочные единицы», «Детали» и «Комплекты» вносят наименования изделий в соответствии с основной надписью на основных конструкторских документах этих изделий. Для деталей, на которые не выпущены чертежи, указывают наименование, материал и другие данные, необходимые для изготовления.

Раздел «К о м п л е к с ы » в дипломном проекте можно опустить.

Раздел «Сборочные единицы» включает перечисление сборочных единиц (кроме стандартных и покупных), входящих составными частями в изделие. Если изделие состоит из одних деталей, то раздел «Сборочные единицы» необходимо опустить.

Раздел «Детали» показывает все нестандартные детали, входящие в изделие и изготавливаемые на данном предприятии.

Раздел «Комплекты» учитывает комплекты запасных частей, инструмента, измерительной аппаратуры и т.п., которыми снабжается данное изделие и поставляется вместе с ним.

Раздел «Стандартные изделия» включает наименование и обозначение изделий в соответствии со стандартами на эти изделия. В пределах каждой категории стандартов запись рекомендуется производить по группам изделий, объединенных по их функциональному назначению (например, подшипники, крепежные изделия, электротехнические изделия и т.д.), в пределах каждой группы - в алфавитном порядке наименований изделий, в пределах каждого наименования — в порядке возрастания обозначения стандартов, а в пределах каждого обозначения стандарта - в порядке возрастания основных параметров или размеров изделия.

В разделе «Прочие изделия» перечисляют все нестандартные составные части изделия (примененные по техническим условиям), получаемые предприятием-изготовителем со стороны. Прочие изделия должны иметь ссылки на каталоги, прейскуранты или другие документы.

В раздел «Материалы» вносят все материалы, непосредственно входящие в специфицируемое изделие. При этом материалы рекомендуется записывать по видам в определенной последовательности: металлы черные; металлы магнитоэлектрические и ферромагнитные; металлы цветные, благородные и редкие; пластмассы и пресс-материалы; бумажные и текстильные материалы; лесоматериалы; резиновые и кожевенные материалы; минеральные, керамические и стеклянные материалы; нефтепродукты и химикаты; прочие материалы.

В пределах каждого вида материала рекомендуется записывать в алфавитном порядке наименований, а в пределах каждого наименования - по возрастанию размеров или других технических параметров.

В раздел «Материалы» не записывают материалы, необходимое количество которых не может быть определено конструктором по размерам элементов изделия и вследствие этого устанавливается технологом. К таким материалам относятся, например: лаки, краски, клей, смазки, замазки, припои, электроды. При этом указание о применении таких материалов дают в технических требованиях на поле чертежа.

В графе «Формат» указывают форматы документов, обозначения которых записывают в графе «Обозначение». Если документ выполнен на нескольких листах различных форматов, то в данной графе проставляют «звездочку» со скобкой, а в графе «Примечание» перечисляют все форматы в порядке их увеличения.

Для документов, записанных в разделе «Стандартные изделия», «Прочие изделия» и «Материалы», графу «Формат» не заполняют (см. рис. 2.31, 2.32).

Для деталей, на которые не выпущены чертежи, в графе «Формат» указывают БЧ.

Для документов, изданных типографским, литографским и подобными способами на форматах, предусмотренных соответствующими государственными стандартами для типографских изданий, в графе «Формат» ставится прочерк.

В графе «Зона» указывают обозначение зоны, в которой находится номер позиции записываемой составной части (при разбивке поля чертежа на зоны в соответствии с ГОСТ 2.104). Если имеются повторяющиеся номера позиций, то в спецификации (в графе «Зона») проставляют «звездочку» со скобкой, а в графе «Примечание» указывают все зоны.

В графе «Поз.» (Позиция) указываются порядковые номера составных частей, непосредственно входящих в специфицируемое изделие, в последовательности записи их в спецификации. При этом нумерация позиций - сквозная, арабскими цифрами в порядке возрастания. Эта нумерация впоследствии используется на сборочных, монтажных чертежах и в других

регулировочные операции, электротехнические работы, обслуживание системы питания, смазочные, заправочные, очистительные операции и др.).

В технологических картах указывают перечень операций, место их выполнения (снизу, сверху или сбоку машины), применяемое технологическое оборудование и инструмент, норму времени на операцию, краткие технические условия на выполнение работ, разряд работ и специальность исполнителей.

Технологические карты составляют в соответствии с перечнем основных операций.

При разработке технологических карт необходимо предусмотреть:

необходимое осмотровое, подъемно-транспортное оборудование;

применение высокопроизводительного технологического оборудования, инструмента и приспособлений;

возможность установки, снятия и перемещения машины или их агрегатов в процессе выполнения технологических операций при минимальных материальных и трудовых затратах;

создание удобных, безопасных и гигиенических условий труда для производственных рабочих;

средства и способы контроля качества работ.

Формулировка операций и переходов должна указываться в строгой технологической последовательности, кратко, в повелительном наклонении, например «Установить машину на пост, открыть капот...» и т.д.

Технологическая карта на вид работ (группу технологических операций), специализированный пост ТО, диагностирования или переходящее звено рабочих помещается в технологической части проекта и оформляется по определенной форме, установленной ГОСТ 3.1121-84 «Общие требования к комплектности и оформлению комплектов документов на типовые и групповые технологические процессы (операции)».

Кроме того, технологические карты имеют иллюстрации в виде рисунков, чертежей, схем и др. Эскизы обязательны при выполнении контрольных, регулировочных, разборочно-сборочных и других работ, так как при этом одного описания недостаточно для четкого представления о выполняемой технологической операции или переходе.

Необходимые эскизы, поясняющие последовательность выполнения операций и переходов, выполняются на отдельных листах записки и вкладываются после технологической карты.

Детали на эскизах обозначаются номерами (позициями), на которые делаются ссылки при описании операций или переходов в текстовой части технологической карты. Эскиз может быть представлен:

в изометрии;

в виде чертежа с разрезами, сечениями, выносками;

в виде схемы, иллюстрирующей последовательность операций, например, при проведении разборочно-сборочных работ.

Приспособления и инструмент, применяемые при проведении работ, показываются в рабочем положении, соответствующем окончанию операции.

Постовые карты. Прежде чем выполнить постовую карту, необходимо:

выбрать метод организации ТО, диагностирования и ремонта;

распределить объем работ и исполнителей по постам поточной линии или специализированным переходящим звеньям, обеспечив при этом синхронность работы постов;

определить перечень работ (технологических операций), выполняемых на данном посту ТО, ремонта, диагностирования, или перечень операций, выполняемых данным звеном рабочих.

Операционные карты. Операционные карты представляют собой детальную разработку технологического процесса того или иного вида работ (ТО, диагностирования или ремонта) и состоят из нескольких переходов, приемов. Операционная карта составляется по определенной форме, установленной ГОСТ 3.1128-93 «Общие требования выполнения графических технологических документов» на одну из контрольно-диагностических, регулировочных, демонтажно-монтажных, разборочно-сборочных и других технологических операций, выполняемых на постах зон ТО, ремонта, диагностирования или в цехах (отделениях, участках). Операция, на которую должна быть составлена операционная карта, устанавливается в задании, или этот вопрос согласовывается с преподавателем (руководителем) в процессе проектирования. Операционная карта на рабочее место содержит технологические операции, выполняемые на рабочем месте (местах) и определяет круг обязанностей одного или нескольких производственных рабочих.