- •Міністерство освіти і науки України

- •1.2 Характеристика продукції

- •Технічна характеристика базового виробу

- •1.3 Аналіз способів виробництва і вибір типу технологічної лінії

- •1.4Режим роботи формувальних цехів

- •1.5 Техніко-економічні характеристикизапроектованоговиробництва

- •2.Технологічний регламент на виробництво 3-шарових зовнішніх стінових панелей

- •2.3 Схема технологічного процесу виготовлення залізобетонних конструкцій

- •2.4 Визначення параметрів і режимів стадійних процесів виготовлення 3шарової стінової панелі

1.3 Аналіз способів виробництва і вибір типу технологічної лінії

Виробництво стінових панелей може виконуватись на стендовій, агрегатній або конвеєрній лінії. Характеристика способів виготовленняпанелей подана в табл..1.3

Таблиця 1.3

Характеристика способів виготовлення

|

Вид технологічної лінії |

Перелік операцій стадійних процесів |

Технологічні режими |

Технологічне обладнання |

|

|

Чищення |

|

Пневмоскребок |

|

|

Змащення |

Товщина шару мастила = 0,1 мм |

Пістолет-розпилювач |

|

|

Укладання арматурних виробів |

|

Вручну |

|

|

Укладання арматурного дроту |

|

А – вручну К – вручну С – портал |

|

Агрегатна (А), Конвеєрна (К), Стендова (С) |

Напруження дротяної арматури |

Напруження в дротинах = 240 МПа |

Гідравлічний домкрат |

|

|

Укладання бетонної суміші |

У два шари |

А – бетоноукладач, баддя К – бетоноукладач С – бетоноукладач |

|

|

Ущільнення |

= 50 Гц, А = 0,3 – 0,5 мм |

А – вібромайданчик К – вібромайданчик С – навісний вібратор, вібропривантажувач |

|

|

Укладання шару пароізоляції |

|

Вручну |

|

|

Затирання цементної стяжки |

|

А – плужковийрозрівнювач К – портал для затирання С – плужковийрозрівнювач |

|

|

ТВО |

= 8 – 10 год |

А – ямна камера К – щілинна камера С – термопіддон |

|

|

Відпуск напруження |

|

Газорізка, абразивний диск, дискова пилка |

|

|

Розпалублення |

|

Пневмоциліндри, вручну |

|

|

Нанесення праймеру |

|

Розпилювач |

|

|

Наплавлення руберойду |

|

Газовий пальник |

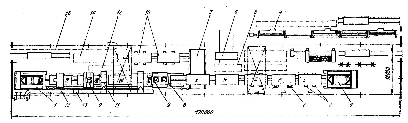

Конвеєрний спосіб

Конвеєрна

лінія виготовлення тришарових зовнішніх

стінових панелей для громадських

будівель — це 9-постовий візковий

конвеєр з трьома підземними щілинними

камерами теплової обробки (рис. 2). На І

посту розкривають борти форми та

вилучають краном вкладиші і

прорізоутворювачі. Потім штовхачем

конвейєра піддон-візок переміщують на

II

пост, де кантувач нахиляє форму з панеллю

під кутом, не меншим ніж 75°, що дає змогу

вийняти панель за монтажні петлі. На

III посту очищають і змазують форму, а

при потребі переоснащують її і закривають

борти. Пост IV використовують для

укладання облицювальної плитки і

засипання швів між плитками цементно-піщаною

сумішшю складом

1:2 за масою. На V посту встановлюють

арматурну сітку та гнучкі зв'язки. Пост

VI обладнано віброплощадкою та

бетоноукладачем для укладання та

ущільнення бетонної

Конвеєрна

лінія виготовлення тришарових зовнішніх

стінових панелей для громадських

будівель — це 9-постовий візковий

конвеєр з трьома підземними щілинними

камерами теплової обробки (рис. 2). На І

посту розкривають борти форми та

вилучають краном вкладиші і

прорізоутворювачі. Потім штовхачем

конвейєра піддон-візок переміщують на

II

пост, де кантувач нахиляє форму з панеллю

під кутом, не меншим ніж 75°, що дає змогу

вийняти панель за монтажні петлі. На

III посту очищають і змазують форму, а

при потребі переоснащують її і закривають

борти. Пост IV використовують для

укладання облицювальної плитки і

засипання швів між плитками цементно-піщаною

сумішшю складом

1:2 за масою. На V посту встановлюють

арматурну сітку та гнучкі зв'язки. Пост

VI обладнано віброплощадкою та

бетоноукладачем для укладання та

ущільнення бетонної

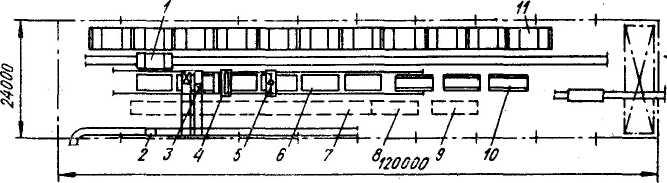

Рис. 2 Лінія виготовлення тришарових зовнішніх стінових панелей:

1 – підіймачі – знижувачі; 2 – пристрої для відкривання і закривання бортів форми; 3 – кантувач; 4 – лінія опоряджування панелей; 5 – місце для запасу керамічної плитки; 6 – візок для передачі панелі на опорядження; 7 – лінія транспортування форм на переоснащення; 8 – віброплощадка; 9 – бетоноукладачі; 10 – пости переоснащення форм; 11 – роздавальний бункер; 12 – місце для запасу утеплювача; 13 – тюбель адресного подавання бетону; 14 – місце для запасу арматури; 15 – валково-дискова машина; 16 – конвеєр для транспортування арматури.

суміші. На VII посту укладають теплоізоляційний шар з плиткового утеплювача і арматурний каркас. Пост VIII призначено для укладання бетоноукладачем внутрішнього шару бетону, а на IX посту поверхню бетону затирають загладжу-вальним диском, змонтованим на порталі. Виготовлену панель передавальним візком переміщують до щілинної камери теплової обробки. Режим теплової обробки 3+6+2, температура ізотермічного прогрівання 80...85 °С. Потужність лінії 38,4 тис. м3/рік, що відповідає 140 тис. м2/рік загальної площі житлових будинків.

Цикл формування панелей на конвейєрі 26 хв, маса технологічного обладнання лінії 750 т.

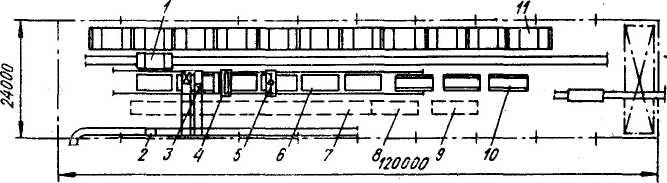

Агрегатний спосіб

Для виготовлення

тришарових зовнішніх стінових панелей

ЦНДІЕПЖитла розробив потоково-агрегатну

технологічну лінію з центральним

передавальним візком, розміщену у

24-метровому прогоні (рис. 3).

Панелі формують на спеціальних постах,

над якими переміщується устаткування

для укладання фактурного шару розчину

чи облицювальної плитки, арматурних

каркасів, плитного утеплювача, нижнього

та верхнього шарів бетонної суміші,

загладжування верхньої поверхні виробу.

Форму з відформованим виробом подають

до камери теплової обробки передавальним

візком, що рухається між рядами камер

і лінією постів розпалублення,

підготовки форм та формування. Візок

під час руху вздовж камер фіксується

біля однієї з них і своїм штовхачем

заштовхує форму в камеру на один з трьох

ярусів. Після цього двері в камеру

зачиняються, і панель зазнає

Рис. 3. Агрегатна лінія виготовлення зовнішніх стінових панелей:

1 — центральний передавальний візок; 2 — бункер адресного подавання бетонної суміші; З — бетоноукладач; 4 — механізм ущільнення бетонної суміші; 5 — валково-дискова опоряджувальна машина; 6 — форма; 7 — місце для запасу арматури та утеплювача; 8, 9 — місця для запасу оснащення і матриць; 10 — обладнання поста розпалублення з кантувачем; 11 — камери ТО

теплової обробки. У цей час візок переміщується до іншої камери, фіксується напроти неї і штовхачем бере на себе форму з виробом, що пройшов теплову обробку. Далі візок перевозить форму до одного з трьох постів розпалублення, де розкривають її борти, знімають виріб, очищають і змазують форму. Підготовлену форму з укладеним арматурним каркасом подають візком до одного з постів формування. Готові панелі мостовим краном ставлять на опоряджувальний конвейєр. Переоснащують форми на постах формування, бетонна суміш до бетоноукладача надходить кюбелем адресного подавання.

Ритм роботи лінії 21 хв, маса технологічного обладнання 689 т. На лінії у дві зміни працюють 56 робітників.

Стендовий

спосіб

Для виготовлення стінових панелей невеликими партіями з різним малюнком рельєфу на фасаді розроблено стендову технологічну лінію (рис. 4). У 18-метровому прогоні розміщено 10 стендів, чотири камери дозрівання і два пости розпалублення виробів, оснащених кантувачами. Вісім стендів призначено для формування виробів, два — для переоснащення форм. Кожний стенд має закріплені на фундаменті пристрої для фіксування оснащення в робочому положенні і відведення його від виробу в кінці першої стадії теплової обробки. Стенди обладнані уловлювачами піддонів-матриць.

Процес виготовлення

зовнішніх стінових панелей починається

з встановлення на стенд передбаченої

програмою піддона-матриці з

прорізоутворювачем. Потім у робоче

положення встановлюють борти форми.

Перша стадія теплової обробки виробів

здійснюється на стендах за допомогою

парових регістрів або тенів, розміщених

під піддонами, а також тенів, розміщених

на кришках стендів. Після 2,0...2,5 год

теплової обробки температура в бетоні

досягає 85°С, а структурна міцність

бетону дає змогу

звільнити

виріб від бортового оснащення і на

піддоні подати до камери дозрівання.

Розпалублюють панелі після завершення

тверднення на постах, обладнаних

кантувачами. Після зняття панелі піддон

знову повертають у горизонтальне

положення. На цих постах піддони очищають,

змазують, а потім подають до одного з

постів стендів формування.

Рис. 4 стендова лінія виготовлення зовнішніх стінових панелей:

1 – валково-дискова опоряджувальна машина; 2 – кюбель адресного подавання бетону; 3 – місце для запасів утеплювача, арматури, комплектуючих елементів; 4 – механізм ущільнення бетонної суміші; 5 – бетоноукладач; 6 – обладнання для розпалублення з кантувачем; 7 – візок для транспортування панелі на опоряджування; 8 – камера другої стадії ТВО.

Потужність стендової лінії розрахована на програму 125 тис. м2 загальної площі на рік. Маса технологічного обладнання 520т, у тому числі форм і оснащення 342т. За добу на лінії виконують 40 формовок. Лінію при двозмінній роботі обслуговують 58 робітників.

Порівняльна характеристика технологічних ліній для виготовлення 3-шарових стінових панелей

|

Показники |

Агрегатна |

Конвеєрна |

Стендова |

|

Тепловий режим, год |

3+4,5+2,5=10 |

3,5+6,5+3,0=13 |

2,5+4+1,5=9 |

|

Тепловий режим, ⁰С |

80-85 |

80-85 |

80-85 |

|

Потужність лінії, м³/рік |

30 тис. |

32 тис. |

23 тис. |

|

Кількість робітників, шт |

56 |

10 |

29 |

|

Ритм роботи, хв |

21 |

25..28 |

|

|

Маса обладнання, т |

689 |

458 |

520 |

|

Маса форм, т |

450 |

267 |

342 |

Виходячи із порівняльної характеристики обираємо конвеєрну лінію. В цій лінії найбільша потужність виробництва – 32 тис м³/рік, найбільша кількість робітників – 10 чоловік, найменша маса обладнання та форм – 458 т , із них форми – 267 т. Тепловолога обробка за такою самою температурою, як і в інших способах – 80-85⁰С, однах за часом трохи довше – 13 годин, що на три години більше ніж в агрегатній лінії і на чотири години більше, ніж в стендовій.

Конвеєрний метод виготовлення залізобетонних трьох шарових стінових панелей дає можливість запровадити комплексну механізацію та автоматизацію технологічних процесів, значно підвищити продуктивність праці та збільшити випуск готової продукції при найбільш повному та ефективному використанні технологічного обладнання.