- •1. Кинематический и силовой расчеты привода

- •3. Выбор муфт

- •4. Описание конструкции редуктора

- •5. Конструирование и проектный расчет валов

- •6. Расчет зубчатых передач

- •8. Конструирование и расчет размеров корпуса редуктора

- •9. Конструирование подшипниковых узлов

- •10. Конструирование системы смазки

- •11.Определение нагрузок, действующих на валы и опоры

- •9. Определение нагрузок действующие на валы и опоры, расчет подшипников качения.

- •12. Расчет валов на усталостную прочность

- •14. Расчет шпоночных соединений

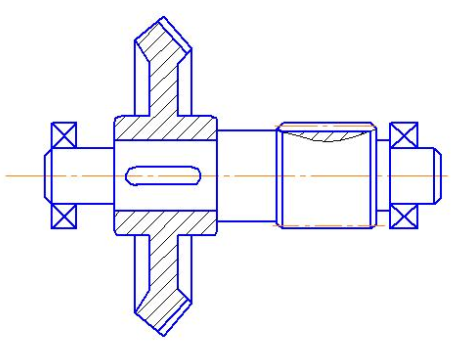

5. Конструирование и проектный расчет валов

Для удобства монтажа деталей, располагаемых на валах, валы выполняют ступенчатыми.

Для снятия концентрации напряжений переходные участки вала между двумя ступенями разных диаметров выполняют галтелью. Для фиксации деталей на валах используем посадку с натягом. Поверхность вала под посадку с натягом шлифуем.

Для избежания проворота муфты или шестерни относительно вала принимаем совместно с посадкой с натягом шпоночное соединение.

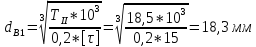

5.1 Расчет быстроходного вала

5.1.1 Определяем значение диаметра хвостовика быстроходного вала.

Где

=15

н/мм2

допускаемое напряжение кручения

=15

н/мм2

допускаемое напряжение кручения

Согласовываем

диаметры вала двигателя dдв=28мм

и

(0,8…1,0)*dдв(0,8…1,0)28=22,4…28мм,

принимаем

(0,8…1,0)*dдв(0,8…1,0)28=22,4…28мм,

принимаем

=22мм,

под подшипниками назначаемdп1=30мм,диаметр

вала под манжетным уплотнением

dм1=24мм.Шестерню

выполняем заодно целое с валом.

=22мм,

под подшипниками назначаемdп1=30мм,диаметр

вала под манжетным уплотнением

dм1=24мм.Шестерню

выполняем заодно целое с валом.

6.1.2 Определение значения диаметра вала под подшипники.

Принимаем

=22мм,

диаметр вала под манжетным уплотнением

=22мм,

диаметр вала под манжетным уплотнением =24мм.

Шестерню выполняют за одно целое с

валом.

=24мм.

Шестерню выполняют за одно целое с

валом.

5.2.

Расчет промежуточного вала

5.2.1

Определение диаметра под подшипники

при

=20

Мпа

=20

Мпа

Принимаем

=30,

диаметр вала под зубчатые кол.

=30,

диаметр вала под зубчатые кол. =34.

Шестерню тихоходной ступени выполняют

за одно целое с валом.

=34.

Шестерню тихоходной ступени выполняют

за одно целое с валом.

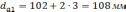

6.2.2 Определение размера колеса

dст =1,6dk2=1,6*34=55мм, принимаем dст=55мм

Длина ступицы колеса :

Lст=(0,8…1,5) =(0,8…1,5)34=27,2…51мм

=(0,8…1,5)34=27,2…51мм

Принимаем Lст=36мм

Толщина

обода :

0

=(3…4)m=(3…4)1,73=5,2…6,9мм

0

=(3…4)m=(3…4)1,73=5,2…6,9мм

Принимаем

0=6мм

0=6мм

Толщина диска С=(0,1…0,17)Re=(0,1…0,17)112,48=11,25…19,1

Принимаем

С=14мм

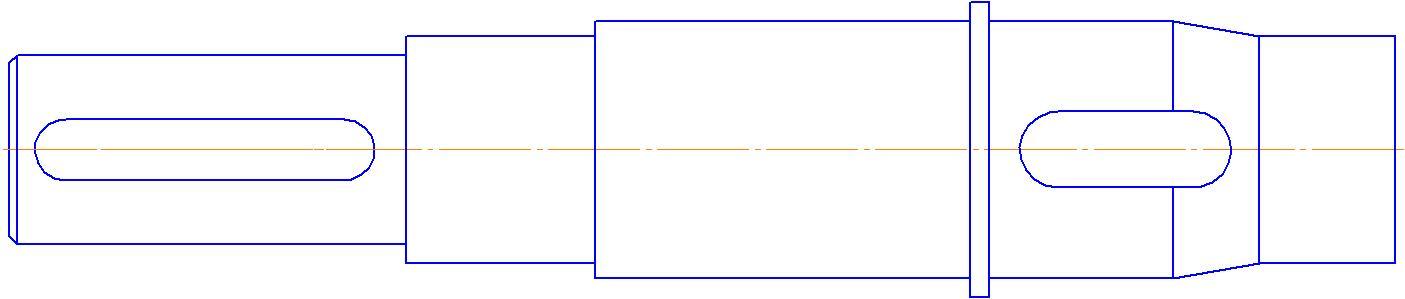

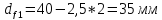

5.3 Тихоходный вал

5.3.1

Определение диаметра хвоставика при

=25

Мпа

=25

Мпа

Принимаем

=50,

под подшипниками намечаем

=50,

под подшипниками намечаем =55мм,

диаметр вала под зубчатым колесом

=55мм,

диаметр вала под зубчатым колесом =60мм

=60мм

5.3.2 Определение размера колеса

dст =1,6dk2=1,6*60=96мм, принимаем dст=96мм

Длина ступицы колеса :

Lст=(0,8…1,5) =(0,8…1,5)60=48…90мм

=(0,8…1,5)60=48…90мм

Принимаем Lст=63мм

Толщина

обода :

0

=(2,5…4)m=(2,5…4)2=5…8мм

0

=(2,5…4)m=(2,5…4)2=5…8мм

Принимаем

0=8мм

0=8мм

Толщина

диска С=0,3*В2

=0,3*63=18,9мм

Принимаем С=20мм

6. Расчет зубчатых передач

6.1. Расчёт цилиндрической прямозубой передачи тихоходной ступени .

6.1.1. Выбор материалов.

Для обеспечения равной долговечности шестерни и колеса по критерию износостойкости износ шестерни назначаем выше износостойкости колеса.

Принимаем для шестерни – сталь 40Х, термообработка – улучшение и поверхностная закалка;

НВср =456 ;

Для колеса – сталь 40ХН , термообработка – улучшение;

НВср =285.

Принятое т.о. позволяет производить чистовое нарезание зубьев с высокой точностью после ее выполнения.

6.1.2. Определяем базовое число циклов перемены напряжений.

а) по контактным напряжениям:

NН0 = 30 · НВ2,4; (15)

для шестерни N01

=30*4562,4=7,22*107 ;

;

для колеса N02=30*2852,4=2,34*107.;

б) по напряжениям изгиба:

NF0 = 4 · 106 [2. Стр.45]

6.2.2 Фактическое число циклов перемены контактных напряжения:

NHE2=74,96*2,34*107**5000*(0,5*13*0,2*0,753+0,3*0,43)=1,36*107

(17)

(17)

6.2.3

Определим коэффициент долговечности

по контакным напряжениям:

6.2.3

Определим коэффициент долговечности

по контакным напряжениям:

6.2.4 Предел выносливости при базовом цикле перемены напряжений для термообработки нормализация и улучшение[1, таб. 3.2]:

(19)

(19)

6.2.5 Допускаемые контактные напряжения:

(20)

(20)

где

-

при т.о. улучшение [1,стр.33]

-

при т.о. улучшение [1,стр.33]

Принимаем

6.3 Расчет на изгибную прочность.

6.3.1 Фактическое число циклов:

где m – показатель степени кривой усталости. При HB<350: m=6.

NFE2=74,96*2,34*107**5000*(0,5*16*0,2*0,756+0,3*0,46)=1,21*107

(22)

(22)

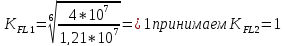

6.3.2 Коэффициент долговечности:

(23)

(23)

где

базовое число циклов [1, стр. 45]:

базовое число циклов [1, стр. 45]:

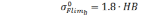

6.3.3 Предел выносливости при от нулевом цикле изгиба.

-для термообработки улучшение и нормализация[2, таб. 3.9]:

(24)

(24)

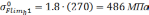

3.3.4 Вычислим допускаемые напряжения изгиба.

(25)

(25)

где

– коэффициент, зависящий от безотказной

работы.

– коэффициент, зависящий от безотказной

работы.

для улучшения:

[2, таб. 3.9]

[2, таб. 3.9]

– коэффициент, зависящий от способа

получения заготовки.

– коэффициент, зависящий от способа

получения заготовки.

для ковки и

штамповки:

[2,

стр. 44]

[2,

стр. 44]

6.4 Проектный расчет цилиндрической прямозубой передачи.

Расчет ведем по методике книги [2].

6.4.1 Определяем межосевое расстояние из условий контактной прочности.

(26)

(26)

где

- коэффициент ширины зубчатого венца.

- коэффициент ширины зубчатого венца.

Принимаем

[2, стр.33]

[2, стр.33]

– коэффициент нагрузки. Принимаем

КН=1,15

[2, стр.32]

– коэффициент нагрузки. Принимаем

КН=1,15

[2, стр.32]

Примем наиболее близкое стандартное значение.

мм [2, стр.36]

мм [2, стр.36]

6.4.2 Определяем значение модуля зацепления.

Возьмем значение

из ряда.  m=2мм

[2, стр. 36].

m=2мм

[2, стр. 36].

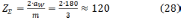

6.4.3 Определяем количество зубьев на шестерне и колесе.

- суммарное число

зубьев:

(28)

(28)

- число зубьев

шестерни:

20

(29)

20

(29)

- число зубьев

колеса:

140

(30)

140

(30)

6.4.4 Вычисляем геометрические параметры зубчатых колёс.

а) диаметры

делительных окружностей:

б) диаметры

окружностей вершин:

в) диаметр окружностей

впадин:

г) ширина зубчатого венца:

- колеса:

3мм

(34)

3мм

(34)

- шестерни:

67мм

(35)

67мм

(35)

Примем

=67.

=67.

Проверка межосевого расстояния:

=320

(36)

=320

(36)

Проверка сходится.

6.5 Проверочный расчет на контактную прочность.

6.5.1 Определяем окружную скорость в зацеплении.

Назначаем 9 степень точности изготовления зубчатых колёс [1, табл. 2.5].

6.5.2 Уточним

коэффициент динамической нагрузки

.

.

Назначим  КHV

=1,05[2, таб. 3.6]

КHV

=1,05[2, таб. 3.6]

6.5.3 Определим коэффициент неравномерности нагрузки

по длине зуба

.

.

Коэффициент ширины

зубчатого венца:

Принимаем

Принимаем

=1,12 [2, таб. 3.5]

=1,12 [2, таб. 3.5]

6.5.4 Определим

коэффициент нагрузки

(39)

(39)

6.5.5 Определим фактические контактные напряжения.

(40)

(40)

Условия контактной прочности выполняются.

6.6. Проверочный расчет на изгибную прочность:

6.6.1. Определим коэффициент нагрузки.

KF=

KF= (42)

(42)

где коэффициент

динамичности нагрузки

назначим

-для

9 степени точности [2, таб. 3.8]

-для

9 степени точности [2, таб. 3.8]

коэффициент

концентрации назначим

коэффициент

концентрации назначим

=1,32

[2, таб.2.7].

=1,32

[2, таб.2.7].

6.6.2 Определим

коэффициент формы зуба

[2, стр.42]:

[2, стр.42]:

6.6.3 Фактические напряжения изгиба.

Условия изгибной прочности выполняются.

Выполним проверочный расчет на статическую прочность от действия перегрузок

Определим коэффициент перегрузки

Допускаемые напряжения

Фактические контактные напряжения и напряжения изгиба

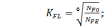

Расчет конической зубчатой передачи быстроходной ступени

4.1 Выбор материала.

-для изготовления колеса: сталь 40х с термообработкой улучшение. Твердость – 235…262 HB.

-для изготовления шестерни: сталь 40Х с термообработкой улучшение. Твердость – 269...302 HB.

4.2Определяем допускаемые контактные напряжения

4.2.1 Определим базовое число циклов перемены напряжений:

(15)

(15)

4.2.2 Определим фактическое число циклов перемены напряжений:

NHE2=533,71*60*5000*(0,5*13*0,2*0,753+0,3*0,43)=9,6*107

NHE1=NHE2*ИБ=9,6*107*5,34=51,3*107

NHE1=NHE2*ИБ=9,6*107*5,34=51,3*107

4.2.3 Определим коэффициент долговечности:

4.2.4 Предел выносливости при базовом цикле перемены напряжений для термообработки нормализация и улучшение[2, таб. 2.2]:

(19)

(19)

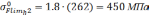

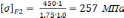

3.2.5 Допускаемые контактные напряжения:

(20)

(20)

где

-

при т.о. улучшение [1, стр. 45]

-

при т.о. улучшение [1, стр. 45]

Принимаем

4.3 Расчет на изгибную прочность.

4.3.1 Фактическое число циклов перемены напряжений:

где m – показатель степени кривой усталости. При HB<350: m=6.

NFE2=533,71*60*5000*(0,5*16*0,2*0,756+0,3*0,46)=8,9*107 (22)

NFE1=NHE2*ИБ=8,9*107*5,34=47,5 *107

4.3.2 Коэффициент долговечности:

(23)

(23)

4.3.3 Предел выносливости при от нулевом цикле изгиба по формуле (23)

(24)

(24)

Вычислим допускаемые изгибные напряжения по формуле

Вычислим допускаемые напряжения изгиба.

(25)

(25)

=1,75-коэф.

Зависящий от безотказной работы для

т.о.-улчшение [1, табл. 3.9]

=1,75-коэф.

Зависящий от безотказной работы для

т.о.-улчшение [1, табл. 3.9]

=1

коэф. Зависящий от способа получения

заготовки [2, стр.44]

=1

коэф. Зависящий от способа получения

заготовки [2, стр.44]

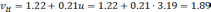

Проектный расчет конической передачи(передача с круговыми зубьями)(расчет ведем по методике, изложенной в книге Дунаев. 2003).

Коэффициент ширины венца

(44)

(44)

Где b – ширина шестерни, равная ширине колеса

dm1 – средний делительный диаметр шестерни

Предварительное значение диаметра внешней делительной окружности шестерни:

Где К=30 при

Т1=

18,5 Н

Т1=

18,5 Н

м

м

(46)

(46)

(47)

(47)

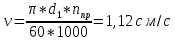

Окружная скорость на среднем делительном диаметре (при

=0.285)

=0.285)

(48)

(48)

Назначаем 8-ую степень точности

Уточняем значение диаметра внешней делительной окружности шестерни:

;

мм (49)

;

мм (49)

где

=1.10,

для прирабатываемых колес (табл. 2.6).

=1.10,

для прирабатываемых колес (табл. 2.6).

коэфф-т нагрузки:

(табл. 2.7)

(табл. 2.7)

Тогда принимаем

(50)

(50)

Конусное расстояние и ширина зубчатого венца.

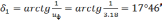

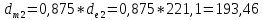

Угол делительного конусного шестерни:

(51)

(51)

Внешнее конусное расстояние:

мм (52)

мм (52)

Ширина зубчатого венца:

b=0,285*

b=0,285* =24,85мм (53)

=24,85мм (53)

Принимаем b=25мм

Внешний торцевой модуль:

, при условии

, при условии

Числа зубьев

По графику (рис.

2.9) Zl=15

Шестерни:

Z1=1,6*ZI=1,6*15=24

(55)

Z1=1,6*ZI=1,6*15=24

(55)

Принимаем Z1 =24

=24

Колеса:

Z2=Z1*u1=24*5,34=128,16 (56)

Z2=Z1*u1=24*5,34=128,16 (56)

Принимаем Z2=128

Внешней окружной модуль передачи:

(57)

(57)

Фактическое передаточное число:

(58)

(58)

Окончательное значение размеров колес:

Углы делительных конусов:

(51)

(51)

(59)

(59)

Делительные диаметры колес:

(60)

(60)

Внешнее конусное расстояние:

b=0,285* =32,05мм

=32,05мм

Коэфф-т смещения инструмента (по табл. 2.13)

Внешние диаметры колес (по вершинам зубьев):

(62)

(62)

dae1=41,11мм

(63)

(63)

dae2=221,5мм

Внешняя высота головки зуба:

(64)

(64)

(65)

(65)

Внешняя высота ножки зуба:

(66)

(66)

где

мм

мм

=

= =3,38-1,1=2,18мм

=3,38-1,1=2,18мм (67)

(67)

Проверочный расчет передачи.Геометрические параметры в среднем сичении:

Среднее конусное расстояние:

(68)

(68)

Средне окружные диаметры:

мм (69)

мм (69)

мм (70)

мм (70)

Силы, действующие в зацеплении:

Окружная:

(71)

(71)

Радиальная на шестерни, равная осевой на колесе:

(72)

(72)

Fr1= 285,07H

285,07H

Осевая на шестерни, равная радиальной на колесе:

Fa1=792,8 Н

Определяем действительные контактные напряжение:

(74)

(74)

Проверка зубьев колес по напряжениям изгиба

(75)

(75)

(76)

(76)

Эквивалентные числа зубьев:

=

= (77)

(77)

=

= (78)

(78)

Коэфф-т формы зуба:

Выполним

проверочный расчет на статическую

прочность от действия перегрузок

Выполним

проверочный расчет на статическую

прочность от действия перегрузок

Определим

коэффициент перегрузки

Допускаемые напряжения

Фактические контактные напряжения и напряжения изгиба

Условия выполняются.