- •1. Кинематический и силовой расчеты привода

- •3. Выбор муфт

- •4. Описание конструкции редуктора

- •5. Конструирование и проектный расчет валов

- •6. Расчет зубчатых передач

- •8. Конструирование и расчет размеров корпуса редуктора

- •9. Конструирование подшипниковых узлов

- •10. Конструирование системы смазки

- •11.Определение нагрузок, действующих на валы и опоры

- •9. Определение нагрузок действующие на валы и опоры, расчет подшипников качения.

- •12. Расчет валов на усталостную прочность

- •14. Расчет шпоночных соединений

Московский государственный университет

путей сообщения (МИИТ)

Защищено

С оценкой________

Председатель комиссии

____________/ /

« »___________2013 г.

МЕХАНИЧЕСКИЙ ПРИВОД

Курсовой проект по дисциплине

«Детали машин и основы конструирования»

Пояснительная записка

СТ. КПДМ. 008 П3

Руководитель Гвоздев В. Д. / /

«_____»________________2013г.

Исполнитель

Студент гр. ТНД 311 Пищейко А.В./ /

«______»__________________2013 г.

2013 г.

Введение

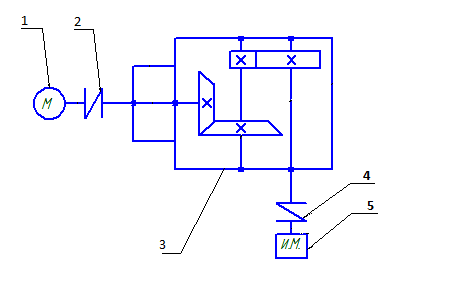

Механический привод разрабатывается в соответствии с заданием, выданным кафедрой МПСС. Схема привода приведена на рисунке 1.

1 – электродвигатель;

2 – муфта;

3 – редуктор;

4 – муфта;

5 – исполнительный механизм

Рисунок 1. – Схема привода

Механический привод работает по следующей схеме: вращающий момент с электродвигателя 1 через муфту 2 передаётся на быстроходный вал редуктора 3. Редуктор понижает число оборотов и увеличивает вращающий момент, который через муфту 4 передается на исполнительный механизм 5. Редуктор состоит из двух ступеней. Первая ступень коническая прямозубая передача, а вторая – цилиндрическая прямозубая.

Достоинством данной схемы привода являются малые обороты и большой момент на выходном валу редуктора. Привод может использоваться на электромеханических машинах и конвейерах.

Исходные данные для расчёта:

Синхронная частота вращения электродвигателя nсх= 1000 мин-1;

Частота вращения на входе nи= 150 мин-1;

Вращающий момент на входе Tи= 312 Н·м;

Срок службы привода Lг= 5000 ч;

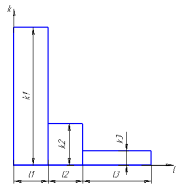

Переменный характер нагружения привода задан гистограммой, изображённой на рисунке 2.

Рисунок 2. –Гистограмма нагружения привода.

Относительная нагрузка: k1=1 ; k2=0,75 ; k3=0,4 .

Относительное время работы: l1=0,5 ; l2=0,2 ; l3=0,3 .

Характер нагрузки: спокойная.

1. Кинематический и силовой расчеты привода

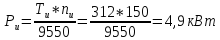

1.1. Вычисляем мощность на валу исполнительного механизма:

(1)

(1)

1.2. Определяем КПД привода.

ηпр = ηМ1 · ηред · ηМ2 = 0,98 · 0,98 · 0,904 = 0,86 (2)

где ηпр – КПД привода;

ηМ1 – упругой муфты;

ηред – КПД редуктора;

ηМ2 – КПД соединительной муфты.

Принимаем: ηМ1 = 0,98;

ηМ2 = 0,98; [2,табл.1,1]

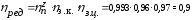

Определяем КПД редуктора:

(3)

(3)

где ηз.к. – КПД зубчато-конической передачи

ηз.ц. – КПД зубчато-цилиндрической передачи

Принимаем ηз.к. =0,96 и ηз.ц. = 0,97 [2,табл.1,1];

ηn – КПД пары подшипников; ηn = 0,99 [2,стр.7]

z = 3 – число пар подшипников.

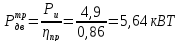

1.3. Находим требуемую мощность электродвигателя.

(4)

(4)

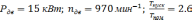

1.4. Выбор

электродвигателя. Исходя из того, что

иnсх=1000

мин-1

согласно [2, табл. П1] выбираем асинхронный

электродвигатель 4A132S2УЗ

.

иnсх=1000

мин-1

согласно [2, табл. П1] выбираем асинхронный

электродвигатель 4A132S2УЗ

.

Характеристики:

,

, ,

, ,s

= 3,3 % =0,033;

,s

= 3,3 % =0,033;

где

мощность двигателя,

мощность двигателя,

отношение величин

пускового вращающего момента к

отношение величин

пускового вращающего момента к

номинальному,

–диаметр вала

двигателя,

–диаметр вала

двигателя,

s – скольжение.

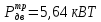

Перегрузка двигателя:

(5)

(5)

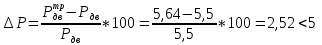

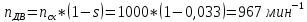

Частота вращения вала из пособия [2]:

;

(6)

;

(6)

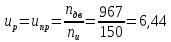

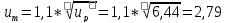

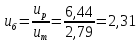

1.5 Производим разбивку передаточного отношения по ступеням привода. Передаточное отношение редуктора.

(7)

(7)

Для редуктора выполненного по развернутой схеме рекомендуется [1.табл. 1.3] принимать:

(8)

(8)

(9)

(9)

где

,

, передаточные числа тихоходной и

быстроходной, соответственно, ступеней

редуктора.

передаточные числа тихоходной и

быстроходной, соответственно, ступеней

редуктора.

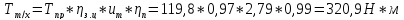

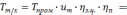

1.6. Определяем вращающие моменты на валах:

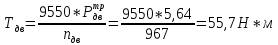

а) вал двигателя:

(10)

(10)

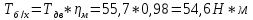

б) быстроходный

вал редуктора:

(11)

(11)

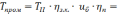

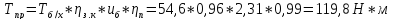

в) промежуточный

вал редуктора:

(12)

(12)

г) тихоходный вал

редуктора:

(13)

(13)

Твых=

Тт/х* =320,9*0,99

=317,7H*м

=320,9*0,99

=317,7H*м

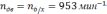

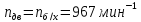

1.7. Вычислим частоты вращения валов:

а) быстроходный вал:

б) промежуточный вал:

(14)

(14)

в) тихоходный

вал:

(15)

(15)

3. Выбор муфт

3.1 Для соединения вала электродвигателя с входным валом редуктора выберем упругую втулочно-пальцевую муфту. Одно из ключевых достоинств таких муфт состоит в том, что между полумуфтами нет непосредственного металлического контакта. Упругие втулочно-пальцевые муфты обладают небольшими объемом и массой. Муфты стандартизованы – ГОСТ 21424-75.

На входном валу :

где k – коэффициент режима работы, учитывающий условия эксплуатации. Согласно [1, страница 268] для нагрузки с толчками примем k=1.7

Диаметр вала

электродвигателя

мм

мм

Диаметр входного

вала

мм

мм

Муфта 710 – 48 – 1- УЗ ГОСТ 21424-75 – для полумуфты 1

Муфта 500 – 40 – 2- УЗ ГОСТ 21424-75 – для полумуфты 2

На входном валу :

- диаметр выходного вала: d = 50 мм.

Муфта 2000 – 50 – 1- УЗ ГОСТ 21424-75 – для полумуфты 1

Муфта 2000 –63 – 2- УЗ ГОСТ 21424-75 – для полумуфты 2

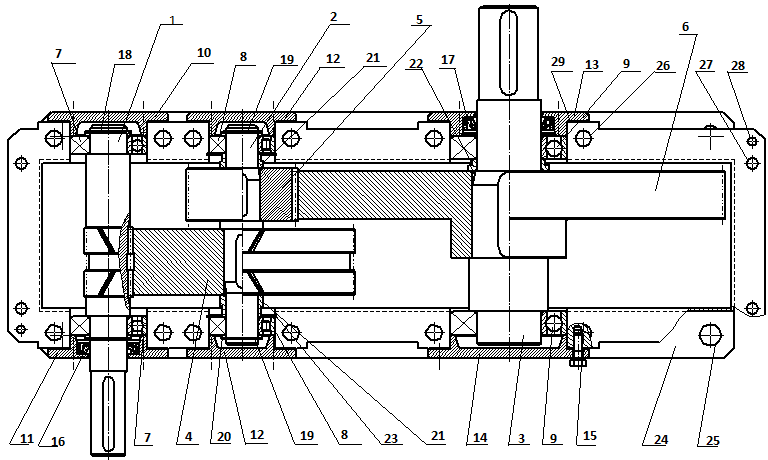

4. Описание конструкции редуктора

Конструкция редуктора представлена на рисунке 3.

Рисунок 3. - Конструкция редуктора.

Её составляют две зубчатые цилиндрические передачи: быстроходная косозубая и тихоходная прямозубая.

В качестве опор быстроходного (1), промежуточного (2) и тихоходного (3) валов используем однорядные радиальные шарикоподшипники (7),(8) и (9), так как они наиболее дешевые и распространенные на рынке.

Валы выполняем ступенчатыми, для удобства посадки на них деталей.

На промежуточном валу установлены косозубое колесо (4) и прямозубая шестерня (5). Для осевой фиксации колес, применяются распорные втулки (19). Подшипники (8) закрепляются в корпусе и крышками подшипниковых гнезд (12).

Наружные кольца подшипников быстроходного вала упираются в крышки подшипниковых гнезд быстроходного вала (10) и (11). В крышке (11) имеется отверстие для выхода хвостовика быстроходного вала и установлена резиновая армированная манжета (16), предотвращающая протекание масла через это отверстие.

На тихоходный вал устанавливается колесо (6). Для его осевой фиксации, предусмотрена распорная втулка (20). Подшипниковые гнезда тихоходного вала закрываются крышками (13) и (14). В крышке (13) имеется отверстие для выхода хвостовика тихоходного вала и установлена резиновая армированная манжета (17), предотвращающая протекание масла через это отверстие.

Все крышки подшипниковых гнезд затягиваются винтами (15). Между крышками и корпусом установлены прокладки (26), предотвращающие протекание масла.

Корпус редуктора выполняем разъемным, состоящим из крышки и основания. Изготавливаем корпус литьем из серого чугуна СЧ 15.

Для установки редуктора на фундаментной плите или раме в основании корпуса (21) имеется четыре отверстия (22) под фундаментные болты.

Для фиксации крышки и основания корпуса друг относительно друга, используется два конических штифта, устанавливаемых без зазора. На рисунке 3 показаны отверстия (25) под эти штифты.

Отверстия (23) и (24) предназначены для закрепления крышки и основания корпуса при помощи болтов.

Для смазки зубчатых передач и подшипников редуктора используем масло И-Г-А-68. Объем масла – 11,9 л.

Для заливки масла и осмотра редуктора, в крышке корпуса предусмотрено отверстие, закрываемое крышкой.

Для контроля уровня масла, основании корпуса установлен жезловый маслоуказатель.

Для удаления масла и промывки редуктора в нижней части корпуса сделано отверстие, закрываемое пробкой с цилиндрической резьбой.