МСС_МУ к домашним заданиям

.pdf

Гвоздев В.Д. Методические указания

к выполнению домашних заданий по дисциплине «Метрология, стандартизация и сертификация» для специальности 190300 «Подвижной состав железных дорог». – М.:МИИТ, 2014.

Введение

Рабочей программой дисциплины «Метрология, стандартизация и сертификация» предусмотрено самостоятельное углубленное изучение студентами разделов, посвященных методам нормирования точности геометрических параметров деталей машин. С целью приобретения практических навыков по нормированию точности в учебный план включено выполнение расчетно – графической работы (домашних заданий).

Расчетно – графическая работа состоит из трех частей: выбора стандартной посадки для соединения двух деталей, расчета размерной цепи и нормирования точности геометрических параметров вала. В большой степени примеры решения этих задач изложены в учебном пособии «Основы взаимозаменяемости» [1], книгах и методических указаниях [2 – 4]. Данные методические указания призваны конкретизировать содержание расчетов и установить минимум требований к оформлению текстового документа и чертежа вала, дать необходимый справочный материал или ссылку на источник, в котором он приводится.

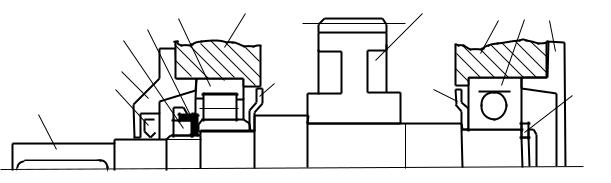

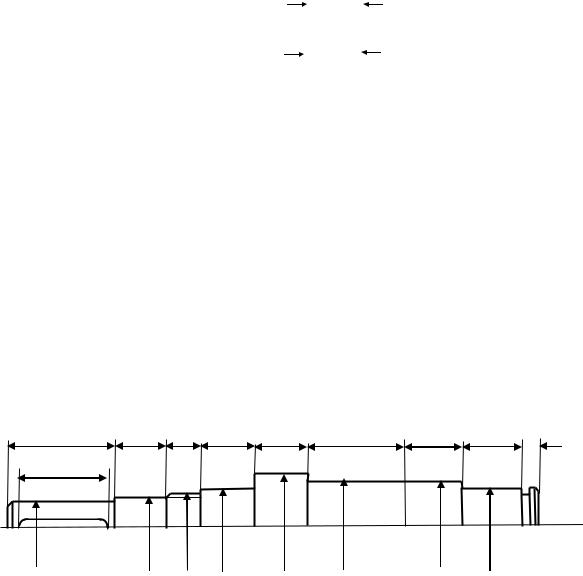

Конструкция узла, применительно к которому решается задача нормирования точности, показана

на рисунке 1. |

|

6 |

7 |

|

9 |

7 |

10 |

11 |

|

5 |

|

||||||

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

2 |

|

|

8 |

8 |

|

|

|

|

|

|

|

|

|

12 |

||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

1 – вал; 2 – манжета резиновая армированная (уплотнение); 3 – крышка сквозная; 4 – закрепительная гайка; 5 – стопорная шайба; 6 подшипник радиальный роликовый; 7 – корпус редуктора; 8 – маслоотбойное кольцо; 9 – зубчатое колесо; 10 – подшипник радиальный шариковый; 11 – крышка глухая; 12 - стопорное кольцо

Рисунок 1 - Конструкция узла

Выполнение домашнего задания рекомендуется начать с написания введения, первой фразой которого должна быть: «Расчет выполняется в соответствии с заданием, выданным кафедрой «Машиноведение, проектирование, стандартизация и сертификация». Конструкция узла показана на рисунке 1» (скопировать рисунок 1 из методических указаний). Далее следует описать конструкцию узла, но не путем простого перечисления деталей, а в виде связанного короткого рассказа. Затем приводятся исходные данные, определенные заданием. При этом следует указать наименование размера (параметра), его обозначение и значение (см. также рисунок 2).

Пример.

Исходные данные:

-расстояние между опорными поверхностями корпуса под крышки подшипников А 1 = 190 мм; -диаметры вала под подшипники dп = 25 мм; и т.д.

1

1.Выбор посадки зубчатого колеса на вал

Исходными данными для выбора посадки являются функциональные значения минимальных и максимальных зазоров и/или натягов, обеспечивающих заданные требования к качеству сопряжения (например, принципы определения функциональных натягов изложены в разделе 2.2 книги [1]).

2

1

f

|

1 – вал, 2 – зубчатое колесо |

d к |

d 2 d |

l ст |

Рисунок 2 - Соединение с натягом |

1.Определяем параметры соединения на основании исходных данных.

-диаметр сопряжения - диаметр вала под зубчатым колесом, мм

D = d к = d п + 5…7 .

Здесь d п – диаметр вала под подшипник (см. задание).

Полученное значение диаметра следует округлить до ближайшего значения из ряда нормальных линейных размеров (ГОСТ 6636): 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80,

85, 90, 95, 100, 105, 110, 120, 125, 130, 140, 150, 160, 170 … .

-длину ступицы принимаем в интервале значений

l ст = (0,8 … 1,2) d к

(любое значение в указанном интервале), согласуя его с рядом нормальных линейных размеров.

-диаметр ступицы d 2 найдем из условия

|

|

d 2 = (1,5 …1,6) d к. |

Его также следует согласовать с рядом значений по ГОСТ 6636. |

||

-размер фаски f принимают в зависимости от диаметра вала [3]: |

||

при |

d к =30… 70 мм f = 2,5 мм, при d к = 71 … 100 мм - f = 3,0 мм. |

|

2.Вычисляем допуск посадки в зависимости от исходных данных: |

||

-если заданы N max |

и N min |

вычисляем допуск посадки с натягом: |

|

|

TN= N max- N min=TD+Td. |

-если заданы S max |

и S min |

вычисляем допуск посадки с зазором |

|

|

TS=S max - S min =TD+Td. |

-если заданы N max |

и S max |

вычисляем допуск переходной посадки |

|

|

TS(N)= S max + N max . |

Обозначим допуск посадки ТП.

3.Выбираем стандартную посадку в системе отверстия (для нечетных вариантов заданий), тогда EI=0 (ряд основных отклонений Н).

Если заданием установлено, что посадка должна быть выбрана в системе вала (для четных номеров вариантов заданий), то по описанному ниже принципу подбирают поле допуска основного вала. Для основного вала es=0 (ряд основных отклонений h).

Предполагая, что допуски вала и отверстия примерно равны между собой TD≈Td, получим ТП = 2 ∙ TD= 2 ∙ Td. Вычислим расчетное значение допуска отверстия (вала): TDр= TП/2 (Tdр= TП/2).

2

Стандартный допуск (таблица 8) отверстия (вала) назначаем из условия TD≤TDр (Td≤Tdр). Записываем стандартное значение допуска и номер квалитета. (Например, TD=IT8=0,045 мкм).

4.Определяем верхнее отклонение отверстия ES=EI+TD (нижнее отклонение вала ei=es-Td).

5.Находим расчетные значения предельных отклонений вала/отверстия. Используем соотношения, известные [1] для различных посадок.

Посадка с натягом |

Nmax = es – EI , |

|

Nmin = ei – ES. |

Посадка с зазором |

Smax = ES – ei , |

|

Smin = EI – es. |

Переходная посадка |

Nmax = es – EI , |

Smax = ES – ei.

Вычисляемые предельные отклонения вала/отверстия следует отметить индексом р.

6.Подбираем несколько вариантов стандартных полей допусков вала/отверстия в следующем порядке

-строим схему поля допуска с расчетными границами; -в пределах расчетных границ из таблиц ЕСДП находим одно или несколько основных

отклонений. Выписываем их числовые значения и обозначения; -вычисляем расчетные значения допусков и назначаем стандартные допуски (не превышающие

расчетного значения); -вычисляем вторые предельные отклонения;

-результаты расчетов отображаем на схеме полей допусков; (Пример подбора полей допусков и посадок рассматривается на лекции, а также приведён в

разделе 2.2 книги[1]).

7.Записываем полученные варианты посадок. Дополняем список посадками, у которых при тех же основных отклонениях квалитеты имеют номера менее приведенных. Например, получено решение Ø40H7/s7 - дополнение Ø40H7/s6; Ø40H6/s7; Ø40H6/s6 и так далее. Из совокупности посадок выбираем предпочтительную или рекомендуемую (см. таблицы 1 и 2). Предпочтительные посадки выделены жирным шрифтом.

Таблица 1. Рекомендуемые и предпочтительные посадки в системе отверстия (выборка из ГОСТ

25347).

Поле допуска |

Обозначения посадок |

|

отверстия |

|

|

H6 |

H6/f6; H6/g5; H6/h5; H6/js5; H6/k5; H6/m5; H6/n5; H6/p5; H6/r5; H6/s5 |

|

|

|

|

H7 |

H7/c8; H7/d8; H7/e7; H7/e8; H7/f7; H7/g6; H7/h6; H7/js6; H7/k6; |

|

H7/m6; H7/n6; H7/p6; H7/r6; H7/s6; H7/s7; H7/t6; H7/u7; |

||

|

||

|

|

|

H8 |

H8/c8; H8/d8; H8/d9; H8/e8; H8e9; H8/f7; H8/f8; H8/f9; H8/h7; H8/h8; |

|

H8/h9; H8/js7; H8/k7; H8/m7; H8/n7; H8/s7; H8/u8; H8/x8; H8/z8; |

||

|

||

H9 |

H9/d9; H9/e8; H9/e9; H9/f8; H9/f9; H9/h8; H9/h9; |

Таблица 2. Рекомендуемые и предпочтительные посадки в системе вала (выборка из ГОСТ

25347).

Поле допуска |

Обозначения посадок |

|

отверстия |

|

|

h6 |

D8/h6; E8/h6; F7/h6; F8/h6; G7/h6; H7/h6; JS7/h6; K7/h6; M7/h6; |

|

N7/h6; P7/h6; R7/h6; S7/h6; T7/h6; |

||

|

||

h7 |

D8/h7; R8/h7; F8/h7; H8/h7; JS8/h7; K8/h7; M8/h7; N8/h7; U8/h7 |

|

|

|

|

h8 |

D8/h8; D9/h8; E8/h8; E9/h8; F8/h8; F9/h8; H8/h8; H9/h8; |

|

h9 |

D9/h9; D10/h9; E9/h9; F9/h9; H8/h9; H9/h9; H10/h9; |

3

8.Для выбранной посадки, руководствуясь справочными данными таблиц 5 и 6, выбираем средства измерений (одно, два наименования), которые можно использовать для определения действительных размеров вала и отверстия. В пояснительной записке следует привести наименования средств измерений, значения допустимой (таблица 3) и действительной (таблицы 4,5) погрешностей измерения.

Погрешность измерения должна быть меньше (равна) допустимой погрешности измерений

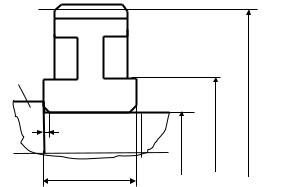

9.Строим схемы полей допусков калибра - пробки и калибра – скобы для контроля вала и отверстия (см. рисунок 3). Значения параметров, необходимых для построения схемы полей допусков калибров, приведены в таблице 6. (О калибрах – см. лабораторную работу №3 [2]).

На схеме полей допусков следует указать буквенные обозначения и числовые значения параметров, а также обозначения полей допусков отверстия и вала (вместо TD и Td).

Построение схемы вести в удобном масштабе (на рисунке 3 масштабная сетка не приведена).

а) б)

Рис. 3. Схемы полей допусков размеров: а) – калибра – пробки, б) – калибра – скобы

На рисунке приняты обозначения:

α, α1 - среднее отклонение размера непроходного калибра; z, z1 – среднее отклонение проходного калибра;

H – допуск калибров для контроля отверстий (калибров – пробок); H1 - допуск калибров для контроля валов (калибров – скоб).

Записываем номинальные размеры ПР и НЕ и предельные отклонения проходных и непроходных калибров.

Таблица 3. Допустимые погрешности измерений линейных размеров (ГОСТ 8.051)

4

Таблица 4. Пределы погрешности измерений размеров наружных поверхностей измерительными инструментами, мкм

|

Наименование средств измерений и условия их |

|

|

|

Диапазон размеров, мм |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

применения |

|

До |

Св.10 |

|

Св.30 |

|

Св.50 |

Св. 80 |

|

||||

|

|

10 |

|

до 30 |

|

до 50 |

|

до 80 |

до 120 |

|

||||

|

|

|

|

|

|

|

|

|||||||

|

Штангенциркули с отсчетом по нониусу 0,1 мм |

|

150 |

150 |

|

|

150 |

|

|

200 |

200 |

|

||

|

Штангенциркули с отсчетом по нониусу 0,05 мм |

|

100 |

100 |

|

|

100 |

|

|

100 |

100 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Микрометры гладкие с отсчетом 0,01 мм: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) в руках |

|

5 |

|

10 |

|

|

10 |

|

|

10 |

15 |

|

|

|

б) на стойке |

|

5 |

|

5 |

|

|

5 |

|

|

5 |

10 |

|

|

|

Скобы индикаторные с ценой деления 0,01 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) в руках |

|

10 |

|

12 |

|

|

15 |

|

|

15 |

20 |

|

|

|

б) на стойке |

|

10 |

|

10 |

|

|

10 |

|

|

12 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Микрокаторы 5 ИГП на стойке с ценой деления 0,005 |

|

|

|

|

|

|

|

|

|

|

|

||

|

мм, пределами измерений 0,15 мм и настройкой по |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мерам длины 4 – го класса точности |

|

5 |

|

5 |

|

|

6 |

|

|

7 |

9 |

|

|

|

Микрокаторы 3 ИГП на стойке с ценой деления 0,002 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мм, пределами измерений 0,06 мм и настройкой по |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мерам длины 2 – го класса точности |

|

1,5 |

1,5 |

|

|

2 |

|

|

2 |

2,5 |

|

||

|

Микрокаторы 1 ИГП на стойке с ценой деления 0,001 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мм, пределами измерений 0,03 мм и настройкой по |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мерам длины 1 – го класса точности |

|

0,8 |

0,9 |

|

|

1 |

|

|

1 |

1,2 |

|

||

|

Оптикаторы 1П на стойке с ценой деления 0,001 мм, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пределами измерений 0,25 мм и настройкой по |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мерам длины 1 – го класса точности |

|

0,9 |

1 |

|

|

1 |

|

|

1,1 |

1,3 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Головки рычажно – зубчатые 2ИГ на штативе с ценой |

|

|

|

|

|

|

|

|

|

|

|

||

|

деления 0,002 мм и пределами измерения ±0,1 мм с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

настройкой по концевым мерам длины 3-го класса |

|

3,5 |

3,5 |

|

|

3,5 |

|

|

4 |

4,5 |

|

||

|

Головки рычажно – зубчатые 1ИГ на штативе с ценой |

|

|

|

|

|

|

|

|

|

|

|

||

|

деления 0,001 мм и пределами измерения ±0,050 мм с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

настройкой по концевым мерам длины 5-го разряда |

|

2 |

|

2 |

|

|

2 |

|

|

2 |

2,5 |

|

|

|

Индикаторы многооборотные (2МИГ) на штативе с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ценой деления 0,002 мм и пределом измерения 2 мм с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

настройкой по мерам длины 4-го класса |

|

6 |

|

6 |

|

|

7 |

|

|

8 |

10 |

|

|

|

Индикаторы многооборотные (1МИГ) на штативе с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ценой деления 0,001 мм и пределом измерения 1 мм с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

настройкой по мерам длины 2-го класса |

|

3 |

|

3 |

|

|

3 |

|

|

3 |

3,5 |

|

|

|

Микроскоп инструментальный |

|

5 |

|

5 |

|

|

- |

|

|

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Таблица 5. Пределы погрешности измерений размеров внутренних поверхностей |

|||||||||||||

измерительными инструментами, мкм |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Наименование средств измерений и условия их |

|

|

|

Диапазон размеров, мм |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

120 – |

|

|

|

применения |

|

До 18 |

18 – 30 |

|

30 -50 |

|

50 – 120 |

|

|||||

|

|

|

|

180 |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Штангенциркули с отсчетом по нониусу 0,1 мм |

|

200 |

|

200 |

|

200 |

|

250 |

300 |

|

|||

|

Штангенциркули с отсчетом по нониусу 0,05 мм |

|

150 |

|

150 |

|

150 |

|

200 |

200 |

|

|||

|

Нутромеры микрометрические с отсчетом 0,01 мм |

|

- |

|

- |

|

15 |

|

15 |

20 |

|

|||

|

Нутромеры индикаторные с ценой деления |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отсчетного устройства 0,01 мм при настройке по |

|

15 |

|

20 |

|

20 |

|

25 |

25 |

|

|||

|

концевым мерам длины 3-го класса точности |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нутромеры индикаторные при замене отсчетного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

устройства измерительной головкой с ценой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

деления 0,001 мм и настройкой по концевым |

|

5 |

|

5 |

|

5 |

|

6 |

7 |

|

|||

|

мерам длины 1–го класса точности |

|

|

|

|

|

|

|

|

|

|

|

|

|

5

Таблица 6. Допуски и отклонения гладких калибров (ГОСТ 24853), мкм

Квалитет, |

|

Интервалы размеров, мм |

|

|||||

устанавливающий |

Обозначение |

|

Св. |

Св. |

Св. |

Св. |

Св. |

|

|

|

|

||||||

допуск размера |

параметра |

Св.10 |

18 |

30 |

50 |

80 |

|

120 |

контролируемой |

на рис.3 |

до 18 |

до |

до |

до |

до |

|

до |

|

|

|

||||||

детали |

|

|

30 |

50 |

80 |

120 |

|

180 |

|

|

|

|

|

|

|

|

|

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

|

z |

2 |

2 |

2,5 |

2,5 |

3 |

|

3 |

6 |

z1 |

2,5 |

3 |

3,5 |

4 |

5 |

|

5 |

|

H |

2 |

2,5 |

2,5 |

3 |

4 |

|

5 |

|

H1 |

3 |

4 |

4 |

5 |

6 |

|

6 |

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

7 |

z, z1 |

2,5 |

3 |

3,5 |

4 |

5 |

|

6 |

|

H, H1 |

3 |

4 |

4 |

5 |

6 |

|

8 |

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

8 |

z, z1 |

4 |

5 |

6 |

7 |

8 |

|

9 |

H |

3 |

4 |

4 |

5 |

6 |

|

8 |

|

|

|

|||||||

|

H1 |

5 |

6 |

7 |

8 |

10 |

|

12 |

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

9 |

z, z1 |

8 |

9 |

11 |

13 |

15 |

|

18 |

H |

3 |

4 |

4 |

5 |

6 |

|

8 |

|

|

|

|||||||

|

H1 |

5 |

6 |

7 |

8 |

10 |

|

12 |

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

10 |

z, z1 |

8 |

9 |

11 |

13 |

15 |

|

18 |

H |

3 |

4 |

4 |

5 |

6 |

|

8 |

|

|

|

|||||||

|

H1 |

5 |

6 |

7 |

8 |

10 |

|

12 |

2.Расчет размерной цепи

Решение данной задачи следует начать с ознакомления с содержанием раздела 2.3 учебного пособия [1].

При нормировании точности методами расчета размерных цепей вместо термина «размер» используют термин «звено».

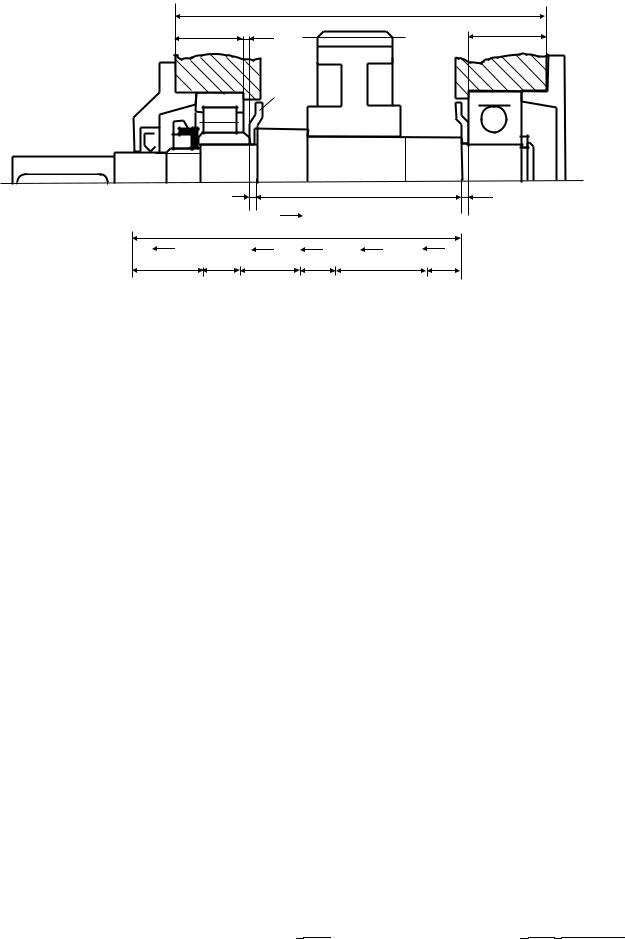

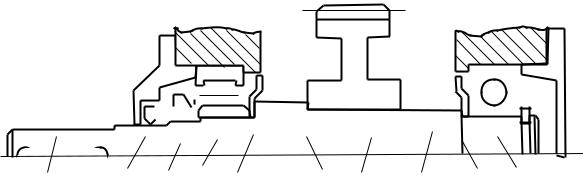

Одно из требований, которые могут быть предъявлены к качеству сборки узла, показанного на рисунках 1 и 2, - обеспечение смещения внутреннего кольца роликового подшипника 6 относительно наружного кольца в заданных пределах. Выход за допустимые пределы приведет к уменьшению длины контактной линии ролика и внутреннего кольца и, как следствие, к возрастанию контактных напряжений и снижению долговечности подшипника. Относительное смещение колец принимаем за замыкающее звено и обозначаем буквой А с индексом Δ, т.е. А . Размеры деталей, значения которых определяют смещение, показаны на изображении узла и на схеме размерной цепи (рис. 4).

При оформлении расчета следует привести копию рисунка 2 и исходные данные (значения звеньев), определенные заданием на расчет. Размеры А 4 = А 5 = 1±0,05 мм. Содержание и оформление данного раздела должно соответствовать примерам из книги [1] с учетом требований, изложенным в разделе 4.

Проектный расчет размерной цепи следует выполнить методом единого квалитета на основе принципа полной взаимозаменяемости.

1.Расчет начинаем с проверки условия замкнутости размерной цепи

m 1 |

|

A c j A j , |

(1) |

j 1

где cj = +1 для увеличивающих звеньев (на схеме размерной цепи - рисунок 4 стрелка направо) и cj = -1 для уменьшающих звеньев (стрелка налево). Если условие не выполняется, следует обратиться к консультанту.

6

|

|

|

|

|

А1 |

|

|

|

А2 |

А |

|

|

|

|

А3 |

|

|

А5 |

|

|

А6 |

|

А4 |

|

|

|

А1 |

|

|

|

|

А2 |

А |

А3 |

А |

5 |

А |

6 |

А4 |

|

|

|

|

|

Рисунок 4 - Влияющие размеры и схема размерной цепи

2.Реализуя метод единого квалитета, найдем значение коэффициента точности

|

p |

|

|

|

TA TA j |

|

|

a р |

j 1 |

, |

(2) |

m p 1 |

|||

|

i j |

|

|

j 1

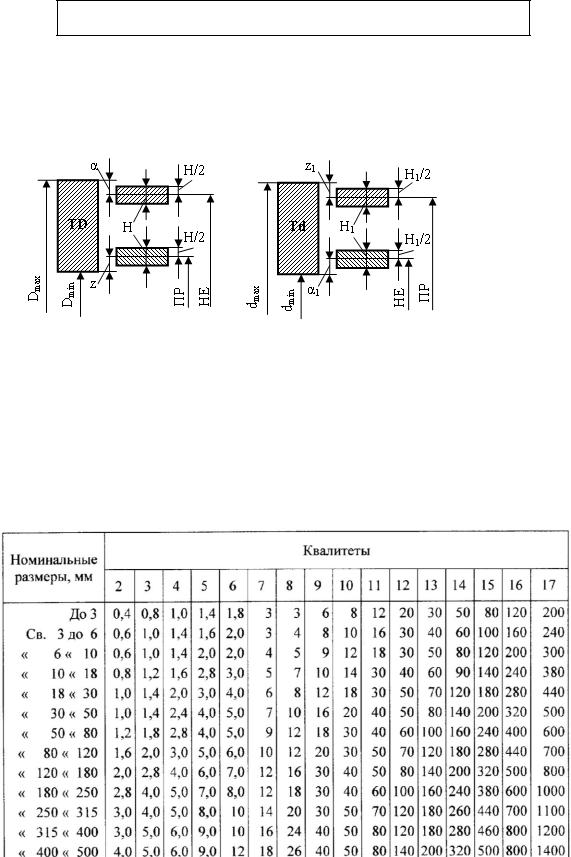

где ТА - допуск замыкающего звена (определен исходными данными); ТА j – допуски составляющих звеньев с заданными предельными отклонениями. В нашей РЦ это звенья А 4 и А 5;

i j - единица допуска звена, принимаемая по таблице 8 в зависимости от номинального значения звена;

m – общее число звеньев в размерной цепи (в нашем случае m=7);

р – число составляющих звеньев с заданными предельными отклонениями.

3.По полученному значению коэффициента точности и ближайшему табличному значению а (таблица 7) назначаем квалитет. Например, при a р = 34 принимаем квалитет 9, а при a р = 29 -

квалитет 8. |

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7. |

Значения коэффициента точности для квалитетов |

|||||||||

|

Квалитет |

|

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

7 |

|

10 |

16 |

25 |

40 |

64 |

100 |

160 |

|

|

|

|

|

|

|

|

|

|

|

|

|

В соответствии с принятым квалитетом назначаем стандартные допуски (таблица 8) составляющих звеньев за исключением звеньев 4 и 5. Для них допуски определены заданием и сохраняют свои значения в ходе всего расчета.

4.Проверяем выполнение условия

m 1 |

|

TA TAi |

(3) |

i 1

Если условие не выполняется, для одного - двух звеньев назначаем более точный квалитет и вновь выполняем проверку.

5.Выбираем одно из звеньев в качестве увязывающего звена (обычно это размер вала). Для остальных звеньев назначаем поля допусков: для размеров валов – поле допуска основного вала, для размеров отверстий - поле допуска основного отверстия, для размеров поверхностей, не относящихся к валам и отверстиям, – симметричное поле допуска (+ IT/2). (В общем случае допускается применение любых стандартных полей допусков.)

Врассматриваемой размерной цепи звенья А 1 и А6 являются валами, а звенья А 2 и А 3 – не валы

ине отверстия.

7

Таблица 8. Допуски размеров в зависимости от номера квалитета, мкм

Интервал |

|

Единица |

|

|

|

|

|

Квалитет |

|

|

|

|||

размеров, мм |

допуска, |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||

5 |

6 |

7 |

8 |

9 |

|

10 |

11 |

12 |

13 |

14 |

||||

|

|

|

мкм |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

До 3 мм |

|

0,55 |

4 |

6 |

10 |

14 |

25 |

40 |

60 |

100 |

140 |

250 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Св. 3 до 6 |

|

0,73 |

5 |

8 |

12 |

18 |

30 |

48 |

75 |

120 |

180 |

300 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

Св. 6 до 10 |

0,90 |

6 |

9 |

15 |

22 |

36 |

58 |

90 |

150 |

220 |

360 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Св. 10 до |

18 |

1,08 |

8 |

11 |

18 |

27 |

43 |

70 |

110 |

180 |

270 |

430 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 18 |

до |

30 |

1,31 |

9 |

13 |

21 |

33 |

52 |

84 |

130 |

210 |

330 |

520 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 30 |

до |

50 |

1,56 |

11 |

16 |

25 |

39 |

62 |

100 |

160 |

250 |

390 |

620 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 50 |

до |

80 |

1,86 |

13 |

19 |

30 |

45 |

74 |

120 |

190 |

300 |

460 |

740 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 80 |

до |

120 |

2,17 |

15 |

22 |

35 |

54 |

87 |

140 |

220 |

350 |

540 |

870 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Св. 120 до 180 |

2,52 |

18 |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

630 |

1000 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||

Св. 180 до 250 |

2,90 |

20 |

29 |

46 |

72 |

115 |

185 |

290 |

460 |

720 |

1150 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.Вычисляем предельные отклонения увязывающего звена из формул

p |

m 1 |

|

Es(A ) Es(Ai |

) Ei(Ai ) |

(4) |

i 1 |

p 1 |

|

p |

m 1 |

|

Ei(A ) Ei(Ai ) Es(Ai ) |

(5) |

|

i 1 |

p 1 |

|

Получим значения Es (Аув) и Ei (Аув).

7.Подбираем стандартное поле допуска увязывающего звена: -строим схему поля допуска с расчетными границами;

-в пределах расчетных границ из таблиц ЕСДП находим одно или несколько основных отклонений. Выписываем их числовые значения и обозначения;

-вычисляем расчетное значение допуска увязывающего звена и назначаем стандартный допуск (не более расчетного значения);

-вычисляем второе предельное отклонение; -строим поле допуска увязывающего звена и записываем решение задачи.

Пример решения задачи приведен в учебном пособии [1] (раздел 2.3.3).

Справочные таблицы, необходимые для выбора стандартного поля допуска увязывающего звена, приведены в книге [2] (c. 10 – 13).

3.Нормирование точности геометрических параметров вала.

Выполнение третьего задания следует начать с изображения вала (рис.5) карандашом или на компьютере строго в масштабе 1:1 на листе формата А4 или А3 по правилам черчения.

l1 |

l2 |

l3 |

l4 |

lБ |

l7 |

l8 |

l10 |

5 |

l Ш

d1 |

d2 d3 d4 |

dБ |

d7 |

d8 |

d10 |

|

Рисунок 5 – Размеры участков вала |

|

|

||

8

Недостающие для выполнения чертежа размеры принять из следующих соотношений. (В

пояснительной записке расчет размеров не приводить – указать только полученные значения). Диаметры, мм:

-под подшипники d4 = d 10 = d П;

-под зубчатое колесо d 7 = d 8 =d К = (см. задание 1);

-резьбовой части d 3 ≤ d П (принять из ряда стандартных диаметров резьбы 20, 22, 24, 27, 30, 33, 36, 39, 42, 45, 48, 52, 56, 60, 64, 68… мм. Резьба метрическая. Шаг резьбы 1,5 мм при d 3 ≤ 52 и 2 мм – при больших диаметрах);

- под уплотнение d 2 ≤ d 3 – 3 (принять согласно ГОСТ 8752 для манжетных уплотнений из ряда 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 28, 30, 32, 35, 36, 38, 40, 42, 44, 45, 48, 50, 52, 55, 56, 58, 60, 62, 63,

65 … мм);

-хвостовика d 1 = d 2 – 3…5 (принять целое число в указанном интервале из ряда чисел по ГОСТ

6636 (см. стр.2));

-буртика d Б = d 7 + 6…10.

Длины участков, мм:

l 4 = l 10 = B П = A 2 – 8…10 (B П - ширина подшипника, A 2 – см. исходные данные) l 7 = l СТ + 2 (l СТ - см. задание 1)

l 3 = 20…25 l 2 = 15…18 l 1 = 2,5∙ d 1

l Б = 0,5∙ (А 6 - l СТ ) (А 6 - см. исходные данные) l Ш = l 1 – 5 – длина шпонки;

l 8 = А 6 - l Б - l 7

Размеры канавки на валу у правого подшипника: ширина 2,0 мм; глубина 2мм. Размеры фасок на концевых участках валов 1,5 мм. Размеры поперечного сечения шпоночного паза в зависимости от диаметра приведены в книгах [1, 3, 4] и, частично, таблице 3.1.

В соответствии с требованиями стандартов ЕСКД (Единой системы конструкторской документации) на рабочем чертеже детали должны быть указаны предельные отклонения (поля допусков) размеров всех поверхностей. Требования к точности формы и относительного расположения поверхностей указывают, если они имеют существенное значение для качества работы узлов и деталей, соединяемых с данной деталью, или самой детали. Требования к шероховатости назначают исходя из функционального назначения поверхностей. Для удобства изложения поверхности вала рассматриваемой сборочной единицы на рисунке 6 обозначены цифрами.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

3 |

|

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

||||||||

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

Рисунок 6 - Сопрягаемые поверхности вала. |

|

|

|

|

|

|

|||||||||

При назначении норм точности поверхностей используем результаты выполненных расчетов, требования стандартов, рекомендации, полученные на основе теоретических исследований и практического опыта.

Принятые решения следует подробно изложить в текстовом документе, затем перенести на чертеж.

9

Поверхность 1 – на хвостовик вала устанавливается муфта, или звездочка цепной передачи, или шкив ременной передачи. Рекомендуемые посадки H7/p6, H7/n6, H7/m6 – для муфт и H7/js6, H7/h6 – для шкивов и звездочек. Выберите любую из посадок, указав вариант её применения.

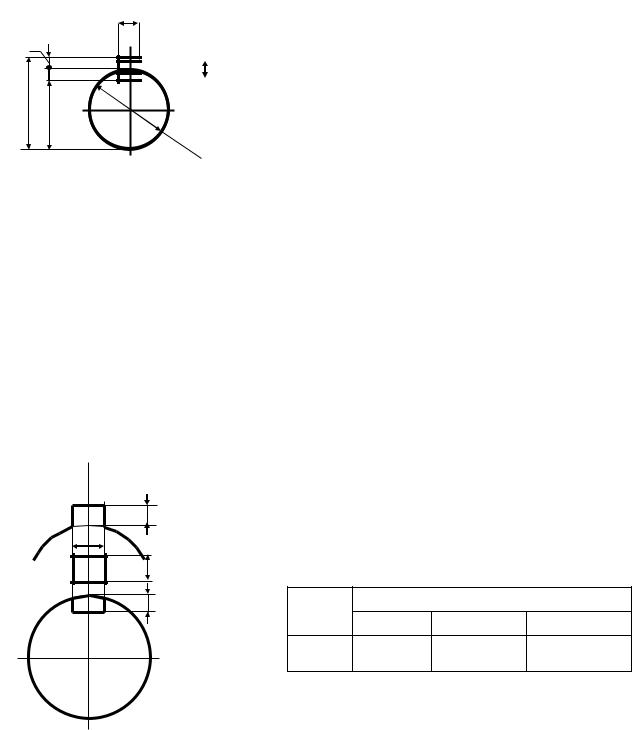

На хвостовике вала расположен шпоночный паз.

Размеры соединений призматическими шпонками установлены стандартом ГОСТ 23360, в зависимости от диаметра вала.

b |

Таблица 9. Фрагмент из ГОСТ 23360 |

t2

t1 |

d+t2 d-t1

|

|

|

|

Сечение |

Глубина паза |

||

|

|

h |

d вала, мм |

шпонки |

|

|

|

|

|

|

|

||||

|

|

|

b |

h |

t1 |

t2 |

|

|

|

|

Св. 17 до 22 |

6 |

6 |

3,5 |

2,8 |

|

|

|

Св. 22 до 30 |

8 |

7 |

4 |

3,3 |

|

|

|

Св. 30 до 38 |

10 |

8 |

5 |

3,3 |

|

|

|

Св. 38 до 44 |

12 |

8 |

5 |

3,3 |

d |

|

Св. 44 до 50 |

14 |

9 |

5,5 |

3,8 |

|

|

|

|

Св. 50 до 58 |

16 |

10 |

6 |

4,3 |

Рисунок 7. - Параметры шпоночного соединения

К их числу (рис.7 и табл.9) относятся b - ширина шпонки и шпоночных пазов на валу и в ступице; h – высота шпонки; t1 , t 2 – глубина шпоночных пазов; l ш и l шв – длина шпонки и шпоночного паза на валу.

Сопряжение деталей осуществляется по боковым поверхностям. В зависимости от особенностей эксплуатации стандарт ГОСТ 23360 устанавливает три вида соединений по размеру b: свободное,

нормальное и плотное (выбрать самостоятельно).

Свободное соединение применяют при спокойной нереверсивной нагрузке, небольшой по значению; при частой необходимости извлекать шпонку из паза на валу.

Нормальное соединение – основной вариант для изделий крупносерийного и массового производства.

Плотное соединение применяют при реверсивных (изменяющихся по направлению) нагрузках. Для получения требуемого вида соединения стандарт предусматривает поле допуска h9

(основной вал) на ширину шпонки и поля допусков на ширину пазов b (рис. 8), приведенные в таблице 10.

t2 |

|

|

|

|

b |

Таблица 10. Поля допусков для ширины b шпоночного паза в |

|||

|

||||

h |

зависимости от характера соединения |

|

||

|

|

|

|

|

|

Деталь |

|

Характер соединения |

|

|

Свободное |

Нормальное |

Плотное |

|

|

|

|||

|

Вал |

H9 |

N9 |

P9 |

t1 |

Cтупица |

D10 |

JS9 |

P9 |

|

Рисунок 8. - Элементы соединения призматической шпонкой |

|||

Для остальных размеров рекомендованы следующие поля допусков: высота шпонки h– h11; длина шпонки l Ш – h14; длина паза на валу l ШВ – H15. Для глубины пазов t1 , t 2 предусмотрены верхние отклонения +0,1; +0,2 и +0,3 в зависимости от диаметра вала (в интервале диаметров вала от 24 до 130 мм принимают +0,2 мм.). Нижнее отклонение равно 0.

10