МСС_МУ к домашним заданиям

.pdf

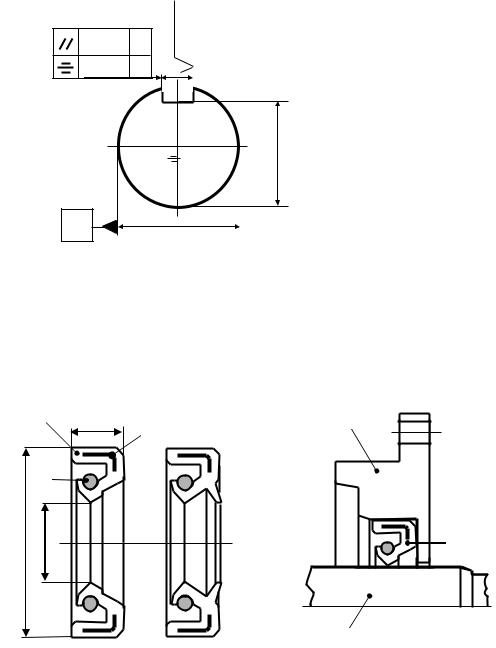

Применительно к боковым поверхностям пазов указывают допуски параллельности в осевом направлении и симметричности относительно базовой плоскости симметрии (рис.9). Их значения определяют в зависимости от допуска на ширину шпоночного паза и округляют до ближайшего стандартного значения по ГОСТ 24643.

0,025 А

Т0,100 А

А

Ra 1,6

Ø68

|

|

|

Рекомендуемые значения |

|||||

|

|

|

допусков на отклонения |

|||||

20 N9(-0,052) |

расположения |

|||||||

|

|

|

Т// ≈0,5·Тb |

|||||

|

|

|

||||||

|

|

|

||||||

|

-0,2 |

Т |

|

|

|

|

=2· Тb |

|

|

|

|||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

60,5 |

Шероховатость поверхностей |

||||||

|

|

|

||||||

|

|

|

Ra=1,6 … 3,2 мкм. |

|||||

|

|

|

Отклонения t1 |

и t2 (+0,1;+0,2; |

||||

|

|

|

+0,3 ) в зависимости от d |

|||||

Рисунок 9. - Изображение на чертеже сечения вала со шпоночным пазом

Значения допусков параллельности и симметричности, полученные расчетом, следует округлить до стандартных значений (можно воспользоваться числами, приведенными, например, в таблице 18).

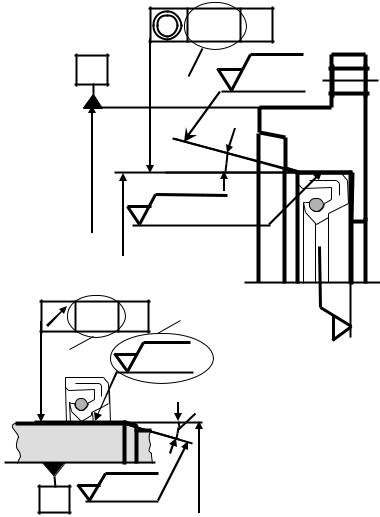

Поверхность 2 сопрягается с манжетным уплотнением. Применение резиновых манжет (рис.10 а, б) – весьма распространенный способ уплотнения валов и вращающихся осей. Конструкции и параметры манжет установлены ГОСТ 8752. В этом же стандарте приведены нормы точности поверхностей, сопрягаемых с манжетами, обеспечивающие их долговечность и качество уплотнения.

1 |

b |

1 |

|

||

|

|

2 |

3 |

|

|

3

D d

а) |

б) 2 |

Рисунок 10. - а) типы манжет для валов: 1 – резина, 2 – металлический каркас, 3 – браслетная пружина; б) уплотнительное устройство: 1 – крышка, 2 – вал, 3 – уплотнение

На рисунке 11 показаны обозначения и рекомендуемые значения нормируемых параметров. Неуказанные значения, обозначенные позициями,

1 - допуск соосности: диаметр вала d до 55 мм - 0,10 мм; св.55 мм до 120 мм - 0,15 мм;

2 - допуск радиального биения: частота вращения вала n<1000 мин-1 - 0,18 мм; n<2000 мин-1 -

0,15 мм; n<3000 мин-1 - 0,12 мм;

3 - среднее арифметическое отклонение профиля Ra, мкм: 0,63…0,32 при v<5 м/с и 0,32…0,16 при v>5 м/с.

Частоту вращения n в об/мин определить умножением порядкового номера студента в списке группы на число 100. Скорость будет равна, м/с: V = π · d2 · n/60000.

11

|

|

А |

A |

1 |

Rz 20 |

|

||

|

|

а)

D - H9

15…300

Ra 1,6..3,2

40Rz

Б3

2 |

Ra … |

|

|

300max |

б) |

Ось |

|

|

h10 |

|

|

Ra 2,5 |

|

|

d - |

|

|

|

Рисунок 11. - Требования к поверхностям, сопрягаемым с манжетным уплотнением: а) сопряжение с крышкой подшипника; б) сопряжение с валом

Для резьбового соединения (поверхность 3) принимаем посадку 5H/5g6g, рекомендуемую стандартом ГОСТ 16093 – 2004 при короткой длине свинчивания резьб (раздел 3.5 [1]). На чертеже вала следует указать только поле допуска наружной резьбы.

В обозначении посадки резьбовых деталей 5Н – поле допуска среднего и одновременно внутреннего диаметра резьбы гайки; 5g - поле допуска среднего диаметра резьбы болта (в нашем случае резьбы на валу); 6g - поле допуска наружного диаметра резьбы болта. Буквами обозначены ряды основных отклонений, цифрами – номера рядов допусков - степеней точности. Для резьбовых соединений с зазором поле допуска среднего диаметра включает компенсацию погрешностей шага резьбы и половины угла профиля.

Требования к поверхностям 4 и 10, сопрягаемым с подшипником, определены ГОСТ 3325 «Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов

икорпусов. Посадки».

Вуказанном стандарте рекомендации по выбору полей допусков валов и корпусов оформлены в виде таблиц, в которых приведены обозначения полей допусков и обусловлены возможности их применения. Ниже приведен фрагмент таблицы, позволяющий судить о факторах, принимаемых во внимание при назначении полей допусков вала и корпуса (табл.11).

12

Таблица 11. Поля допусков валов, сопрягаемых с шариковыми и роликовыми подшипниками, при циркуляционном нагружении (фрагмент таблицы из стандарта ГОСТ 3325 – 85)

|

Внутренний диаметр |

|

Поле допуска |

|||||||

|

|

подшипника d, мм |

|

|

||||||

. |

|

|

|

|

|

|

внутреннего |

|||

|

|

подшипники |

|

|||||||

подшипники |

Варианты применения подшипниковых |

диаметра |

||||||||

Режим |

||||||||||

радиально- |

узлов |

подшипника |

||||||||

работы |

радиальные |

|||||||||

упорные |

|

|

|

|

||||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Шари- |

Роли- |

Шари- |

|

Роли- |

|

L0, |

L5, |

L2 |

|

|

ковые |

ковые |

ковые |

|

ковые |

|

L6 |

L4 |

||

|

|

|

|

|||||||

Легкий |

|

|

|

|

|

Приборы, малогабаритные |

|

|

|

|

или |

|

|

|

|

|

|

h5, |

h4, js4, |

||

|

до 50 |

|

электромашины, электрошпиндели, |

- |

||||||

норма- |

|

|

js5 |

h3, js3 |

||||||

|

|

|

|

|

гиромоторы и др. |

|

||||

льный |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

Легкий |

до 40 |

до 40 |

до 100 |

|

до 40 |

Электромоторы, редукторы, коробки |

k6, js6 |

js5 |

js4 |

|

или |

|

|

|

|

|

скоростей, турбокомпрессоры, |

|

|

|

|

|

|

|

|

|

|

|

|

|||

норма- |

до 100 |

до 100 |

св.100 |

|

до 100 |

сельхозмашины, центробежные насосы, |

k6, js6 |

k5 |

k4 |

|

льный |

|

|

|

|

|

вентиляторы и др. |

|

|

|

|

|

До 250 |

|

m6 |

- |

- |

|||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||

Норма- |

до 100 |

до 40 |

до 100 |

|

до 100 |

Кривошипно-шатунные механизмы, |

k6, js6 |

k5 |

k4 |

|

|

|

|

|

|

электродвигатели мощностью до 100 |

|

|

|

||

льный |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|||

св.100 |

до 100 |

св.100 |

|

до 180 |

кВт, турбины, крупные редукторы, |

m6 |

m5 |

m4 |

||

или |

|

|||||||||

|

шпиндели металлорежущих станков и |

|||||||||

тяжелый |

|

|

|

|

|

|

|

|

||

- |

до 250 |

- |

|

до 250 |

др. |

n6, p6 |

n5 |

n4 |

||

|

|

|||||||||

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

- |

св. 50 |

- |

|

- |

Железнодорожные и трамвайные буксы, |

m6, n6 |

- |

- |

|

|

до 140 |

|

коленчатые валы двигателей, |

|||||||

|

|

|

|

|

|

|

|

|||

Тяжелая и |

- |

св. 140 |

- |

|

- |

электродвигатели мощностью свыше |

p6 |

- |

- |

|

ударная |

|

100 кВт, крупные тяговые |

||||||||

до 200 |

|

|||||||||

|

|

|

|

|

|

|

||||

нагрузка |

|

|

|

|

электродвигатели, ходовые колеса |

|

|

|

||

|

|

|

|

|

|

|

|

|||

|

св. 200 |

|

|

|

|

|

|

|||

|

- |

- |

|

- |

мостовых кранов, дорожные машины, |

r7, r6 |

- |

- |

||

|

до 250 |

|

экскаваторы и т.д. |

|||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Для классификации режима работы (легкий, нормальный, тяжелый, «особые условия») необходимо знать эквивалентную нагрузку Р на подшипник и его динамическую грузоподъемность С (изучают в курсе «Детали машин»). Для легкого режима Р/С< 0,07, для среднего – 0,07 < Р/С < 0,15, для тяжелого Р/С>0,15. Режим работы «особые условия» характеризуется ударными и вибрационными нагрузками (подшипники букс подвижного состава, коленчатых валов, дробилок и др.) и не зависит от отношения Р/С. Для него посадки выбирают как для тяжелого режима.

Рекомендации стандарта относятся к толстостенным валам и корпусам (соотношение наружного и внутреннего диаметров более 1,25), выполненным из стали или чугуна.

Дополнительными факторами, которые должны быть приняты во внимание при выборе посадок подшипников, являются: условия монтажа; перепад рабочих температур между валом и корпусом; монтажные и контактные деформации колец, влияющие на зазор в подшипнике; материалы и состояние посадочных поверхностей вала и корпуса.

При выборе поля допуска вала под подшипник (таблица 11) в решаемой задаче следует исходить из следующих соображений: внутренние кольца подшипников испытывают циркуляционное нагружение, режим работы легкий или нормальный, класс точности подшипников нормальный или 0.

В обозначении посадок подшипника (рис.12) L0 и l0 буквы L и l – идентификаторы подшипника, цифра 0 – обозначение нормального или 0-го класса точности подшипника.

Кольца подшипника сравнительно тонкие. При монтаже подшипника они деформируются и принимают форму посадочной поверхности. ГОСТ 3325 устанавливает требования к точности формы посадочных поверхностей вала и корпуса в виде допусков на частные виды отклонения от цилиндричности: отклонения от круглости и отклонения профиля продольного сечения (табл.12).

Причиной снижения долговечности подшипника может быть перекос его колец. На значение перекоса влияют отклонения расположения поверхностей, в которые упирается подшипник торцами колец. К таким поверхностям относятся торцы заплечиков вала и корпуса, подшипниковых крышек, дистанционных (распорных) втулок и т. п. К перекосу колец приводит несоосность посадочных поверхностей вала и корпуса, а также деформации вала или корпуса, возникающие от действия рабочих нагрузок.

В стандарте ГОСТ 3325 допуски соосности приведены для ВП =10 мм (табл.13). При другой ширине ВП кольца подшипника Т= Ттабл · ВП /10.

13

Таблица 12. Допуски круглости и профиля продольного сечения в радиусном выражении, мкм

Интервалы |

|

Вал |

Отверстие |

|

размеров |

|

|

|

|

ТО |

и Т= |

ТО и Т= |

||

D или d, мм |

||||

|

|

|

||

Св.18 до 30 |

|

3,5 |

5,0 |

|

30 … 50 |

|

4,0 |

6,0 |

|

50 … 80 |

|

5,0 |

7,5 |

|

80 …120 |

|

6,0 |

9,0 |

|

|

|

|

|

Таблица 13. Допуски соосности посадочных поверхностей (В=10 мм), мкм

|

Тип подшипника |

Посадочная поверхность |

|

|

|

|

|

|

Вал |

Корпус |

|

|

|

||

Радиальные шариковые с |

|

|

|

нормальным зазором |

4 |

8 |

|

Радиально – упорные шариковые с |

|

|

|

углом |

α=120 |

3 |

6 |

|

α=240 |

2,4 |

4,8 |

|

α=360 |

2,0 |

4,0 |

Роликовые с короткими |

|

|

|

цилиндрическими роликами |

1,0 |

2,0 |

|

Роликовые конические |

1,0 |

2,0 |

|

Таблица 14. Допуски торцового биения, мкм

Интервалы |

|

Вал |

|

Корпус |

||

размеров |

класс точности подшипника |

|||||

D или d ,мм |

0 |

|

6 |

0 |

|

6 |

Св.18 до 30 |

21 |

|

13 |

33 |

|

21 |

30 … 50 |

25 |

|

16 |

39 |

|

25 |

50 … 80 |

30 |

|

19 |

46 |

|

30 |

80 …120 |

35 |

|

22 |

54 |

|

35 |

Таблица 15. Шероховатость поверхностей Ra (выборка для d < 80 мм), мкм

Поверхность |

вал |

корпус |

торцы |

||

заплечиков |

|||||

|

|

|

|

||

Класс точности |

нормальный |

1,25 |

2,5 |

2,5 |

|

|

|

|

|

||

подшипника |

0, 6 и 5 |

0,63 |

1,25 |

1,25 |

|

|

|

|

|

|

|

Допуски торцового биения (табл. 14) а также шероховатость (табл.15) поверхностей заплечиков, вала, корпуса и т.д. назначают исходя из класса точности и размеров подшипника. Однако, в рассматриваемой конструкции узла, в заплечики вала (поверхности 5 и 9) подшипники упираются через маслоотбойные кольца. Поэтому из допуска на торцовое биение, приведенного в таблице 14, следует вычесть допуск на отклонение от параллельности боковых поверхностей кольца по формуле

Т ‘ = (Т 2 – Т 2 )1/2

Допуск параллельности маслоотбойных колец принять равным 12 мкм. Полученное значение округлить в соответствии с данными таблицы 16.

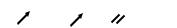

Пример указания норм точности на чертежах показан на рисунке 12. Поверхности, сопрягаемые с подшипником, выделены линиями большей толщины.

14

|

|

|

А |

|

|

|

А |

|

|

Ø85 H7 |

|

L0 |

|

l0 |

А |

|

|

||

js6 |

а) |

|

б) |

|

|

|

БВ |

БВ |

БВ |

Б |

В |

в)

Рисунок 12. - Указание норм точности поверхностей деталей, сопрягаемых с подшипником: а) подшипниковый узел, б) подшипниковая крышка и корпус, в) вал (шероховатость поверхностей не указана)

Таблица 16. Допуски торцового биения (ГОСТ 24643)

Интервал |

|

Степень точности |

|

||

размеров, мм |

5 |

6 |

7 |

8 |

9 |

Св. 25 до 40 |

5 |

8 |

12 |

20 |

30 |

40…..63 |

6 |

10 |

16 |

25 |

40 |

63…..100 |

8 |

12 |

20 |

30 |

50 |

100…..160 |

10 |

16 |

25 |

40 |

60 |

В поверхность 6 (торцовая поверхность буртика) упирается зубчатое колесо. В нашем случае отношение длины сопряжения зубчатого колеса с валом к диаметру сопряжения было принято более 0,8. Если выбрана посадка с натягом, то при таких характеристиках сопряжения отклонения формы и расположения заплечика не влияют на базирование зубчатого колеса и не нормируются. В случае посадки с зазором или переходной посадки следует назначить допуск торцового биения. По рекомендации книги [3] значение допуска торцового биения (таблица 16) принимают по степени точности на отклонение расположения на 2 единицы меньше, чем степень точности зубчатого колеса. (Степени точности зубчатых колес принять равными: 8 – В ГОСТ 1643-81 для четных заданий и 9 – С ГОСТ 1643-81 для нечетных заданий.)

Требования к точности размера поверхности 7 были определены при расчете посадки.

Если в первом задании осуществлялся выбор посадки с натягом, то для поверхности 8 следует задать поле допуска, обеспечивающее в сопряжении зубчатым колесом посадку с зазором (например, h11, f9, e9). Это обеспечит уменьшение длины прессования и исключит образование задира на поверхности ступицы зубчатого колеса, так как размер ступени в месте перехода от одного поля допуска к другому получается малым.

Если в первом задании осуществлялся выбор посадки с зазором или переходной посадки, то для поверхности 8 следует задать поле допуска такое же, как для поверхности 7.

Для поверхностей 1 и 7 дополнительно следует задать допуски цилиндричности (из условия не более 0,3 допуска диаметра; расчетные значения следует округлить до чисел, приведенных в таблице

17).

Таблица 17. Допуски цилиндричности (ГОСТ 24643)

Интервал |

|

Степень точности |

|

||

размеров, мм |

5 |

6 |

7 |

8 |

9 |

Св. 18 до 30 |

4 |

6 |

10 |

16 |

25 |

30…..50 |

5 |

8 |

12 |

20 |

30 |

50…..120 |

6 |

10 |

16 |

25 |

40 |

120…..250 |

8 |

12 |

20 |

30 |

50 |

15

Для поверхности 7 задаем ещё и допуск соосности. Несоосность поверхности 7 является причиной радиального биения зубчатого венца колеса. Значение допуска соосности входит в состав допуска на радиальное биение, значение которого определяется степенью точности зубчатой передачи. По рекомендации книги [3] допуск соосности вала (таблица 18) принимают по степени точности на отклонение расположения на 2 единицы меньше, чем степень точности зубчатого колеса.

Таблица 18. Допуски соосности (ГОСТ 24643)

Интервал |

|

Степень точности |

|

||

размеров, мм |

5 |

6 |

7 |

8 |

9 |

Св. 18 до 30 |

10 |

16 |

25 |

40 |

60 |

30…..50 |

12 |

20 |

30 |

50 |

80 |

50…..120 |

16 |

25 |

40 |

60 |

10 |

120…..250 |

20 |

30 |

50 |

80 |

120 |

Допуски расположения поверхностей вала задают относительно общей оси вала (база), которая проходит через точки, соответствующие серединам посадочных поверхностей подшипников. Обозначение базы в знаках допусков расположения, в этом случае, состоит из двух букв. Знаки базы располагают на продолжении размерных линий диаметров посадочных поверхностей вала под подшипники (рис.12).

При указании баз и допусков расположения на чертежах, если они относятся к оси или плоскости симметрии поверхности, треугольник в знаке базы или стрелку на конце линии, исходящей от знака расположения, изображают на продолжении размерной линии (см. рис.9, 11–13).

Для размеров свободных поверхностей (фасок, радиусов закруглений, канавок, диаметров, длин участков вала, не входящих в размерную цепь и др.) назначаем общие допуски и указываем их на чертеже по правилам, изложенным в разделе 1.6 книги [1].

Шероховатость свободных поверхностей принимаем исходя из возможного способа обработки ([1], табл. 1.4). Для чистового обтачивания Ra = 1,6 … 3,2 мкм, для шлифования (чистового и получистового) Ra = 1,6 … 6,3 мкм. Примем Ra = 6,3 мкм. Указываем его в правом верхнем углу чертежа.

Шероховатость поверхностей 1 и 7 примем из условия не более 0,1 допуска цилиндричности этой поверхности, с округлением до значения из ряда предпочтительных чисел R10: …0,1; 0,125; 0,16; 0,2; 0,25; 0,32; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,2; 4,0; 5,0; 6,3; 8,0; 10; 12,5; 16; 20; 25;

32; … (жирным шрифтом выделены числа, предпочтительные для применения).

Изложение третьего раздела рекомендуется осуществлять путем установления норм точности последовательно для каждой поверхности (например, поверхность 1 – сопряжение вала со шкивом …, поверхность 2 – сопряжение с манжетным уплотнением …, и т.д.) или их группированием по виду нормируемого геометрического параметра (поля допусков, отклонения формы, отклонения, расположения, шероховатость поверхностей, общие допуски). Значения допусков должны приводиться со ссылкой на стандарт.

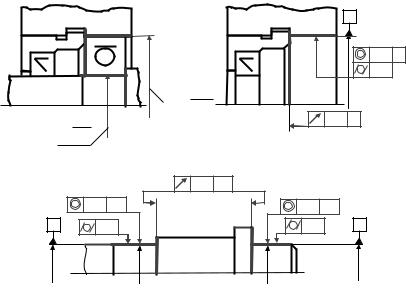

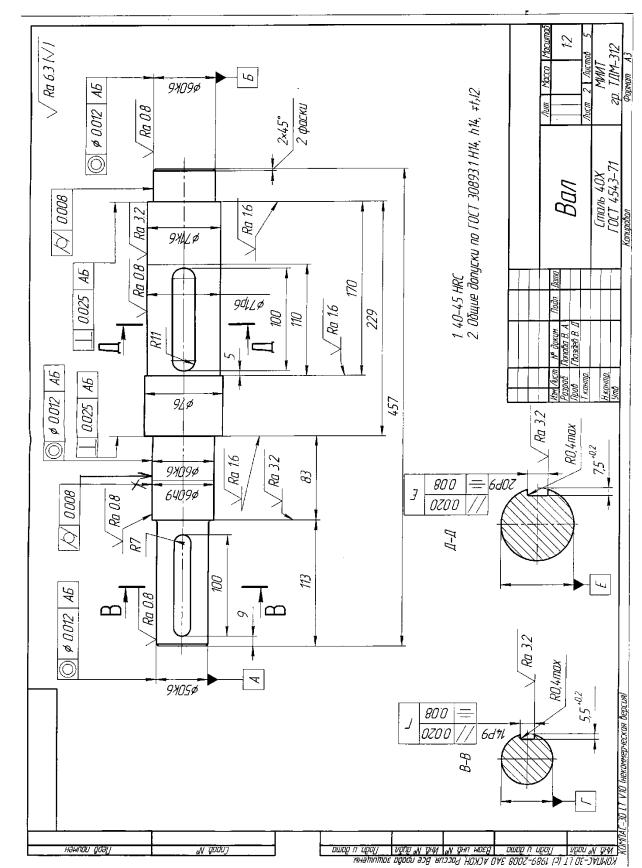

Пример оформления чертежа вала редуктора (его конструкция не вполне соответствует заданному валу) приведен ниже на рисунке 13.

4.Оформление расчетных материалов

Домашнее задание представляется к защите в виде текстового документа, который согласно классификации конструкторских документов является расчетом, и рабочего чертежа вала.

Требования к оформлению текстовых документов установлены стандартом Единой системы конструкторской документации ГОСТ 2.105. Основные положения этого документа приведены ниже.

Текстовый документ выполняется на листах писчей бумаги формата А4 с использованием одной стороны листа разборчивым почерком при плотности текста на листе 28-30 строк по 45-50 знаков в строке. Размеры полей на странице не менее: верхнего и нижнего - 15 мм, правого - 8 мм, левого - 25 мм. Изложение текстового материала рекомендуется выполнять от первого лица множественного числа, например: "Определяем минимальное значение натяга". Опечатки, описки и графические неточности допускается исправлять аккуратной подчисткой, замазкой или заклеиванием и нанесением в том же месте исправленного текста (графика). Зачеркивания и следы не полностью удаленного прежнего текста не допускаются.

16

Первым листом расчета является титульный лист. (Образец оформления титульного листа показан в приложении). На втором и, при необходимости, последующих листах помещают содержание. Далее следуют введение и разделы.

Нумерацию страниц ведут, начиная с титульного листа, на котором номер не указывается. На остальных листах номер следует проставлять в правом верхнем углу арабскими цифрами.

Разделы документа должны иметь порядковые номера (введение не нумеруется), обозначенные цифрой без точки. Номера подразделов состоят из номеров раздела и подраздела, разделенных точкой. В конце номера подраздела точка не ставится. Заголовки разделов и подразделов должны располагаться между собой и относительно текста на расстоянии 15-20 мм. Количество разделов и подразделов устанавливает разработчик проекта. Расчеты должны сопровождаться поясняющими ил-

люстрациями. Иллюстрации и таблицы должны располагаться ниже ссылок на них в тексте.

В формулах в качестве символов следует применять обозначения, установленные соответствующими государственными стандартами.

Впервые встретившиеся обозначения должны быть расшифрованы. Значения символов и числовых коэффициентов, входящих в формулу, должны быть приведены непосредственно под формулой. Значение каждого символа дают с новой строки в той последовательности, в какой они приведены в формуле. Первая строка расшифровки должна начинаться со слова "где" без двоеточия после него.

Расчетную формулу следует приводить вначале в буквенных обозначениях, затем подставленными в той же последовательности числовыми значениями и, наконец, окончательный результат с указанием единицы величины. При выполнении расчетов и написании текста единица величины одного и того же параметра должна быть постоянной и соответствовать системе СИ.

Используемые в расчетах коэффициенты и другие параметры, а также принятые конструктивные, технологические и другие решения должны быть обоснованы, и даваться со ссылкой на использованные источники с указанием номеров страниц, рисунков, таблиц или разделов. Например, [3, с.251] или "...согласно [8,табл.10.4] ", где цифры 3 и 8 показывают, под каким номером данный источник информации указан в списке литературы.

Все формулы, если их в документе более одной, последовательно нумеруют арабскими цифрами в пределах документа. Номер указывают с правой стороны листа на уровне формулы в круглых скобках, например

σ =М/W |

(3) |

Ссылки в тексте на номер формулы дают в скобках, например, "... в формуле (3)". Допускается нумерация формул в пределах каждого раздела.

Таким же образом нумеруют иллюстрации и таблицы. Иллюстрации должны иметь наименование и поясняющие данные (подрисуночный текст, при необходимости). Поясняющие данные помещают под ними. Номер иллюстрации и наименование помещают ниже поясняющих данных (примеры – оформление рисунков в данных методических указаниях).

В конце документа приводят список литературы, на которую имеются ссылки в тексте. Правила его оформления можно уяснить по спискам литературы, приводимым в настоящих и других методическим указаниях, в учебниках.

При оформлении текстовой части домашнего задания можно использовать ксерокопии или отсканированные рисунки из данных методических указаний.

Список литературы

1.Гвоздев В.Д. Основы взаимозаменяемости. Учебное пособие. - М.:МИИТ, 2010.

2.Гвоздев В.Д. Измерения и контроль линейных и угловых размеров/ Методические указания к лабораторным работам. – М.:МИИТ, 2013.

3.Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. - М: Высшая школа, 2003. 4.Анурьев В.И. Справочник конструктора–машиностроителя. Т. 1-3.- М.: Машиностроение, 2001.

17

Рисунок 13 – Чертеж вала редуктора (из курсового проекта по деталям машин. База А указана не верно).

18

Приложение. Образец титульного листа

Московский государственный университет путей сообщения (МИИТ)

Нормирование точности геометрических параметров

Расчетно-графическая работа по дисциплине «Метрология, стандартизация и сертификация»

Расчет

Руководитель __________/ |

/ |

«__»________201__г. |

|

Исполнитель |

|

студент гр…………. ________/ |

/ |

«___»________201_г. |

|

201_г. |

|

19