- •Лабораторная работа №2. Электронно-лучевое напыление пленочных покрытий.

- •1. Корпус. 2. Подогреватель подложки. 3. Подложка. 4. Держатель.

- •5. Напуск атмосферы. 6. Заслонка. 7. Испаряемый материал.

- •8. Испаритель. 9. Герметизирующая прокладка.

- •1. Катод. 2. Управляющий электрод. 3. Мишень. 4.Водоохлаждаемый анод. 5. Подложка. 6. Пучок электронов. 7. Магнитная система управления лучом. 8. Водоохлаждаемый тигель.

- •1.Электронная пушка. 2.Магнитная система управления лучом. 3.Мишень. 4.Поворотный механизм. 5.Ввод электродов.

- •1.Модель процесса нагрева мишени.

Лабораторная работа №2. Электронно-лучевое напыление пленочных покрытий.

Цель работы:

1. Ознакомление с особенностями оборудования для электронно-лучевого напыления пленочных покрытий.

2. Ознакомление с устройством и принципами работы электронно-лучевых испарителей.

3. Освоение методики расчета скорости и равномерности осаждения пленок.

4. Освоение методики упрощенного расчета электронно-лучевого нагрева поверхности мишени в зоне облучения.

Продолжительность работы – 4 часа.

Теоретические сведения.

В современной технологии изготовления микроструктур, а также в их исследовании важную роль играют методы, основанные на взаимодействии сфокусированных пучков частиц с поверхностью твердого тела. В большинстве случаев результатом такого взаимодействия является нагрев поверхности в зоне облучения. К наиболее распространенным видам лучевого энергетического воздействия можно отнести лазерную, электронно- и ионнолучевую обработку. Каждый из указанных методов имеет свои особенности, достоинства и недостатки. Общими преимуществами лучевого нагрева по сравнению с традиционными методами являются:

- возможность локализации нагрева;

- анизотропность воздействия;

- малая инерционность переходных тепловых процессов;

- возможность как непрерывной, так и импульсной обработки.

Концентрация

энергии в электронно-лучевых нагревательных

устройствах может достигать

![]() .

В зоне обработки можно получать

температуры вплоть до 6000 К. Возможность

гибкого управления энергетическими и

геометрическими характеристиками

электронного луча позволяет использовать

этот метод для пайки, резки, прошивки,

сварки, напыления пленок самых различных

материалов, в том числе тугоплавких.

.

В зоне обработки можно получать

температуры вплоть до 6000 К. Возможность

гибкого управления энергетическими и

геометрическими характеристиками

электронного луча позволяет использовать

этот метод для пайки, резки, прошивки,

сварки, напыления пленок самых различных

материалов, в том числе тугоплавких.

Оборудование

для электронно-лучевого напыления

пленок.![]()

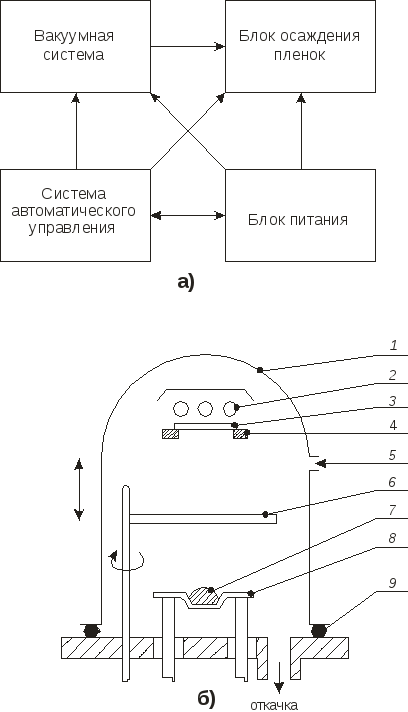

Любая технологическая установка для нанесения пленок в вакууме состоит из следующих функциональных блоков (см рис.1а): блока осаждения; вакуумной системы; блока питания; системы автоматического управления.

В свою очередь, блок осаждения, как правило, включает в себя (см. рис.1б): испарительную систему; вакуумную камеру; устройство крепления подложек; устройство нагрева подложек (нагреватель); вспомогательные устройства (датчики контроля скорости осаждения или толщины пленок, заслонки, устройства механического перемещения камеры, вращения подложкодержателя; натекатели для напуска атмосферы в камеру и т.д.)

Основные этапы процесса нанесения пленки:

- образование атомарного потока вещества из испарителя;

- доставка атомов от испарителя к подложке;

- конденсация на подложке.

Основные параметры процесса:

- температура подложки - определяет адгезию и структуру слоев;

- температура и рабочая площадь испарителя - определяют скорость нанесения, структуру и чистоту слоев;

- расстояние от испарителя до подложки - определяет скорость нанесения и качество слоев;

- остаточное давление - определяет чистоту и свойства слоев.

Последовательность проведения процесса;

1.Загрузка испарителя, установка пластин и герметизация камеры;

2. Откачка вакуумной камеры до рабочего давления;

Рис. 1 Установка для напыления пленок в вакууме.

а) Блок-схема. б) Блок осаждения пленок.