- •Назначение, классификация, устройство и принцип действия машины.

- •Классификация отказов, примеры отказов, пути их устранения. Причины отказов.

- •Виды трения в машине и ее узлах. Формы и характеристики основных видов изнашивания элементов машины. Методы и средства снижения скорости изнашивания в машине.

- •Техническое обслуживание машины. Перечень работ при техническом обслуживании.

- •Назначение смазывания. Смазочные материалы и устройства в разрабатываемой машине. Техника смазывания.

- •Организация ремонта. Структура ремонтного цикла, периодичность капитально уменьшенных и капитальных ремонтов.

- •Перечень узлов и деталей, подлежащих замене при ремонтах. Минимальный и максимальный запас запасных частей на складе.

Содержание:

Реферат…………………………………………………………………………………....3

Ведение……………………………………………………………………………………4

-

Назначение, классификация, устройство и принцип действия машины……6

-

Классификация отказов, примеры отказов, причины отказов……………….12

-

Точки трения в машине, виды трения. Характеристики основных видов изнашивания…………………………………………………………………………….16

-

Организация технического обслуживания машины. Перечень и порядок технического обслуживания…………………………………………………………...19

-

Назначение смазывания. Техника смазки в машине………………………….20

-

Организация ремонта машины…………………………………………………21

-

Перечень узлов и деталей, подлежащих замене при ремонтах. Минимальный и максимальный запас запчастей на складе……………………………………………..22

Список литературы……………………………………………………………………...24

Приложения: 1. Карта смазки

2. График ремонта

Реферат

Курсовая работа: c. 26, рис.7, табл.1, прил.2

Курсовая работа посвящена эксплуатации и надёжности рубительной машины.

В курсовой работе построен график ремонта, дана рекомендация по эксплуатации рубительной машины, приведена карта смазки машины.

Приведённый материал правильно и объективно отражает состояние исследуемой рубительной машины, все заимствованные из литературных источников теоретические и методологические положения сопровождаются ссылками на их авторов.

Введение: Что такое надежность?

Надёжность — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Интуитивно надёжность объектов связывают с недопустимостью отказов в работе. Это есть понимание надёжности в «узком» смысле — свойство объекта сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Иначе говоря, надёжность объекта заключается в отсутствии непредвиденных недопустимых изменений его качества в процессе эксплуатации и хранения. Надёжность тесно связана с различными сторонами процесса эксплуатации. Надёжность в «широком» смысле — комплексное свойство, которое в зависимости от назначения объекта и условий его эксплуатации может включать в себя свойства безотказности,долговечности, ремонтопригодности и сохраняемости, а также определённое сочетание этих свойств.

Так же надёжность считается одной из актуальных проблем с тех пор как появилась техника, особенно обострилась за последние 50-60 лет. По следующим причинам:

-

Увеличение сложности современной техники.

-

Усиление интенсивности работы машин.

-

Сложность условий эксплуатации машин- большие нагрузки, широкий диапазон температур и влажности.

-

Повышенные требования к качеству, точности и долговечности машин.

-

Усиление ответственности выполняемых функций.

-

Полная или частичная автоматизация производства.

Характеристика понятия надежности.

Новая техника может иметь высокие начальные характеристики (по качест-

ву работы и др.), но если они в ходе работы быстро ухудшаются, то такая тех-

ника имеет низкую надежность и обычно в целом низкую эффективность ис-

пользования (например, низкую экономическую эффективность).

Современное развитие техники характеризуется интенсификацией режимов

её работы, усложнением конструкции, объединением машин и аппаратов в тех-

нологические линии, автоматизацией.

Всё это повышает вероятность различных сбоев в работе, отказов, т. е.

ухудшает стабильность, бесперебойность работы техники.

Кроме того надежность снижается в ходе эксплуатации из-за старения тех-

ники (в результате износа, коррозии и др.).

Обеспечение и поддержание надежности техники при эксплуатации - это

главная задача таких служб предприятий ЦБП (и химической промышленности

в целом), как служба главного механика (ОГМ –отдел главного механика),

главного энергетика (ОГЭ), контрольно-измерительных приборов и автоматики

(КИПиА). Поэтому положения науки о надежности техники прежде всего отве-

чают запросам инженеров-эксплуатационников (механиков и др.).

Но они (эти положения) также активно используются и при разработке но-

вой техники (например, новых машин и аппаратов) инженерами-механиками

(конструкторами, проектировщиками).

Надежность как свойство техники.

Надежность – это комплексное, сложное свойство техники, надежная тех-

ника должна быть:

1) безотказной;

2) достаточно долговечной;

3) ремонтопригодной (т.е. допускать быстрое и нетрудоёмкое устранение

отказов и их последствий);

4) надежность техники должна сохраняться как при работе, так и при

транспортировке, хранении её и др., здесь важно также свойство «сохраняе-

мость надежности».

Представления о надежности техники развивались постепенно.

Первоначально (с начала века машин – начала XІX века) считалось, что

надежность есть безотказность (эти слова – синонимы). Соответственно при

обеспечении надежности техники заботились лишь о безотказности.

Затем при этом стали также заботиться и о достаточной долговечности

техники (расширили понятие надежности, включив в него и долговечность).

Наконец, сейчас при этом заботятся и о ремонтопригодности и о сохраняе-

мости надежности. Таким образом, в понятие надежности постепенно были

включены указанные выше 4 аспекта надежности (4 простых свойства надеж-

ности).

На сегодня безотказность иногда называют надежностью в узком смысле

слова. Согласно ГОСТ 27.002-89[7] надежность техники сейчас считается её

комплексным, сложным свойством, являющимся каждый раз тем или иным со-

четанием указанных выше простых свойств надежности (безотказности, долго-

вечности, ремонтопригодности, сохраняемости надежности).

Конкретно это выражается в том, что полная характеристика надежности

какого-либо конкретного изделия (технического объекта) даётся в виде комп-

лекса показателей надежности. Каждый из таких показателей чаще характери-

зует какое-либо одно простое свойство надежности, но иногда один показатель

надежности одновременно характеризует два или более простых свойств на-

дежности.

Вид таких комплексов показателей для данной машины (аппарата) или для

их элементов и требуемые численные значения показателей назначаются при

разработке проекта технического объекта (например, машины) инженерами-

конструкторами обычно исходя из данных эксплуатации аналогичных техниче-

ских объектов (или по другим соображениям).

-

Назначение, классификация, устройство и принцип действия машины.

Назначение рубительной машины - утилизация древесных отходов от лесозаготовки.

Классификация:

Машины для измельчения древесины можно классифицировать по следующим критериям:

-

отрасли применения — лесозаготовка, лесопиление, деревообработка и мебельное производство, плитные и ЦБ производства, утилизация отходов;

-

типу рабочего органа машины — дисковая, барабанная (барабанные машины могут быть ножевые, резцовые или молотковые) и роторная (так называемые шредеры);

-

мобильности — стационарные или мобильные машины;

-

типу загрузки — горизонтальная или наклонная (машины с наклонной загрузкой не имеют привода подачи, и загрузка сырья происходит под собственным весом; машины с горизонтальной загрузкой могут иметь привод подачи или загружаться с подающего транспортера);

-

типу выгрузки материала — вверх в циклон или кучу либо вниз на транспортер или приемный патрубок пневмотранспортной системы.

Сегодня как отечественные, так и зарубежные производители могут предложить измельчающие машины для переработки в щепу круглых и колотых лесоматериалов, низкокачественной древесины, отходов лесопиления и деревообработки, лесосечных отходов и древесного лома. Также в широком ассортименте выпускаются передвижные рубительные машины с различными типами привода для специального применения. Этот сектор рынка активно развивается, и ему можно посвятить отдельную статью.

Для получения технологической щепы применяют в основном дисковые и барабанные машины, тогда как роторные измельчители больше пригодны для получения топливной щепы.

Конструкция стационарных машин для получения технологической щепы традиционна, характеризуется высокой метало- и энергоемкостью. Эти машины по конструкции подразделяют на два основных класса: дисковые и барабанные.

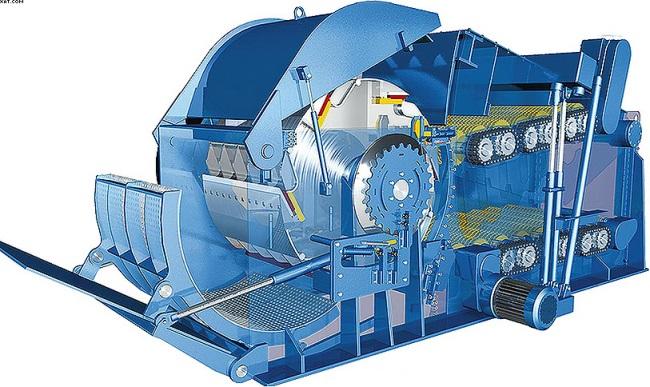

Рисунок 1.Измельчитель древесины (рубительная машина) Bruks

Дисковые рубительные машины.

Дисковые рубительные машины в основном предназначены для производства качественной щепы из круглых и колотых лесоматериалов, горбылей и реек. В зависимости от длины загружаемого материала рубительные машины изготавливаются с вертикальным или наклонным рубительным диском.

В дисковых рубительных машинах резание древесины происходит под углом к волокнам древесины и осуществляется между ножами, установленными на ножевом диске (роторе), и контрножом, установленным на приемном патроне (патрубке). Здесь длина щепы определяется величиной выступа ножей на ножевом диске — ее можно изменять в небольших пределах. Режущие ножи могут быть размещены радиально или под углом к радиусу диска; такие ножи называют геликоидальными (считается, что геликоидальные ножи лучше затягивают древесину). Раскалывание древесины вдоль волокон происходит вследствие смещения срезанного слоя и удара о внутреннюю поверхность станины. Толщина щепы не регулируется, и доля плоских частиц, как правило, получается больше, чем в барабанных машинах.

Загрузка материала в дисковые рубительные машины обычно осуществляется горизонтально с подающего транспортера. Иногда крупные рубительные машины оснащаются собственным приводом подачи. Для загружаемого материала малой длины предусмотрено исполнение дисковых рубительных машин с наклонной подачей материала. В этом случае подающий транспортер помещается над рубительной машиной и материал подается к ножам под действием собственного веса.

Выброс щепы может происходить вниз (на отводящий конвейер или в приемный патрубок пневмотранспортной системы) или вверх (в циклон или кучу). Благодаря высокой скорости вращения ножевой диск действует здесь как вентилятор, позволяя выбрасывать щепу на значительное расстояние. В связи с этим для машин с нижним выбросом щепы необходимо учитывать отвод воздуха.

Основными узлами дисковых рубительных машин являются: ножевой диск (ротор), патрон, кожух, муфта с тормозом и приводной электродвигатель, установленный на общей станине, щит и пульт управления. Наличием тормоза не стоит пренебрегать, так как выбег ротора после выключения может занять много времени, что может быть критично при необходимости срочной смены ножей.

Щепа, произведенная на дисковых рубительных машинах, в сравнении со щепой, приготовленной на барабанных машинах, более однородна по длине, а доля крупной и опилочной фракции в ней меньше. Однако по размеру проходного сечения эти машины проигрывают барабанным.

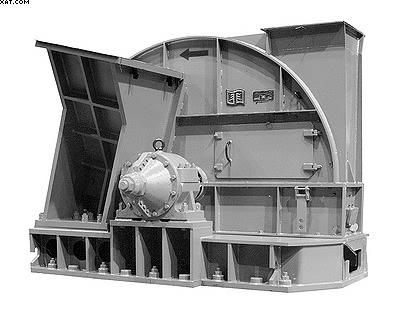

Барабанные рубительные машины.

В рубительных машинах барабанного типа рабочим инструментом является ротор (барабан) с закрепленными на нем режущими ножами или резцами. Барабан может быть как цельным (тогда щепа поступает в подножевые впадины), так и полым (тогда щепа поступает в барабан). Загружаются машины такого типа в основном горизонтально с подающего транспортера и оснащаются вальцовым приводом подачи с механическим или гидравлическим прижимом, однако существуют и машины с гравитационной загрузкой (свободной засыпкой) сырья. Такая загрузка применяется для короткомерных материалов — до 1,5 м длиной. Выгрузка щепы осуществляется вниз, на транспортер или в приемный патрубок пневмотранспортной системы.

Барабанные машины обычно имеют большое проходное сечение (до 1000 х 1600 мм), что позволяет перерабатывать в щепу крупномерный материал, однако качество получаемых частиц ниже, чем в дисковых машинах, зачастую они выходят чрезмерно длинными. При этом длина частиц увеличивается с нарастанием скорости подачи материала и уменьшается с повышением частоты вращения ротора и увеличением количества ножей на нем. Для стабилизации фракционного состава щепы механизм резания оснащается перфорированным поддоном (ситом), размер отверстий которого определяется назначением машины и требованиями к продукту. В зависимости от конструкции барабана такие рубительные машины могут производить щепу основной фракции длиной 4–12 или 10–35 мм, а в машинах для предварительного измельчения длина щепы доходит до 200 мм. Таким образом, полученная в барабанных машинах щепа, кроме стандартного использования, может находить применение в качестве микрощепы для коптилен или исходного материала в пеллетном производстве, а также как макрощепа для изготовления длинной узкой стружки, применяемой в производстве плит OSB.

Основное преимущество барабанной рубительной машины перед дисковой — широкий, универсальный спектр применения. Практически весь древесный сортимент — кругляк, отторцовка, горбыль, рейка, обрезки, кривоствольная и тонкомерная и даже предварительно раздробленная древесина — может быть переработан этой машиной. Кроме того, при переработке сучьев, веток и короткомерных отходов лесопиления и деревообработки барабанные машины показывают более высокую производительность, что при прочих равных условиях достигается за счет увеличенного сечения приемного окна загрузочного патрона. В подобных машинах также могут быть измельчены широкоформатные отходы плитных производств. Если раньше в определенных областях (целлюлозно-бумажная промышленность, производство MDF) предпочтение отдавалось дисковым рубительным машинам, то в последнее время и в этих областях все больше и больше применяются универсальные барабанные рубительные машины.

Рисунок 2. Измельчитель древесины (рубительная машина) «Петрозаводскмаш МР5-150»

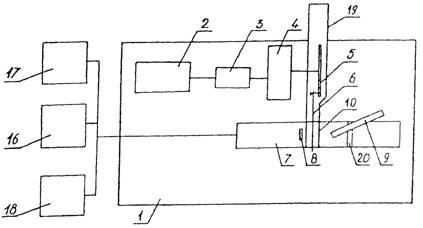

Рассмотрим подробнее дисковую рубительную машину. Оптимизация параметров щепы при технологическом процессе на дисковой рубительной машине невозможна без предварительного изучения процессов резания. Проведение исследований на промышленных рубительных машинах затруднительно в силу того, что установка измерительных приборов, во-первых, требует применения специальных приспособлений, а, во-вторых, связана с изменением технологического процесса. Применение для целей исследования устройств, не дает желаемого результата из-за того, что в этих устройствах отсутствуют возможности варьирования геометрических параметров резания заготовки, и нет возможности управлять процессом резания. Для устранения отмеченных выше недостатков и для воздействия на большее количество параметров технологической щепы предложена дисковая рубительная машина для исследования процесса резания, функциональная схема которой приведена на рисунке 3.

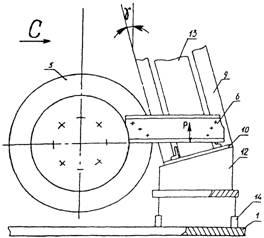

Рисунок 3 – Функциональная схема рубительной машины.

Рубительная машина для исследования процесса резания древесины содержит раму 1, на которой смонтированы электродвигатель 2, управляемый преобразователь для регулирования скорости резания 3, редуктор 4, ножевой диск 5, установленный с возможностью вращения вокруг своей оси. На ножевом диске жестко закреплен сменный нож 6. На раме также установлен динамометрический стол 7 с передвижным упором 8 и загрузочное устройство 9 с контрножом 10.

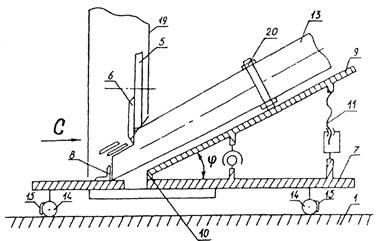

Принцип регулирования контрножа показан на рисунках 4 и 5.

Рисунок 4 – Схема загрузки заготовки.

Контрнож смонтирован или выполнен заодно с ним на загрузочном устройстве 9, снабженном винтовым устройством регулирования 11 и сменной подставкой 12. Подаваемая заготовка 13 может перемещаться в двух взаимно перпендикулярных плоскостях по отношению к торцу ножевого диска. Динамометрическое устройство для измерения силы резания Р состоит из жесткого стола 7, установленного на раме 1 с помощью нескольких упругоподатливых элементов 14 с тензометрическими датчиками 15, собранными в электрическую схему, подключенную к приборам (усилителю 16, осциллографу 17 и анализатору сигналов 18). На столе 7 смонтирован подвижный упор 8 для заготовки 13. Параметрами щепы можно управлять, изменяя расстояние от упора до режущей плоскости ножа. Расстояние от упора до режущей плоскости ножа лимитирует длину щепы.

Рисунок 5 - Схема регулирования контрножа.

Для удобства ведения наблюдения и/или съемки, а также с позиций безопасности, ножевой диск с ножом и зона резания закрыты съемным кожухом 19, выполненным из прозрачного материала. Для одновременного резания нескольких заготовок загрузочное устройство снабжено фиксатором 20, например, хомутом.

Принцип

работы рубительной машины, а также

контроля и измерения параметров резания

следующий. С помощью средств регулирования

11 и 12 задают требуемые углы

поворота ![]() и

и ![]() наклона

загрузочного устройства. Выставляют

положение упора для получения щепы

требуемой длины. Загружают заготовку

13. Предварительно выполняется тарировка

динамометрического устройства,

позволяющая в дальнейшем по электрическому

сигналу тензодатчика определять усилие

резания. На ножевой диск 5 устанавливают

сменный нож 6 с требуемой геометрией

заточки. С помощью системы «преобразователь

– двигатель» устанавливают требуемое

число оборотов в минуту ножа с ножевым

диском. Сдвигают заготовку 13 до упора

8. Включают приборы регистрации силы

резания. Включают вращение ножевого

диска. Это влечет за собой резание

древесины с образованием щепы. Процесс

резания и образования щепы можно

наблюдать и снимать через прозрачный

кожух. Геометрические параметры щепы,

степень ее повреждения определяются

путем непосредственного измерения и

анализа. Результаты измерения и анализа

сопоставляются с результатами записи

силы резания. На рисунке 4 приведен

график изменения силы резания в ходе

технологического процесса реза щепы.

наклона

загрузочного устройства. Выставляют

положение упора для получения щепы

требуемой длины. Загружают заготовку

13. Предварительно выполняется тарировка

динамометрического устройства,

позволяющая в дальнейшем по электрическому

сигналу тензодатчика определять усилие

резания. На ножевой диск 5 устанавливают

сменный нож 6 с требуемой геометрией

заточки. С помощью системы «преобразователь

– двигатель» устанавливают требуемое

число оборотов в минуту ножа с ножевым

диском. Сдвигают заготовку 13 до упора

8. Включают приборы регистрации силы

резания. Включают вращение ножевого

диска. Это влечет за собой резание

древесины с образованием щепы. Процесс

резания и образования щепы можно

наблюдать и снимать через прозрачный

кожух. Геометрические параметры щепы,

степень ее повреждения определяются

путем непосредственного измерения и

анализа. Результаты измерения и анализа

сопоставляются с результатами записи

силы резания. На рисунке 4 приведен

график изменения силы резания в ходе

технологического процесса реза щепы.

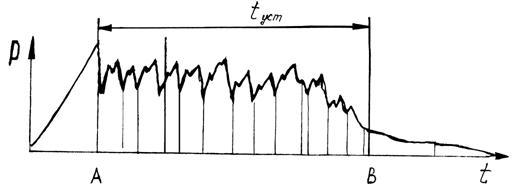

Рисунок 6 – График изменения силы резания.

Если

параметры щепы не удовлетворяют

требованиям технологического процесса,

в котором предполагается ее использование,

то варьируют настройку рубительной

машины: винтовым механизмом 11 изменяют

угол наклона ![]() ,

сменой подставки 12 изменяют угол

,

сменой подставки 12 изменяют угол ![]() ,

изменением положения упора 8 изменяют

длину щепы, сменой ножа 6 изменяют

геометрию заточки,

средствами

2, 3 и 4 изменяют частоту вращения ножевого

диска (скорость резания). С целью изменения

параметров щепы может быть заменена

порода дерева, а также состояние древесины

(мерзлая, нормальная и т.д.). При этом

регистрируют и анализируют график

изменения силы резания и сопоставляют

полученные результаты. Стабильность

щепообразования (постоянные размеры

щепы и меньшая степень повреждения

щепы) сопровождается минимальным

значением силы резания.

,

изменением положения упора 8 изменяют

длину щепы, сменой ножа 6 изменяют

геометрию заточки,

средствами

2, 3 и 4 изменяют частоту вращения ножевого

диска (скорость резания). С целью изменения

параметров щепы может быть заменена

порода дерева, а также состояние древесины

(мерзлая, нормальная и т.д.). При этом

регистрируют и анализируют график

изменения силы резания и сопоставляют

полученные результаты. Стабильность

щепообразования (постоянные размеры

щепы и меньшая степень повреждения

щепы) сопровождается минимальным

значением силы резания.

Период установившегося резания (АВ) характеризуется «пилообразным» изменением силы резания, где каждый цикл соответствует циклу щепообразования.

Таким образом, процесс варьирования режимом резания и геометрией получаемой щепы позволяет исследовать процесс резания древесины различной породы для выявления условий высокопроизводительного получения щепы с минимальной степенью повреждения.

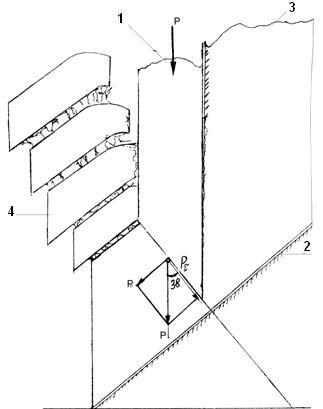

Рисунок 7 – Схема щепообразования

1 – лезвийный нож, 2 – площадка загрузочного устройства, 3 – заготовка, подаваемая к ножевому диску, 4 – щепа, полученная из толстой стружки.