Стационарные машины

.pdf

из высоты hc - от уровня верхней приёмной площадки до верхнего зажима каната или верхнего элемента подвесного устройства, когда подъ- ёмный сосуд находится в положении разгрузки. Для не опрокидных клетей указанное расстояние принимается от основания клетей до верхней кромки бункера;

из высоты переподъема – hn , на которую может свободно поднять- ся подъёмный сосуд от нормального положения при нагрузке на верхней приёмной площадке до соприкосновения верхнего зажима каната или верхнего элемента подвесного устройства с ободом копра. По правилам технической безопасности значение hn для вновь проектируемых уста- новок должно быть: при клетьевых – не менее 6 м, для грузовых устано- вок со скиповыми и опрокидными клетями – не менее 3 м;

из добавочного расстояния, равного 0,75 радиуса Rш направляюще- го шкива. Расстояние принимается в предложении, что соприкосновение верхнего зажима каната или верхнего элемента подвесного устройства со шкивом произойдёт на расстоянии 0,75 Rш от центра последнего.

При расположении направляющих шкивов в одной вертикальной плоскости для определения hk в правую часть формулы (2.15) добавляется Дн.ш. и расстояние по вертикали между струной каната и её проекцией на горизонтальную плоскость.

Максимальная длина Lc струны каната, то есть отрезка каната от направляющего шкива до барабана согласно ПТЭ не должна превышать 65 м во избежание вибрации каната, которая может повлечь за собой вы- скакивание каната из реборд направляющих шкивов; допускается увели- чение α до 45°.

При расположении направляющих шкивов на одной горизонтальной

оси |

(hk − c)2 + (l − Rш )2 . |

|

L c = |

(2.16) |

Аналогично определяется Lc при расположении направляющих шкивов в одной вертикальной плоскости.

Углы отклонения (девиации) струны каната

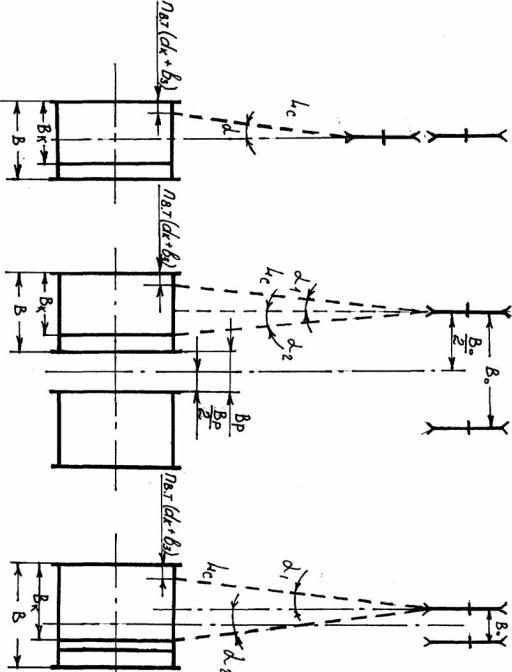

Следует различать углы отклонения струны каната направляющего в шкиве и на барабане (рис.2.2).

Углом отклонения на направляющем шкиве называется угол, образо- ванный струной и её проекцией на плоскости вращения шкива. Угол от- клонения на барабане образуется струной и её проекцией на вертикальную плоскость, проходящей перпендикулярно оси барабана через точку сопри- косновения с ним струны. Эти углы будут максимальными при крайних положениях струн. Если плоскость вращения шкива перпендикулярна к оси барабана, углы отклонения на направляющем шкиве и на барабане имеют соответствующие значения.

21

а)

б)

в)

Рис. 2.2. Углы отклонения каната на барабанах подъёмных машин: а) для однобарабанной машины с вертикальными шкивами; б) для двухбарабанной машины с горизонтальными шкивами; в) для однобарабанной машины с горизонтальными шкивами

Во избежание выскакивания каната из реборд направляющего шкива, чрезмерного износа, а также налегания витков каната друг на друга углы отклонения на направляющих шкивах и на барабанах соглас- но ПТЭ не должны превышать 1°30′; на бицилиндроконических барабанах допускается увеличение этого угла до 2° со стороны малого цилиндра ба- рабана, если он с желобчатой поверхностью.

22

Углы отклонения на направляющем шкиве Ða определяются по их тангенсам, представляющим собой отношения расстояний по оси барабана от крайних положений струны до плоскости вращения шкива, проекциям струны по указанию плоскости. Из-за незначительной величины угла эту проекцию принимают равной длине струны.

Угол отклонения струны на направляющем шкиве при закреплении каната у реборды одинарного неразрезного барабана равен

|

= |

В − 2Z |

тр (dk |

+ е) |

|

|

tgα1 |

|

|

|

. |

(2.17) |

|

2Lc |

|

|||||

|

|

|

|

|

||

Угол отклонения каната при переходе струны в крайнее положение в противоположную сторону будет меньше и поэтому не проверяется.

При закреплении канатов у внешних реборд барабанов эти углы в за- висимости от строительной ширины B барабана и вершины Bк , занятой канатом, составляют:

tg α1 = |

2В − Вр − В0 − 2Zтр (dk |

+ е) |

|

||||

|

|

|

|

; |

(2.18) |

||

|

|

2Lc |

|

||||

|

|

|

|

|

|

||

tg α2 |

= |

В0 − Вр − 2(В − Вк) |

, |

(2.19) |

|||

2Lc |

|||||||

|

|

|

|

|

|

||

где Вр - расстояние между внутренними ребордами барабанов, которое с диаметром барабана 3,5 м составляет 220 мм, а для машин с диаметрами барабанов 4, 5, 6 м – Вр = 60 мм; В0 – расстояние между направляющи- ми шкивами; Zтр (dk + е) – ширина барабана, занятая витками трения

(рис. 2.2).

При одинарном разрезном барабане и расположении направляющих шкивов на одной геометрической горизонтальной оси

tg α1 = |

|

В − В0 − 2Zтр (dk |

+ е) |

|

||||

|

|

|

|

|

|

; |

(2.20) |

|

|

|

|

2Lc |

|

|

|||

|

|

|

|

|

|

|

|

|

tg α |

|

|

= |

2Вк − (В − В0 ) |

. |

(2.21) |

||

2 |

|

|||||||

|

|

2Lc |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

2.1.5. Расчёт кинематики подъёмных систем

Графическое изображение изменения скорости подъёмных сосудов в зависимости от времени называется диаграммой скорости подъёма. Дан- ными для определения элементов диаграммы скорости являются расчётная продолжительность движения подъёмных сосудов Тр (с); путь (высота) подъёма H – расстояние от нижней до верхней приёмной площадки, м; ускорение α1 согласно ПТЭ при спуске и подъёме людей принимается не

23

более 1 м/с²; для грузовых подъёмов величина ускорения определяется проектом; замедление α3 не должно превышать 0,75 м/с².

Трёхпериодные диаграммы скорости и ускорения применяются при клетьевом подъёме.

1. Максимальная скорость подъёма.

Путь, пройденный сосудами за время одной подъёмной операции,

складывается из путей h , h2 , |

h3 , пройденных сосудами соответственно за |

|||

1 |

|

|

|

|

время ускоренного t , равномерного t |

2 |

и замедленного t3 |

движения, т.е. |

|

1 |

|

|

|

|

|

H = h1 + h2 + h3 . |

(2.22) |

||

По данным о подъёмных машинах определяют фактическую максимальную скорость υmax подъёмных сосудов, причём для обеспечения заданной производительности необходимо соблюдать условия, чтобы υmax > υ р.м , где υ р.м - расчетная максимальная скорость.

2. Продолжительность (с) и путь (м) ускоренного движения:

t |

= |

υmax |

; |

1 |

|

α |

|

|

|

1 |

|

h1 = υmaxt1 .

2

То же, замедленного движения:

t3 = υmax ;

α3

h3 = υmaxt3 .

2

Путь h2 и продолжительность t2 равномерного движения:

h2 = H − h1 − h3 ;

t2 = |

h2 |

. |

|

υmax |

|||

|

|

3. Продолжительность движения подъёмных сосудов (с)

Tд = t1 + t2 + t3 .

(2.23)

(2.24)

(2.25)

(2.26)

(2.27)

(2.28)

(2.29)

24

С другой стороны, если в формулу (2.29) подставить значения t1 и

t2 , и t3 то |

= |

H |

+ |

υ |

|

1 |

+ |

1 |

|

|

Tд |

|

max |

|

|

|

|

(2.30) |

|||

|

|

|

|

|||||||

υmax |

2 |

|

α1 |

α3 |

. |

|||||

|

|

|

|

|

|

|

||||

При правильном расчёте величина Tд |

по формулам (3.30) и (2.29) |

|||||||||

одинакова. |

|

|

|

|

|

|

|

|

|

|

2.1.6.Расчёт динамики подъёмных систем

Воснову расчёта динамики подъёмных систем положено основное динамическое уравнение акад. М.М. Фёдорова:

F = [kQn − (Hш − 2hx )(q − p)]g ± mnα, |

(2.31) |

где hx - путь, пройденный подъёмным сосудом; q - вес одного по- гонного метра хвостового каната; р - вес одного погонного метра голов- ного каната; k - коэффициент, учитывающий сопротивление воздуха при движении подъёмных сосудов, трение в проводниках, в подшипниках на- правляющих шкивов и барабанов, жёсткость каната.

Эти сопротивления принимаются: 20% от Qn - для клетьевых уста- новок, 15% от Qn - для скиповых установок при грузоподъёмности скипов до 20 т; 10% от Qn - для многоканатных установок при грузоподъёмности скипов 20…50 т и роликовых направляющих, т.е. соответственно k=1,2; k=1,15; и k=1,1.

При подъёмных системах с органами навивки постоянного радиуса, статистически уравновешенных в трёхпериодной диаграмме скорости эк- вивалентное усилиеFэкв определяется:

F экв= |

|

F 2t + F 2t + F 2t |

|

||||

|

1 1 |

3 |

2 |

5 3 |

. |

(2.32) |

|

|

|

T 1 |

|

|

|||

|

|

|

n |

|

|

|

|

Знаменатель подкоренного выражения формулы: |

|

||||||

T 1 = k |

|

(t + t |

)+ t |

+ k t , |

(2.33) |

||

n |

у.д 1 |

3 |

2 |

n n |

|

||

где k у.д и kn – коэффициенты, |

учитывающие ухудшение условий |

||||||

охлаждения во время соответственно ускоренного и замедленного движе- ния, а также паузы; по данным акад. М.М. Фёдорова k у.д . = 1 и kn = 0,33;

завод изготовитель – Новокраматорский машиностроительный завод (НКМЗ) рекомендует . k у.д = 0,5 и kn = 0,25.

25

Отношение максимального движущего усилия с постоянным радиу- сом навивки по нагрузочной диаграмме (или максимального вращающего момента - M max ) к Fэкв (или Мэкв ) называется коэффициентом пере- грузок при подъёме:

K п = |

F max |

, |

или |

Kn = |

M max |

. |

(2.34) |

|

|

||||||

|

F экв |

|

|

Mэкв |

|

||

При асинхронном двигателе Kn |

= 1,6…1,8, при системе привода с |

||||||

двигателем постоянного тока Kn |

= 1,8…2. |

|

|||||

Кроме перегруза, при подъёме имеет место перегруз от экстренных |

|||||||

усилий (моментов). |

|

|

|

|

|

||

Для асинхронного двигателя допускается Kэ = 1,8…2 и |

системы |

||||||

привода с двигателем постоянного тока Kэ = 2…2,2. |

|

||||||

При системах с органами навивки переменного радиуса Kn |

и Kэ оп- |

||||||

ределяют как отношение соответственно M max и Mэквmax . |

|

||||||

Значения Kn под и Kэ не должны превышать допустимых значений, причём, для соблюдения этого может возникнуть необходимость в увели- чении Fэкв (или Mэкв). Увеличение должно быть не более 30% при асин- хронном двигателе, не более 40% при системе привода постоянного тока. В противном случае уменьшение Kn и Kэ достигается не увеличением Fэкв ( Mэкв), а уменьшением F max (или M max ) и Fэкв max (или Mэкв max ), в связи с этим может возникнуть необходимость в уменьше- нии ускорения α1 (или ω ).

Определив Fэкв (или Mэкв), удовлетворяющее условиям допусти- мого нагревания двигателя током и допустимого перегруза при подъёме и от экстренных усилий, находим эквивалентную мощность (кВт) подъёмно-

го двигателя |

|

||||

при системе навивки постоянного радиуса: |

|

||||

N экв = |

F экв υmax |

; |

(2.35) |

||

|

|||||

|

|

1000 ηn |

|

||

то же переменного радиуса: |

|

||||

N экв = |

|

М эквωmax |

. |

(2.36) |

|

|

|

|

|||

|

|

1000 ηn |

|

||

Строительная мощность подъёмного двигателя устанавливается уве- личением Nэкв до ближайшей мощности по каталогу, причём, её реко- мендуется брать на 10 – 15% больше эквивалентной.

Для выбора двигателя используется табл. 2.7, 2.8.

26

2.1.7. Определение расхода энергии

Асинхронный двигатель. При неизменяющихся в период пуска на- пряжении и cos φ потребляемая мощность будет зависеть от тока, который определяется вращающим моментом.

Мощность N1 на валу подъемного двигателя в начале подъемной операции равна нулю, но в то же время из сети потребляется и в реостате затрачивается мощность N1'; при системе с органами навивки постоянного

радиуса: |

|

||||

N1' = |

F1υmax |

; |

(2.37) |

||

|

|||||

|

1000ηп |

|

|||

то же переменного радиуса: |

|

||||

N1' = |

M1ωmax |

. |

(2.38) |

||

|

|||||

|

1000ηп |

|

|||

Мощность, затрачиваемая в реостате при положительных усилиях в конце подъемной операции, соответственно составляет:

N6' = |

F6υmax |

; |

(2.39) |

||

|

|||||

|

1000ηп |

|

|||

N6' = |

M 6ωmax |

. |

(2.40) |

||

|

|||||

|

1000ηп |

|

|||

Расход энергии подъемной установкой на валу двигателя за одну подъемную операцию определяется как сумма расходов энергии в отдель- ные периоды движения:

W = |

N |

' + N |

2 |

t + |

N |

3 |

+ N |

4 |

|

|

+ |

N |

5 |

+ N |

' |

|

|

|

|

|

1 |

|

|

t |

2 |

|

|

6 |

t |

3 |

. |

(2.41) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

2 |

|

1 |

|

|

2 |

|

|

|

|

|

2 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Аналогичным образом определяют расход энергии при любых диа- граммах скорости.

Расход энергии на шинах электроподстанции на 1 т поднимаемого

груза при одновременно поднимаемом грузе Qп |

рассчитывают следую- |

||||||

щим образом: |

|

kм.т ×1000 ×W |

|

kм.тW |

|

|

|

Wт |

= |

= |

|

, |

(2.42) |

||

|

|

|

|||||

|

|

3600 × ηдηсQп |

3,6 × ηдηcQп |

|

|||

где k ≈ 1,03 – коэффициент, учитывающий расход энергии во время маневров и при торможении; ηд – к.п.д. двигателя; ηс = 0,95 – к.п.д. электрической сети.

27

Расход энергии на 1 т·км при высоте подъема H :

Wт.км = |

1000 ×Wт |

. |

(2.43) |

|

|||

|

H |

|

|

Годовой расход энергии установкой на подъем полезного ископаемо- го и породы:

Wг = аAгWт . |

(2.44) |

Привод с двигателем постоянного тока. Ток в этом приводе изменя-

ется в соответствии с изменением вращающего момента (движущего уси- лия при системах постоянного радиуса навивки), а напряжение – в соот- ветствии с изменением скорости, так как регулирование частоты вращения двигателя производится изменением напряжения.

Энергия, потребляемая на шинах электроподстанции на 1 т подни- маемого груза:

Wт |

= |

|

|

|

kм.тW |

, |

(2.45) |

|

× ηд |

× ηг |

× ηд.г × ηв × ηс × Qп |

||||

|

3,6 |

|

|

||||

где ηд = 0,9 – к.п.д. подъемного двигателя; ηг = 0,93…0,94 – |

к.п.д. генера- |

||||||

тора; ηд.г =0,9 – к.п.д. двигателя преобразовательной группы; ηв = 0,97 –

к.п.д. возбуждения; ηс= 0,95 – к.п.д. электрической сети.

Расход энергии на 1 т поднимаемого груза, на 1 т·км и за один год определяется также, как и при асинхронном двигателе.

2.2. Расчет клетевой подъемной установки

Клетевая подъемная установка предназначена для вспомогательных операций (спуск и подъем людей, транспортирование породы, материалов и оборудования), выполнение которых осуществляется неопрокидными клетями.

Применение неопрокидных клетей вызывает необходимость соору- жения на поверхности шахты сложной системы откаточных путей, снаб- женных устройствами для загрузки вагонеток, маневрирование ими и сме- ны их в клети.

Методика расчета клетевой подъемной установки такая же, как и скиповой. Отличие в выборе подъемного сосуда.

Клеть выбирают с учетом типа и веса вагонетки (табл. 2.2) Концевая нагрузка на канат определяется по формуле

Qк = Qc + Qв + Qп , |

(2.46) |

где Qc - вес клети; Qв - вес вагонетки; Qn - вес поднимаемого груза.

28

Таблица 2.2

Техническая характеристика неопрокидных клетей для вертикальных подъёмов

|

Пло- |

|

|

Грузо- |

Макси- |

Макси- |

Типораз- |

Типоразмер |

Высота, |

Масса, |

мальная |

мальный |

|||

щадь, |

м |

т |

подъём- |

нагрузка |

диаметр |

мер |

|

|

м2 |

ность, т |

у ковша, |

каната, |

вагонетки |

||

|

|

|

|

|

кН |

мм |

|

|

Унифицированные для действующих шахт |

|

|||||

|

|

|

|

|

|

|

|

1УКН 2,5-1 |

2,3 |

4,9 |

2,76 |

3,0 |

58,0 |

34,0 |

УВГ-1,3 |

|

|

|

|

|

|

|

УВГ-1,4 |

|

|

|

|

|

|

|

|

1УКН 3,2-1 |

3,1 |

4,9 |

2,96 |

3,6 |

66,0 |

34,0 |

УВГ-1,6 |

1УКН 3,6-1 |

4,6 |

5,45 |

3,82 |

5,2 |

91,0 |

40,0 |

УВГ-2,5 |

|

|

|

|

|

|

|

УВГ-2,5 |

1УКН 4,1 |

5,6 |

5,98 |

4,66 |

6,6 |

113,0 |

47,5 |

УВГ-3,3 |

|

|

|

|

|

|

|

УВД-3,3 |

1УКН 4,5-1 |

5,6 |

6,58 |

6,13 |

6,6 |

183,0 |

47,5 |

УВГ-3,3 |

|

|

|

|

|

|

|

УВД-3,3 |

1УКН 2,55-1 |

4,6 |

7,40 |

4,11 |

6,0 |

101,0 |

40,5 |

УВГ-1,3 |

|

|

|

|

|

|

|

УВГ-1,4 |

2УКН 3,2-1 |

6,2 |

7,86 |

5,23 |

7,2 |

125,0 |

47,5 |

УВГ-1,6 |

2УКН 3,5-1 |

9,2 |

8,15 |

6,52 |

10,4 |

170,0 |

56,5 |

УВГ-2,5 |

|

|

|

|

|

|

|

УВД-2,5 |

2УКН 4-1. |

11,2 |

8,58 |

8,62 |

13,2 |

220,0 |

60,5 |

УВГ-3,3 |

|

|

|

|

|

|

|

УВД-3,5 |

2УКН 4,5-1 |

11,2 |

9,18 |

9,60 |

13,2 |

300,0 |

60,5 |

УВГ-3,3 |

|

|

|

|

|

|

|

УВД-3,3 |

|

Для многоканатных подъемных установок |

|

|||||

|

|

|

|

|

|

|

|

УК 4 |

5,4 |

3,36 |

7,99 |

9,0 |

400,0 |

45,0 |

ВД-3,3 |

|

|

|

|

|

|

|

ВГ-2,5 |

1КН 5,2 |

7,8 |

3,42 |

10,29 |

14,0 |

570,0 |

56,5 |

ВД-3,3 |

2КН 3,6 |

8,4 |

5,64 |

9,83 |

11,5 |

520,0 |

56,5 |

ВГ-4,0 |

2КН 4 |

10,6 |

5,64 |

11,10 |

11,0 |

540,0 |

56,5 |

ВД-3,3 |

2КН 5,2 |

15,6 |

5,78 |

14,35 |

14,0 |

660,0 |

64,0 |

ВД-3,3 |

29

Таблица 2.3

Скипы для угольных шахт

|

|

Грузо- |

Масса |

Высота |

|

|

Рас- |

|

|

с при- |

|

|

стоя- |

||

Типо- |

Вме- |

подъём- |

в поло- |

Путь |

Размеры в |

||

стимост |

ность по |

цепным |

жении |

разгруз- |

плане, |

ние |

|

размер |

3 |

|

уст- |

|

|

|

между |

|

мь, |

углю, |

ройст- |

разгруз- |

ки, м |

м |

осями, |

|

|

т |

вом, т |

ки, мм |

|

|

м |

|

|

|

|

|

|

||

|

Для одноканатных подъёмных установок |

|

|||||

2СН 4-1 |

4,0 |

3,0 |

4,8 |

6,47 |

2,15 |

1,35*1,7 |

1,85 |

2СН 5-1 |

5,0 |

4,0 |

5,8 |

7,10 |

2,17 |

1,54*1,85 |

2,10 |

1СН 7-1 |

7,0 |

6,0 |

6,4 |

8,62 |

2,17 |

1,54*1,85 |

2,10 |

2СН 9,5-1 |

9,5 |

8,0 |

6,9 |

9,52 |

2,17 |

1,54*1,85 |

2,10 |

|

|

|

|

|

|

|

|

1СН 11-1 |

11,0 |

9,0 |

7,55 |

9,95 |

2,17 |

1,54*1,85 |

2,10 |

5СН 11-1 |

11,0 |

9,0 |

8,05 |

9,62 |

2,17 |

1,74*2,23 |

2,25 |

2СН 15-1 |

15,0 |

12,0 |

9,02 |

11,0 |

2,17 |

1,74*2,23 |

2,25 |

1СН 20-1 |

20,0 |

15,0 |

10,20 |

14,40 |

2,17 |

1,74*2,23 |

2,25 |

Таблица 2.4

Скипы типа СН для горно-рудной промышленности

|

|

Грузо- |

Масса |

Высота в |

Путь |

|

|||

|

Вме- |

с прицеп- |

|

||||||

|

подъёмность, |

поло- |

разгруз- |

Размеры в |

|||||

Типо- |

сти- |

ным устрой- |

|||||||

|

т |

жении |

ки (ус- |

плане, |

|||||

размер |

мость |

|

ством, т |

загрузки |

|||||

|

|

||||||||

|

м3 |

Руда |

Поро- |

Руда |

По- |

(условно), |

ловно), |

мм |

|

|

|

|

да |

|

рода |

мм |

мм |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

1СН 4-2 |

4 |

8,8 |

- |

8,5 |

- |

7190 |

2170 |

1350*1350 |

|

1СН 5-2 |

5 |

11 |

13 |

10,5 |

14,4 |

7110 |

2170 |

1440*1640 |

|

1СН 7-2 |

7 |

16 |

- |

15,5 |

- |

9460 |

2400 |

1400*1640 |

|

1СН 9,5-2 |

9,5 |

22 |

13 |

21 |

14,4 |

9730 |

2400 |

1680*1740 |

|

2СН 11-2 |

11 |

25 |

15 |

24,4 |

15,6 |

12760 |

2400 |

1680*1740 |

|

4СН 11-2 |

11 |

25 |

15 |

24,4 |

15,6 |

12510 |

2400 |

1740*1800 |

|

3СН 15-2 |

15 |

35 |

20,5 |

33 |

19,1 |

16200 |

2600 |

1740*1800 |

|

2СН 17-2 |

17 |

40 |

- |

38 |

- |

16960 |

2600 |

1700*1800 |

|

3СН 17-2 |

17 |

40 |

- |

38 |

- |

15200 |

2600 |

1900*2350 |

|

2СН 21,5- |

21,5 |

50 |

- |

47,5 |

- |

16220 |

2600 |

1900*2350 |

|

2 |

|

|

|

|

|

|

|

|

|

30