Стационарные машины

.pdf

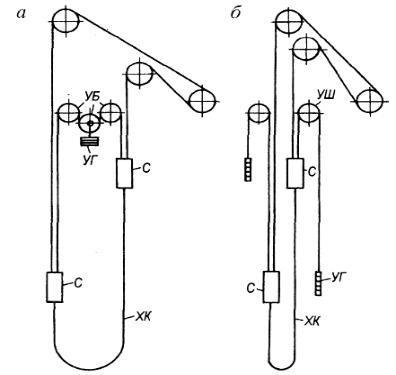

б) одноканатные с частично разгруженным головным канатом

(рис. 1.3), когда в частном случае при помощи уравнительного груза (про- тивовеса) УГ через систему уравнительных шкивов УШ и блока УБ, а так- же уравнительных канатов УК головной канат разгружается от тягового усилия, примерно равного 40 % от собственного веса подъемного сосуда;

в) многоканатные с концевой нагрузкой, равномерно распределен- ной между отдельными ветвями комплекта канатов, что достигается за счет соответствующих уравнительных элементов в прицепном устройстве

(рис. 1.2).

Рис. 1.3. Схемы частичной разгрузки головных канатов:

а– статически неуравновешенная система;

б– статически уравновешенная система

Степень уравновешенности на валу подъемной машины нагрузок, обусловленных массой элементов подъемной системы. По этому признаку различают подъемные установки трех типов:

а) статически неуравновешенные, или просто неуравновешенные,

когда на валу подъемной машины возникает дополнительная нагрузка, обусловленная неуравновешенными силами собственного веса поднимаю- щейся (навивающейся) и опускающейся (свивающейся) ветвей головных канатов;

б) статически уравновешенные, в которых указанная выше допол- нительная нагрузка снимается за счет применения хвостового каната, присоединяемого к днищам подъемных сосудов, или посредством исполь-

зования навивочных органов (барабанов) переменного радиуса;

11

в) динамически уравновешенные, в которых крутящий момент, реа- лизуемый приводом на валу подъемной машины, остается постоянным на любом этапе подъема.

Динамическое уравновешивание как способ выравнивания нагрузок на валу подъемной машины и на поверхности навивочных органов впер- вые был предложен и исследован академиком М.М. Федоровым. В резуль- тате упомянутых исследований были разработаны теоретические основы гармонического подъема, суть которого сводится к нижеследующему. Предлагается в двухсосудной подъемной системе использовать так назы- ваемый тяжелый хвостовой канат, то есть такой канат, линейная масса ко- торого существенно выше, чем у головного тягового каната. При наличии такого хвостового каната, если соответствующим образом подобрать сину- соидальный закон изменения скорости за цикл подъема, можно обеспечить постоянство расчетного тягового усилия на поверхности навивочного ор- гана в течение всей продолжительности подъема сосуда из шахты на по- верхность.

1.3. Устройство подъёмных установок

Подъемная установка состоит из подъемного оборудования и горно- технических сооружений.

Кподъемному оборудованию относятся: подъемные машины, подъ- емные сосуды и канаты, разгрузочные и загрузочные устройства и др.

Кгорно-техническим сооружениям относятся:

1)сооружения, расположенные в околоствольном дворе (погрузоч- ный бункер и камера для опрокидывателя при скиповом подъеме или при- емная площадка при клетевом подъеме);

2)ствол шахты, оборудованный направляющими проводниками для клетей и скипов при вертикальном подъеме и рельсовыми путями для ва- гонеток и скипов при наклонном подъеме;

3)надшахтные сооружения, состоящие из копра и приемного бунке- ра для разгрузки подъемных сосудов; при оборудовании подъема неопро- кидными клетями вместо приемного бункера сооружается надшахтное здание с приемными площадками и откаточными путями.

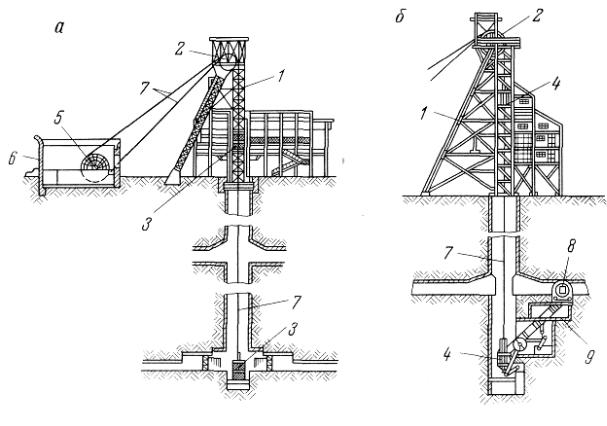

На рис.1.4 показаны схемы подъемных установок для вертикальных стволов.

Над стволом шахты устанавливается надшахтный копер 1, на верх- ней площадке которого укреплены два направляющих (копровых) шкива 2. Подъем и спуск клетей 3 (рис.1.4, а) и скипов 4 (рис.1.4, б) производится подъемной машиной 5, находящейся в отдельном здании 6, расположен- ном на расстоянии 20 – 40 м от копра. Подъемные канаты 7 перекинуты через направляющие шкивы и одним концом прикреплены к барабану подъемной машины, а другим – к шахтной клети или скипу.

12

При вращении барабана подъемной машины один канат навивается на него, поднимая клеть из шахты, а другой свивается, опуская вторую клеть в шахту. Подъемные сосуды одновременно загружаются в шахте и разгружаются на поверхности на специальных приемных площадках.

В подъемных установках, оборудованных неопрокидными клетями, груженые вагонетки на нижней приемной площадке вкатываются в клеть, выталкивая из нее порожние вагонетки, и поднимаются по стволу до верх- ней приемной площадки в надшахтном здании, где груженые вагонетки выкатываются из клети, а порожние вагонетки вкатываются в нее. Затем процесс обмена вагонеток на приемных площадках повторяется.

|

Рис. 1.4. Схемы подъемных установок для вертикальных стволов: |

|

а – |

клетевой; |

б – скиповой; 1 – надшахтный копер; 2 – копровые шкивы; |

3 – |

клеть; 4 – |

скип; 5 – подъемная машина; 6 – здание подъемной машины; |

7 – подъемные канаты; 8 – опрокид; 9 – загрузочное устройство

В подъемных установках, оборудованных скипами, груженые ваго- нетки разгружаются в околоствольном дворе при помощи опрокидывателя 8 в загрузочное устройство 9, откуда уголь загружается в скипы. Затем скипы поднимаются по стволу на поверхность и в надшахтном здании ав- томатически разгружаются в разгрузочное устройство. Скипы так же, как и клети, движутся в стволе по направляющим проводникам.

Околоствольные сооружения наклонной скиповой подъемной уста- новки состоят из камеры опрокидывателя и загрузочного бункера с затво-

13

ром. Скипы движутся по наклонному стволу, а на поверхности – по эста- каде или станку копра. На поверхности скип входит в разгрузочные кри- вые и разгружается в приемный бункер. Опорой наклонной эстакады слу- жит металлическая ферма с укрепленными на ней направляющими шкива- ми. Подъемная машина находится в отдельном здании.

14

Глава 2. ОСНОВЫ ПРОЕКТИРОВАНИЯ ШАХТНЫХ ПОДЪЕМНЫХ УСТАНОВОК

Целью проектирования подъёмных установок является выбор совре- менного механического и электрического оборудования с учетом макси- мальной их экономичности и надёжности.

Основными исходными данными при проектировании подъёмной установки, являются:

годовая производительность шахты или рудника - AГ , тыс/т; глубина шахты или рудника - Hш , м;

характеристика груза (уголь, руда, порода, материалы, люди).

Для проектирования главных и вспомогательных установок необхо- димо знать тип и ёмкость вагонеток, предусмотренных для подземного транспорта, ежесменное количество подземных рабочих, объёмы транс- портных операций по спуску-подъёму оборудования и материалов.

Проектирование подъёмной установки производится в следующем порядке:

1)выбирают тип подъёмных сосудов и определяют необходимую продолжительность их движения;

2)выбирают способ уравновешивания подъёмной системы;

3)рассчитывают и выбирают по стандарту подъёмный канат;

4)определяют основные размеры барабана и выбирают орган навивки;

5)выбирают тип копра, определяют его высоту и составляют схему расположения подъёмной машины относительно ствола;

6)рассчитывают кинематику подъёма, выбирают подъёмную маши-

ну, строят диаграммы u=¦(t) и a=¦(t) и определяют фактическую продол- жительность цикла подъёма;

7)определяют приведенную массу движущих частей и производят расчёт динамики подъёма с построением диаграммы F=¦(t);

8)строят диаграмму мощности на валу органа навивки, подбирают тип привода, определяют необходимую мощность двигателя, выбирают подъёмный двигатель по каталогу и проверяют его по перегрузке;

9)выбирают схему коммутации, необходимую аппаратуру управле- ния и защиты, схему и аппаратуру сигнализации;

10)рассчитывают и составляют суточный баланс времени работы подъёмной установки;

11)составляют смету на оборудование подъёмной установки и рас- считывают технико-экономические показатели спроектированной уста- новки (удельные расходы электроэнергии на один подъём, на 1 т груза, на 1 т/км подъёма, кпд подъёмной установки и машины, годовой расход энер- гии и затраты на 1т поднимаемого груза).

15

2.1. Расчёт скиповой двухконцевой подъёмной установки

2.1.1. Расчёт и выбор ёмкости подъёмного сосуда

Приступая к выбору подъёмных сосудов, следует иметь в виду, что ёмкость подъёмного сосуда Qr является одним из существенных факто- ров, определяющих режим работы подъёмной установки.

Оптимальная ёмкость подъёмного сосуда выбирается в зависимости от годовой производительности и глубины шахты.

Нормы проектирования горных предприятий предписывают: продолжительность подъёма определять с учётом всего количества

выдаваемой горной массы; продолжительность работы горного предприятия – В=300 рабочих

дней в году при трёх добычных сменах; коэффициент резерва и неравномерности подъёма С=1,5 для послед-

него горизонта.

Для шахт, имеющих большую концентрацию горных работ С=1,15. Определение рациональной грузоподъёмности сосуда производится

по ряду формул, предположенных профессором Г.М. Еланчиком. Для двухсосудного подъёма:

Qr = 4 |

|

+Θ × Ач; |

|

Hш |

(2.1) |

||

3600 |

|

||

для однососудного подъёма: |

|

||

Qr = 4 |

|

+Q×2Ач, |

|

Hш |

(2.2) |

||

3600 |

|

||

где Aч – часовая производительность; Θ – пауза между подъёмами. Профессором В.И. Киселёвым получена формула для определения

грузоподъёмности рудных скипов для двухсосудного подъёма:

Qr = 5,74 |

Нш |

× Ач. |

(2.3) |

По данным формулам определяется рациональная грузоподъёмность скипа и округляется до ближайшего стандартного значения.

Продолжительность паузы между подъёмами зависит от грузоподъ- ёмности сосуда, способов автоматизации и механизации процессов, за- грузки и разгрузки.

На основании нормальных положений и практических данных уста- новленны следующие величины пауз (табл. 2.1).

16

Таблица 2.1

Продолжительность пауз для подъемных сосудов

Наименование |

|

|

Значение |

|

|

|

Для загрузки скипа рудой |

|

|

|

|

||

Грузоподъемность скипа, т |

5-6 |

8-10 |

12-15 |

20-25 |

30-50 |

|

Пауза, с |

8 |

10 |

12 |

|

15 |

30 |

Для загрузки скипа углём |

|

|

|

|

||

Грузоподъёмность скипа, т |

9 |

12 |

15 |

|

20 |

30 |

Пауза, с |

8 |

10 |

12 |

|

15 |

30 |

Для загрузки опрокидных клетей |

|

|

||||

Грузоподъёмность вагонетки, т |

1 |

2 |

3 |

|

- |

- |

Пауза, с |

10 |

12 |

15 |

|

- |

- |

Для загрузки и разгрузки не опрокидных клетей |

|

|

||||

Одноэтажных, т |

3 |

5 |

10 |

|

- |

- |

Пауза, с |

15 |

18 |

20 |

|

- |

- |

Двухэтажных, т |

2 |

5 |

- |

|

- |

- |

Пауза, с |

35 |

40 |

- |

|

- |

- |

В соответствии с нормативами в угольной промышленности время на посадку людей на один этаж клети определяют из расчёта 1с на посадку одного человека плюс 10 с; а на посадку в двухэтажные клети – 1 с на од- ного человека плюс 25 с.

Данные для выбора подъёмного сосуда даны в табл. 2.2, 2.3, 2.4.

2.1.2. Расчёт и выбор подъёмного каната

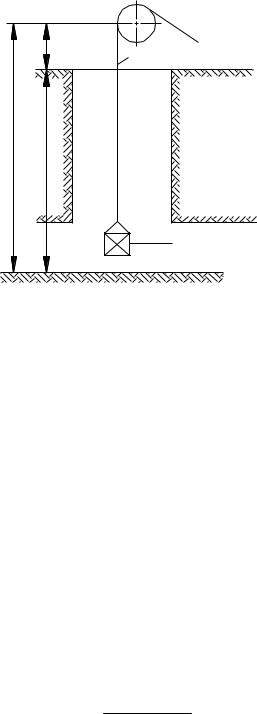

Подъёмный канат рассчитывается по статистическому напряжению. Действие остальных нагрузок учитывается принимаемым по правилам безопасности (ПБ) запасом прочности каната (рис. 2.1).

Статистическое напряжение подъёмного каната состоит из веса кле- ти с груженой вагонеткой и прицепным устройством (или веса скипа) и массы каната длиной от копрового шкива до подъёмного сосуда, находя- щегося на приёмной площади нижнего горизонта.

Статистическая нагрузка на подъёмный канат в верхнем сечении у копрового шкива равна:

Qn + Qm + pH |

k |

= |

σв |

S |

k |

, |

(2.4) |

|

|||||||

|

|

m |

|

|

|||

где Qn и Qm – масса поднимаемого за один раз соответственно полезного и мертвого грузов, кг; p - масса одного погонного метра подъёмного кана- та, кг; H k – расстояние от нижней приёмной площадки до оси верхнего ко-

17

прового шкива, м; m – запас прочности подъёмного каната, принимаемый по ПБ; Sk -площадь поперечного сечения проволок каната, см²; σ в – рас-

чётный предел прочности проволоки каната при растяжении, кг/см.

|

k |

|

|

h |

P |

|

|

|

k |

ш |

|

H |

H |

|

|

|

Qn+ Qm |

Рис. 2.1. Расчёт подъёмного каната для вертикальной шахты

Площадь поперечного сечения каната Sk = K × P ,

где K- коэффициент для определения массы каната по площади по-

перечного сечения. |

|

||

Линейная масса каната |

|

||

P = Sk ρβ , |

(2.5) |

||

где ρ - плотность стали, из которой изготовлен канат, кг/м3; |

β - |

||

коэффициент свивки, зависящий от конструкции прядей и каната. |

|

||

Соответственно |

|

||

Sk = |

P |

, |

(2.6) |

|

|||

|

ρo |

|

|

где ρο = ρ × β - условная плотность каната:

для круглопрядных канатов двойной свивки – 9400 кг/м³; для трёхграннопрядных – 9200 кг/м³.

На основании выражений (2.4), (2.6) определяем линейную массу ка-

ната: |

Qκ |

|

|

|

P = |

, |

(2.7) |

||

σ |

|

|

||

|

Β |

|

|

|

|

|

− Hk |

|

|

|

gmρ0 |

|

|

|

где Qk = Qn + Qm – концевая нагрузка на канат, кг; σ в – |

временное |

|||

сопротивление разрыву проволок из стали, из которой изготавливается

18

канат, H/м²; m - запас прочности каната по ПБ; ρ0 - условная прочность каната.

Для клетьевого подъёма H k |

= Hш + hk , |

|

|

||

где hk - высота копра; |

|

|

|

||

для скипового подъёма H k = H ш |

+ hk + hзаг , где hзаг |

- высота опускания |

|||

скипа ниже околоствольного двора под загрузку. |

|

||||

По расчётному P из табл. 2.5 выбирается тип каната, который про- |

|||||

веряем по фактическому запасу прочности: |

|

|

|||

mρ = |

|

Q раз |

³ m, |

(2.8) |

|

Qn + Qm + pH k |

|||||

|

|

|

|||

где Qраз - суммарное разрывное усилие всех проволок в канате, кг; mp -

расчётный запас прочности.

2.1.3. Расчёт и выбор подъёмной машины

Орган навивки цилиндрических подъёмных машин выбирается по его основным параметрам: диаметру барабана и ширине барабана.

Для барабанов подъёмных машин, установленных на поверхности земли, диаметр барабана равен:

Дб ³ 80dk , |

(2.9) |

где dk – диаметр каната. |

|

Для барабанов подъёмных машин, располагаемых под землёй: |

|

Дб ³ 60dk . |

(2.10) |

Ширина навивочной поверхности каждого из барабанов машины с двумя цилиндрическими барабанами и однослойной навивкой определяет- ся условием размещения на ней длины каната, равной высоте подъёма Hш, резервной длины ( lp = 30…50 м) и витков трения ZТр = 3…5:

|

|

|

|

|

Вб = |

Hk + lp |

+ ZТр (dk + е) , |

(2.11) |

|

|

||||

πДб |

|

|

|

|

где е - зазор между соседними витками 2 – 3 |

мм; |

|||

Hk - высота подъёма; |

= Hш + hn.n ; |

|

||

при клетьевом подъёме: H k |

|

|||

при скиповом подъеме: Hk = H + hзаг + hп.б + hп. р , |

||||

где hп.п - высота приёмной площадки или эстакады; hзаг - высота |

||||

опускания скипа ниже околоствольного двора; hп.б |

- высота верхнего бун- |

|||

19

кера от нулевой площадки; hп. р - превышение рамы скипа над кромкой по-

верхностного бункера для открытия затвора.

По основным параметрам Дб и Вб в табл. 2.6 выбираем подъёмную машину.

При многослойной навивке

|

H + lp + Zmp |

Вб = |

πДб

Z0

+ Z |

|

|

+ е) |

|

в.п (d |

(2.12) |

|||

|

|

k |

|

|

где Zв.п - число витков на передвижку критического участка каната; Zo – число слоёв навивки каната на барабан.

При работе подъёмной машины необходимо проверить, подходят ли данные типы машин по максимальной статистической нагрузке и разности статистических натяжений.

Максимальное статистическое натяжение каната Tст. max :

Tcm. p. = (Qn + Qm + pH k ) ³ Tcm. max . |

(2.13) |

Максимальная разность статистических натяжений: |

|

Fс. max = Тст. max − Тcm. min ≤ Fс. р , |

(2.14) |

где Тст. min - минимальное статистическое натяжение каната; |

Fc. р. - |

расчётная разность статистического натяжение каната.

2.1.4.Расположение подъёмных установок относительно ствола шахты

Одноканатные двухбарабанные подъёмные машины располагаются в стационарном здании на уровне земли, а многоканатные – в машинном за- ле на копре. Чтобы здание для подъемной машины не мешало разгрузоч- ным операциям на поверхности, оно должно находиться в стороне, проти- воположной направлению движения груженых вагонеток в случае приме- нения клетей, а при скипах - направлению их разгрузки.

Остановимся на элементах схемы расположения одноканатных уста- новок относительно ствола шахты:

hk = hB + hc + hn + 0,75Rш . |

(2.15) |

Высота копра hk , под которой понимается расстояние по вертикали от отметки устья ствола до оси верхнего направляющего шкива, складыва- ется:

из высоты hB - от устья шахты до верхней приёмной площадки; для клетьевого подъёма hB = 6…12 м, для скипового hB = 11…25 м, и более;

20