[ТМиП]metodichka_part2

.pdfВ процессе изготовления детали материал заготовки подвергается силовым, тепловым, химическим и другим видам воздействий. Вследствие этого на каждом из этапов технологического процесса могут изменяться химический состав, структура, зернистость материала заготовки, а следовательно, и его механические, физические, химические свойства и состояние поверхностных слоев. Для достижения требуемых свойств материала готовой детали необходимо следующее:

1.Строить технологический процесс изготовления детали с таким расчетом, чтобы все воздействия на заготовку в конечном счете обеспечивали бы получение необходимых свойств материала детали, наряду с точностью ее геометрических параметров.

2.Исходи из требуемых свойств материала детали и с учетом изменений этих свойств в технологическом процессе ее изготовления, предъявить комплекс требований к материалу заготовки.

3.Обеспечить соблюдение требований к материалу заготовки в технологических

процессах ее изготовления.

Механическую обработку заготовки можно вести резанием и пластическим деформированием. В обоих случаях формирование поверхностных слоев обрабатываемых поверхностей происходит в сложных условиях, определяемых воздействием сил, теплоты и химических явлений.

При обработке резанием снятие с заготовки необходимого слоя материала требует приложения через режущий инструмент силы, способной создать в срезаемом слое напряжения, превышающие прочность материала. Под воздействием этой силы в срезаемом слое и поверхностном слое материала заготовки возникают упругие и пластические деформации. При прекращении воздействия режущего инструмента упругие деформации поверхностного слоя устраняются, а поверхностный слой материала частично восстанавливается. Пластические же деформации приводят к качественным изменениям поверхностного слоя.

Пластические деформации являются следствием изменений структуры материала в субмикроскопической, микроскопической и макроскопической областях. Под действием силы резания возникают искажения кристаллических решеток со смещением атомов с положений устойчивого равновесия в неустойчивое, происходят дробление, поворот и вытягивание поликристаллов, развиваются напряжения в объемах кристаллических зерен и микронапряжения.

Пластическое деформирование материала сопровождается его упрочнением, называемым наклепом, и изменением его механических, физических и химических свойств. В частности, наклеп увеличивает плотность материала и увеличивает его объем, повышает твердость, снижает электропроводность, теплопроводность, магнитную проницаемость и коррозионную стойкость, повышает электрическое сопротивление и диффузионные способности.

Пластически деформированный материал находиться в структурно неустойчивом состоянии и в нем самопроизвольно возникают релаксационные явления разупрочнения (отдыха) и восстановления его первоначальных свойств. Скорость разупрочнения зависит от степени упрочнения материала и уровня его нагрева. Разупрочнение протекает и при комнатной температуре, но медленно. При обработке резанием работа упругих и пластических деформаций материала, а также работа трения инструмента по задней поверхности обращается в теплоту, и поверхностные слои заготовки нагреваются до значительных температур. Это ускоряет процесс разупрочнения.

Поскольку пластическое деформирование материала сопровождается выделением теплоты, то в процессе резания одновременно совмещаются два противоположных по результатам процесса – упрочнения (наклепа) и разупрочнения (отдыха). Конечное

79

состояние материала поверхностного слоя определяется соотношением скоростей протекания каждого из этих процессов.

Так, при точении степень наклепа увеличивается с ростом сил резания, чему способствует увеличение глубины резания и подачи, переход от положительных передних углов резцов к отрицательным, большие радиусы закругления затупления резцов.

Интенсивность и глубина распространения наклепа зависит также от свойств материала заготовки во взаимосвязи со скоростью резания.. При обработке материалов, не претерпевающих структурных изменений, увеличение скорости резания приводит к уменьшению продолжительности воздействия на металл деформирующих сил и к большему выделению теплоты а зоне резания, ускоряющей отдых металла..

Наклеп снижает коррозионную стойкость поверхностного слоя. В результате наклепа существенно могут быть снижены магнитные свойства магнитно-мягких материалом, вследствие чего наклеп недопустим при механической обработке таких материалов.

Большое значение в формировании остаточных напряжений имеют химический состав материала и его склонность к структурным изменениям, пластичность, твердость, упругость, теплопроводность и другие свойства. Знак и глубина остаточных напряжений зависят также от характера воздействия инструмента на материал и условий, в которых осуществляется процесс резания.

Например, при точении на формирование остаточных напряжений влияют скорость резания, подача, геометрия режущего инструмента, эффективность действия охлаждающей жидкости.

Общие закономерности образования наклепа характерны для точения, фрезерования, шлифования и других механических способов обработки, хотя каждый способ имеет и свои, присущие ему особенности образования наклепа. Например, при встречном фрезеровании наклеп оказывается большим, чем при попутном. Увеличение продолжительности выхаживания при шлифовании приводит к возрастанию наклепа. Увеличением наклепа сопровождается обработка деталей хонингованием, суперфинишированием, полированием, доводкой свободным абразив

Ориентировочное представление о степени и глубине наклепа при разных способах обработки можно получить из табл. 1

Табл. 1. Степень и глубина наклепа при разных способах обработки

( по данным Э.В. Рыжова)

Вид обработки |

Степень наклепа*, |

Глубина наклепа, |

|

% |

мкм |

|

|

|

80

Точение: |

|

|

Обычное и скоростное |

120-50 |

30-50 |

тонкое |

140-180 |

20-60 |

Фрезерование: |

|

|

торцовое |

140-160 |

40-100 |

цилиндрическое |

120-140 |

40-80 |

Сверление и зенкерование |

160-170 |

160-200 |

Развертывание |

|

|

|

____ |

150-200 |

Протягивание |

|

|

Шлифование |

150-200 |

20-75 |

круглое деталей из стали: |

|

|

незакаленной углеродистой |

|

|

закаленной |

140-160 |

30-40 |

низкоуглеродистой |

|

|

плоское |

|

125-130 |

20-40 |

150 |

16-35 |

*Степень наклепа есть отношение твердости материала заготовки на поверхности к твердости материала в сердцевине

4.2.1.Образование шероховатости поверхности.

Одним из показателей качества поверхности детали является шероховатость, в значительной мере влияющая на эксплуатационные свойства детали.

81

Образование микронеровностей при обработке резанием представляет собой сложный процесс, в котором проявляется совокупное действие геометрических, кинематических, физико-химических явлений и особенностей обработки.

4.2.2. Виды отклонений обработанной поверхности по геометрическим признакам. Различают следующие отклонения обработанной поверхности по геометрическим

признакам:

-макрогеометрия поверхности, характеризуемая погрешностями формы - отклонение от правильной геометрической формы;

-волнистость поверхности, т.е. наличие периодически повторяющихся примерно одинаковых волнистых отклонений;

-микрогеометрия поверхности, т.е. шероховатость, обусловленная наличием гребешков и впадин. Величина микронеровностей характеризует чистоту обработанной поверхности.

Поверхность может быть волнистой и в тоже время грубошероховатой или незначительно шероховатой - чистой и наоборот.

Волнистость поверхности детали возникает при обработке следствии вибрации технологической системы СПИД (станок -приспособление - инструмент - деталь), неравномерности процесса резания, биения режущего инструмента и по др. причинам.

Поверхности, обработанные металлорежущими инструментами, имеют шероховатость различного характера: продольную - в направлении вектора скорости резания, поперечную - в направлении, перпендикулярном указанному вектору, т.е. в направлении подачи.

Продольная шероховатость образуется вследствие колебаний силы резания при обработке, которую могут вызвать вибрации, увеличивающие продольную шероховатость.

Поперечная шероховатость обычно больше, чем продольная. При чистовой обработке поверхностей деталей абразивным инструментом шероховатость поверхности в продольном и поперечном направлениях примерно одинакова.

К числу многих факторов, от которых зависит качество обрабатываемой поверхности относятся:

а) род и свойства обрабатываемого материала;

б) способ обработки;

в) режим резания металла (скорость резания, подача, глубина резания);

г) жесткость системы СПИД;

д) геометрические параметры инструмента;

е) охлаждение в процессе резания;

82

ж) материал инструмента.

К геометрическим и кинематическим причинам образования шероховатости следует отнести углы φ и φ1 в плане, радиус r закругления вершины и подачу S инструмента. От значений этих параметров зависит форма, шаг и высота неровностей обработанной поверхности в направлении подачи инструмента. Затупление режущего инструмента, появление на режущих кромках зазубрин приводит к значительному увеличению поперечной шероховатости.

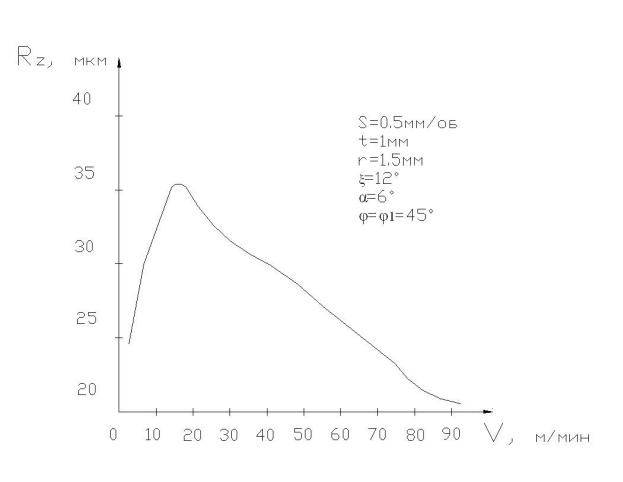

Рис. 4.1.Влияние на шероховатость поверхности при точении:

a) -углов υ и υ1 в плане; Б)- радиуса закругления вершины резца; В)-продольной подачи S на оборот заготовки.

Скорость резания влияет на шероховатость главным образом через образования нароста на режущей кромке инструмента. При скорости резания 20-40 м/мин создаются условия для приваривания частиц удаляемого материала к передней и частично задней поверхностям инструмента. Образующийся нарост приобретает качества режущих элементов инструмента, изменяя его геометрию. По мере увеличения и разрушения нароста изменяется глубина резания, что приводит к снижению точности формы и выдерживаемых размеров обрабатываемых поверхностей. На поверхностях остаются местные уступы, трещины и прочие дефекты, повышающие их шероховатость.

83

Характерная зависимость значения параметра шероховатости от скорости резания представлена на рис. 4.2.

Для углеродистых сталей наименьшее наростообразование на инструменте наблюдается при скоростях резания 5м/мин >V> 70 м /мин.

Рис.4.2. Влияние скорости резания на значения параметра шероховатости при точении заготовок из стали 45.

На шероховатость поверхности влияют химический состав, зернистость и структура материала заготовки. Более вязкие и пластичные материалы (например, низкоуглеродистые стали), склонные к большим пластическим деформациям, имеют при обработке резанием грубые и шероховатые поверхности.

Меньшие параметры шероховатости поверхности стальных деталей достигаются при однородной мелкозернистой структуре. Такая структура может быть получена в результате нормализации или отжига заготовки. С увеличением твердости материала, значения параметров шероховатости обработанных поверхностей уменьшаются. При обработке заготовок из хрупких материалов ( например, чугуна) происходит вырывание отдельных частиц материала, что увеличивает шероховатость.

84

4.3. КОНТРОЛЬ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

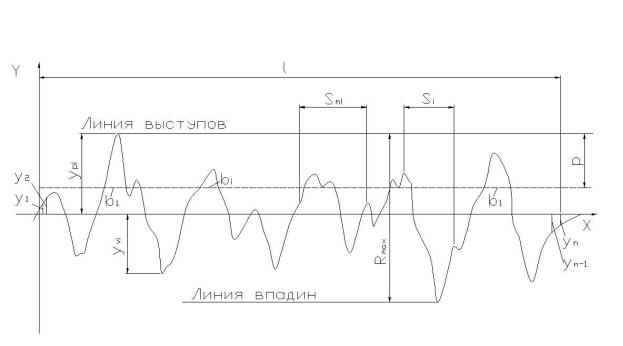

ГОСТ 2789-73 определяет шероховатость, как совокупность неровностей поверхностей с относительно малыми шагами на базовой длине.

В соответствии с ГОСТом шероховатость поверхности характеризуется двумя группами параметров, при помощи которых производится количественная оценка микропрофиля в пределах базовой поверхности. К ним относятся параметры:

- высотные:

Ra - среднее арифметическое отклонение профиля, мкм;

Rz- высота неровностей профиля по десяти точкам, мкм;

Rmax- наибольшая высота неровностей профиля, мкм;

- шаговые:

Sm - средний шаг неровностей профиля, мм;

S - средний шаг неровностей профиля по вершинам, мм;

tp - относительная опорная длина профиля.

Значения этих параметров определяются по [3]. Среднее арифметическое отклонение профиля (Rа) - это среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины

85

|

|

1 |

|

1 |

|

|

|

Ra |

|

|

|

|

|

y(x) |

dx |

|

|

|

|||||

|

|

l |

0 |

(4.3.1) |

|||

или приближенно:

|

1 |

n |

|

||

Ra |

|

|

yi |

|

|

|

|

||||

n |

|

||||

|

i 1 |

(4.3.2) |

|||

|

|

||||

где l - бавовая длина.

Высота неровностей профиля по десяти точкам (Rz)- это сумма средних арифметических абсолютных отклонений точек пяти наибольших максимумов и пяти наименьших минимумов профиля в пределах базовой длины:

|

|

1 |

|

|

5 |

5 |

|

|

|||

Rz |

|

|

|

|

Himax |

|

Himin |

|

|||

|

|

||||||||||

5 |

|

|

|||||||||

|

|

|

|

|

i 1 |

|

i 1 |

|

|

||

(4.3.3)

где Himax - отклонение пяти наибольших максимумов профиля;

Himin - отклонение пяти наибольших минимумов профиля;

Относительная опорная длина профиля tР - это отношение опорной длины профиля к

базовой длине:

bi 9

|

1 |

n |

|

|

tp |

bi |

|

||

|

|

|

||

5 |

|

|||

|

|

|

i 1 |

(4.3.4.) |

Контроль шероховатости поверхности можно производить качественным и количественным методами. Качественный контроль осуществляется с помощью образцов шероховатости (сравнения) или с помощью образцовых деталей. Количественный контроль реализуется с помощью приборов для измерения параметров шероховатости поверхности.

Контроль шероховатости поверхности в цеховых условиях осуществляется путем визуального сравнения с эталоном или на ощупь. Технические требования к образцам шероховатости установлены ГОСТ 9378-75.

Для измерения параметров шероховатости поверхности количественным путем применяются контактные приборы (щуповые) приборы последовательного измерения профиля (профилографы, профилометры, профилографы-профилометры) и бесконтактные оптические приборы одновременного преобразования профиля (микроинтерферометры), приборы светового сечения и растровые измерительные приборы).

86

5.МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Для выполнения лабораторной работы выдается в соответствии с вариантом готовая профилограмма обработанной поверхности. Для профилограмм указаны условия записи, т.е. вертикальное и горизонтальное увеличения и базовая длина.

При расчете параметров шероховатости поверхности Rа, R2, Rmax, S, Sm, tp, необходимо учитывать вертикальное и горизонтальное увеличение, а также используемые единицы.

Учитывая вышеизложенные формулы (4.З.1.- 4.3.4):

|

1000 |

|

|

n |

|

|

|

|

|

|

|

|

|

||

Ra |

|

|

|

yi |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||||||

QB n |

|

|

|

|

|

|

|

||||||||

|

|

n |

|

|

|

|

|

|

|

|

|

||||

|

1000 |

|

|

i 1 |

|

|

|

|

|

|

|

||||

Ra |

Q n |

|

|

yi |

|

|

|

|

|

|

|

||||

|

B |

|

i 1 |

|

|

|

|

|

|

|

|||||

|

|

|

|

5 |

|

|

|

|

|||||||

|

|

|

5 |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

yP mi |

|

|

|

yVmi |

|

|

||

|

|

|

|

|

|

|

|||||||||

Rz 1000 |

i 1 |

|

|

|

|

i 1 |

|||||||||

|

|

|

5 QB |

||||||||||||

|

|

|

|

|

|

|

|

|

|||||||

Rmax Rmax 1000Q

B

|

1 |

|

n |

S |

|

Si |

|

|

|

||

n Q |

|||

|

g |

i 1 |

|

|

|

|

|

|

1 |

|

n |

Sm |

|

Smi |

|

|

|

||

n Q |

|||

|

g |

i 1 |

|

|

|

|

|

(5.1)

(5.2)

(5.3)

(5.4)

(5.5)

(5.6)

|

1 |

|

n |

tp |

|

bi |

|

|

|

||

l Q |

|||

|

g |

i 1 |

|

|

|

|

|

где QB - вертикальное увеличение;

87

Qg - горизонтальное увеличение; l - базовая длина, мм;

Профилограмма должна быть размечена (см. рис.) карандашом в тонких линиях. Точность измерения - до 0.5 мм.

6. ВАРИАНТЫ ЗАДАНИЯ

Горизонтальное увеличение, Qg

Вертикальное увеличение QB

Базовая длина, l

Базовая длина 1* при расчете по профилограмме определяется из выражения:

1*=l Qg ;

где 1 = 0.8 мм.

7.ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

7.1Размерить профилограмму для определения параметров шероховатости.

7.2Измерить yi,yPmi, yVmi, Rmax, Smi, Si, bi на профилограмме.

7.3Провести расчет Rа, Rz, Rmax, Sm, S,tp.

7.4Определить зависимость шероховатости поверхности от скорости резания и величины подачи.

7.5Построить графики Rа и Rz, n = ( ) и S =( ).

7.6Составить отчет.

7.7Ответить на контрольные вопросы.

8. СОДЕРЖАНИЕ ОТЧЕТА

8.1Цель работы.

8.2Основные теоретические сведения.

8.3Копия профилограммы с разметкой высотных и шаговых параметров.

8.4Расчеты для определения высотных и шаговых параметров шероховатости по ГОСТ

2789-73.

88