[ТМиП]metodichka_part2

.pdf

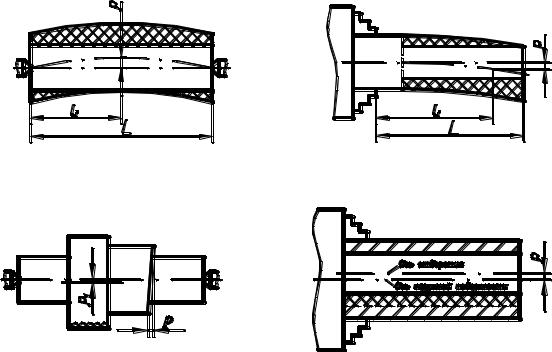

а) |

в)

б) |

г) |

Рис. 7.6. Пространственные отклонения расположения обрабатываемой поверхности относительно баз заготовки

Влияние пространственных отклонений на толщину слоя металла, снятого в виде припуска, зависит от принятой схемы базирования заготовки. При механической обработке заготовок типа дисков целесообразно, например, сначала расточить отверстие, используя в качестве базы наружную цилиндрическую поверхность, а затем, базируясь на отверстие, обточить наружную поверхность. При обратной последовательности обработки с наружной поверхности снимается значительно больший слой металла.

Остаточные пространственные отклонения на обработанных поверхностях, имевших исходные отклонения, являются следствием копирования погрешностей при обработке. Величины этих отклонений зависят как от режимов обработки, так и от параметров, характеризующих жесткость технологической системы и механических свойств обрабатываемого материала. Для определения промежуточных значений припусков на механическую обработку можно с достаточной для практических целей точностью пользоваться приведенной ниже формулой:

i |

K y i 1 . |

(7.3) |

Значения коэффициента уточнения для различных методов обработки принимают следующими: однократное и черновое точение заготовок из горячекатаного проката и штампованных заготовок – 0,06; получистовая обработка заготовок из проката, штампованных заготовок, рассверливание отверстий, смещение оси отверстия после черновой обработки – 0,05; чистовое точение после черновой обработки – 0,04; предварительное шлифование – 0,03; двукратное обтачивание калиброванного проката,

14

двукратное шлифование заготовок после токарной обработки – 0,02; зенкерование и предварительное развертывание отверстий – 0,005; чистовое развертывание отверстий –

0,002.

Из-за наличия погрешности установки, обрабатываемая поверхность занимает различное положение при обработке партии заготовок на предварительно настроенном станке. Погрешность установки i на выполняемом переходе характеризуется величиной смещения

обрабатываемой поверхности, которое должно компенсироваться дополнительной составляющей промежуточного припуска;

i

б2 з2 пр2 , (7.4)

б2 з2 пр2 , (7.4)

где б – погрешность базирования; з – погрешность закрепления; пр – погрешность положения заготовки.

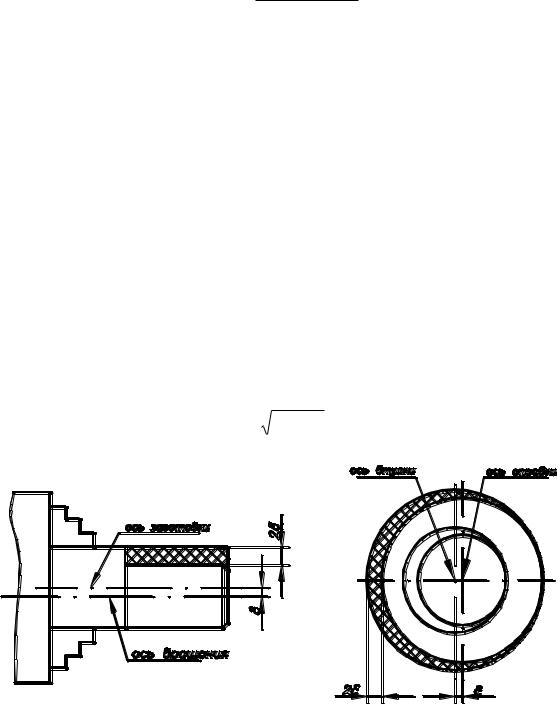

На рисунке 7.7 показаны примеры проявления погрешности установки, вызванные неточностью центрирования патрона (а) и погрешностью базирования втулки на оправке с зазором (б). Смещение оси заготовки на величину относительно оси вращения или оси оправки вызывает необходимость увеличения припуска на величину 2ε.

Погрешность положения заготовки пр является следствием неточности изготовления

станочного приспособления и износа его установочных элементов, а также погрешности установки самого приспособления на станке. Сюда относится также погрешность индексации – поворота зажимных устройств при обработке заготовок на многопозиционных станках, которая в большинстве случаев принимается равной 0,05 мм. За исключением последней составляющей, элементы погрешности положения заготовки часто затруднительно выявить как самостоятельные значения, поэтому их учитывают входящими в погрешность закрепления. Формула (7.4) окончательно примет вид

i |

б2 з2 . |

а) |

б) |

15

Рис. 7.7. Погрешность установки заготовки в патроне (а) и на оправке (б)

Погрешность закрепления з возникает в результате деформации поверхностей заготовки и

приспособления от зажимной силы, а также в результате смещения заготовки в момент зажима. Эта погрешность зависит от вида зажимного устройства, размеров заготовки и вида предыдущей обработки базовой поверхности.

Погрешность базирования б представляет собой отклонение фактически достигнутого

положения заготовки при базировании от требуемого. Она появляется, когда при базировании не совмещается технологическая и измерительная базы. При совмещении

технологической и измерительной баз б = 0.

Погрешность установки i = 0 при следующих условиях обработки:

–обработка в центрах (в радиальном направлении);

–бесцентровое шлифование;

–при базировании заготовки на магнитной плите и совпадении технологической и измерительной баз;

–при развертывании плавающей разверткой, протягивании отверстий, раскатке, обкатке, суперфинишировании и полировании.

При односторонней обработке (как показано на рис. 7.5) векторы i 1 и i коллинеарны

(параллельны), следовательно, при несимметричной обработке плоскостей формула для расчета припуска имеет вид

Zi min Rzi 1 Ti 1 i 1 i .

При обработке наружных и внутренних тел вращения векторы i 1 и i могут принимать любое направление (любое угловое положение), предвидеть которое заранее не

|

|

|

|

|

|

|

|

|

|

|

представляется возможным. Поэтому их сумма определяется как |

( |

|

|

|

|

|

) |

2 |

2 . |

|

|

i 1 |

|

i |

|||||||

|

|

|

|

|

|

i 1 |

i |

|||

Следовательно, для тел вращения формула принимает вид: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2Z |

i min |

2(Rz |

i 1 |

T |

|

|

2 2 ) . |

(7.5) |

|

|

|

i 1 |

|

|

i 1 i |

|

|||

Из общей формулы расчета могут быть получены частные формулы для конкретных случаев обработки.

1. При обтачивании цилиндрической поверхности заготовки, установленной в центрах, погрешность i может быть принята равной нулю:

16

2Zi min 2(Rzi 1 Ti 1 i 1) .

2. При шлифовании заготовок после термообработки поверхностный слой необходимо по возможности сохранить, следовательно, слагаемые Ti 1 нужно исключить из расчетной формулы:

Zi min Rzi 1 i 1 i ,

|

|

|

|

|

|

|

|

2Z |

i min |

2(Rz |

i 1 |

|

2 2 ) . |

||

|

|

|

|

i 1 i |

|||

3. При развертывании плавающей разверткой и протягивании отверстий смещения и увод оси не устраняются, а погрешности установки в этом случае нет:

2Zi min 2(Rzi 1 Ti 1) .

4. При суперфинишировании и полировании цилиндрической поверхности, когда уменьшается лишь шероховатость поверхности, припуск определяется лишь высотой микронеровностей обрабатываемой поверхности, т. е.

2Zi min 2Rzi 1 .

Выбор и расчет составляющих минимального припуска и методы их экспериментального определения

Расчетно-аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях обработки заготовки.

Величина минимального промежуточного припуска для поверхностей вращения определяется по формуле 7.5. Числовые значения Rz и Т для сортового проката приведены в таблице 7.1; точность и качество поверхности после отрезки сортового проката ─ в таблице 7.2, после механической обработки заготовки из проката – в таблице 7.3, после обработки отверстий – таблице 7.4.

Таблица 7.1. Качество поверхности сортового проката, мкм

|

|

|

|

Точность прокатки |

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр проката, мм |

|

высокая |

повышенная |

|

обычная |

|||

|

|

|

|

|

|

|

|

|

|

Rz |

|

T |

Rz |

T |

Rz |

|

T |

|

|

|

|

|

|

|

|

|

17

До 30 |

|

63 |

50 |

80 |

100 |

125 |

150 |

|

|

|

|

|

|

|

|

Свыше 30 |

до 80 |

100 |

75 |

125 |

150 |

160 |

250 |

|

|

|

|

|

|

|

|

Свыше 80 |

до 180 |

125 |

100 |

160 |

200 |

200 |

300 |

|

|

|

|

|

|

|

|

Свыше 180 до 250 |

200 |

200 |

250 |

300 |

320 |

400 |

|

|

|

|

|

|

|

|

|

Таблица 7.2. Точность и качество поверхности после отрезки сортового проката

Способ отрезки |

Квалитет |

Rz+T |

|

|

|

На ножницах |

17 |

300 |

|

|

|

Приводными ножовками, дисковыми фрезами на |

14 |

200 |

фрезерных станках |

|

|

|

|

|

Отрезными резцами на токарных станках |

13 |

200 |

|

|

|

Отрубка на прессах |

17 |

Rz=150-300 |

|

|

Т=1000-1600 |

|

|

|

При отрезке на ножницах и отрубке на прессах получается вмятина в направлении, перпендикулярном к поверхности среза, достигающая 0,2D(D —диаметр проката), и скос по торцу до 3° , которые необходимо учитывать при последующей обработке заготовок как по торцу, так и по диаметру.

Таблица 7.3. Точность и качество поверхности заготовок из проката после механической обработки

Способ обработки |

|

Переход |

|

Квалитет |

Rz, мкм |

Т, мкм |

|

|

|

|

|

|

|

|

Обработка наружных поверхностей |

|

|

|||

|

|

|

|

|

|

|

Обтачивание резцами |

|

Обдирка |

|

14 |

125 |

120 |

проката повышенной и |

|

|

|

|

|

|

|

Черновое |

|

12 |

63 |

60 |

|

обычной точности прокатки |

|

|||||

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Чистовое и |

|

10–11 |

32–20 |

30 |

|

|

однократное |

|

|

|

|

|

|

|

|

|

|

|

|

|

Тонкое |

|

7–9 |

6,3–3,2 |

– |

|

|

|

|

|

|

|

Шлифование в центрах |

|

Черновое |

|

8–9 |

10 |

20 |

|

|

|

|

|

|

|

18

проката обычной точности |

|

Чистовое и |

|

7–8 |

|

6,3 |

|

|

|

12 |

|

|||

прокатки |

|

однократное |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Обработка торцевых поверхностей |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Подрезание резцом на |

|

Черновое |

|

12 |

|

|

50 |

|

|

|

50 |

|

||

токарных станках |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Чистовое |

|

11 |

|

|

32 |

|

|

|

30 |

|

|||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шлифование на кругло- и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

торцешлифовальных |

|

Однократное |

|

6 |

|

|

5–10 |

|

|

– |

|

|||

станках |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Таблица 7.4. Качество поверхностей отверстий после обработки |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Способ обработки |

Диаметр отверстий, мм |

|

|

Квалитет |

|

Rz, |

|

|

Т, |

|||||

|

|

|

мкм |

|

|

мкм |

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

От 3 до 6 |

|

|

|

|

|

20 |

|

|

40 |

|

||

Сверление |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Свыше 6 до 10 |

|

|

|

|

|

32 |

|

|

50 |

|

|||

спиральными сверлами |

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

Свыше 10 до18 |

|

|

|

40 |

|

|

60 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Свыше 18 до 50 |

|

|

|

|

|

50 |

|

|

70 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Свыше 50 до 80 |

|

|

|

|

|

63 |

|

|

80 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

От 3 до 10 |

|

|

|

|

|

16 |

|

|

25 |

|

||

|

|

|

|

|

12 |

|

|

|

|

|

|

|||

Глубокое сверление |

|

Свыше 10 до 18 |

|

|

|

20 |

|

|

30 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

специальными сверлами |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Свыше 18 до 30 |

|

|

|

|

|

32 |

|

|

40 |

|

|||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Свыше 30 до 50 |

|

|

|

|

|

50 |

|

|

50 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Зенкерование |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Однократное |

|

До 80 |

|

|

10 |

|

32 |

|

40 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||

Черновое |

|

От 18 до 30 |

|

|

11 |

|

40 |

|

40 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

От 30 до 80 |

|

|

11 |

|

50 |

|

50 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||

Чистовое |

|

До 30 |

|

|

10 |

|

32 |

|

30 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Свыше 30 до 50 |

|

|

10 |

|

40 |

|

40 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

19

Растачивание |

|

|

|

|

|

|

|

|

|

|

|

Черновое |

От 50 |

до 260 |

12 |

40 |

50 |

|

|

|

|

|

|

Чистовое |

|

|

10 |

20 |

20 |

|

|

|

|

|

|

Развертывание |

|

|

|

|

|

|

|

|

|

|

|

Нормальное |

|

|

10 |

10 |

20 |

|

От 6 |

до 30 |

|

|

|

Точное |

8 |

5 |

10 |

||

|

|

|

|

|

|

Тонкое |

|

|

7 |

3,2 |

5 |

|

|

|

|

|

|

Отделочные методы |

|

|

|

|

|

|

|

|

|

|

|

Шлифование |

До 80 |

7–9 |

5 |

10 |

|

|

|

|

|

|

|

Протягивание |

От 10 до 80 |

8 |

4 |

6 |

|

|

|

|

|

|

|

Калибрование шариком |

От 6 |

до 80 |

7 |

0,63 |

– |

|

|

|

|

|

|

Хонингование |

До 80 |

6–7 |

0,16 |

– |

|

|

|

|

|

|

|

Экспериментально шероховатость Rz поверхности заготовки определяется приборами для измерения шероховатости – профилометрами и профилографами. Глубина дефектного слоя Т может быть установлена с помощью измерения его микротвердости – в дефектном слое микротвердость непостоянна. Для этого используется метод косых срезов (рис. 7.8), при применении которого под небольшим углом к поверхности шлифуется плоскость и устанавливается расстояние от края шлифа l, на котором микротвердость дальше не изменяется. Полученное расстояние и известный угол наклона шлифа используются для расчета величины дефектного слоя Т.

Рис. 7.8. Схема определения глубины дефектного слоя

20

Суммарное значение пространственных отклонений поверхности, подлежащей обработке, зависит от способа базирования и определяется по формуле:

|

2 |

2 |

, |

(7.6) |

|

k |

ц |

|

|

где k – отклонение оси заготовки от прямолинейности, мкм; ц – смещение оси заготовки при центровании, мкм.

Отклонение оси от прямолинейности (кривизна) для любого сечения заготовки определяется по формулам:

при установке заготовок в центрах (рис. 7.6, а)

к к li ,

где к – удельная кривизна заготовок из проката, мкм/мм (таблица 7.5); li –расстояние рассматриваемого сечения заготовки до ее ближайшего торца, мм; li ≤0,5L(L–общая длина заготовки);

Таблица 7.5. Удельная кривизна заготовок ∆к, мкм на 1 мм длины

Метод получения поверхности |

|

Диаметр или толщина детали, мм |

|||||

|

|

|

|

|

|

|

|

|

До 30 |

|

30– |

50– |

80–120 |

120-180 |

|

|

|

|

50 |

80 |

|

|

|

|

|

|

|

|

|

|

|

Прокат горячекатаный без |

2,5 |

|

2,0 |

1,5 |

1,0 |

1,0 |

|

правки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Прокат горячекатаный после |

0,5 |

|

0,4 |

0,3 |

0,2 |

0,2 |

|

правки |

|

|

|

|

|

|

|

Прокат калиброванный без |

2 |

|

1,3 |

0,9 |

0,6 |

0,5 |

|

правки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Метод получения поверхности |

|

Диаметр или толщина детали, мм |

|||||

|

|

|

|

|

|

|

|

|

18-30 |

|

30– |

50– |

80–120 |

|

120–180 |

|

|

|

50 |

80 |

|

|

|

|

|

|

|

|

|

|

|

Прокат калиброванный после |

0,13 |

|

0,12 |

0,11 |

0,10 |

|

0,08 |

правки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

при консольном закреплении заготовки в патроне или в цанге (рис.7.6, б)

21

к 2 к li ,

где li – расстояние до места ее крепления в патроне или в цанге; li ≤L(L–длина консольной части заготовки).

Таблица 7.6. Горячекатаный прокат по ГОСТ 2590-88, мм

|

Допускаемые |

|

||

Диаметр |

отклонения |

Допуск |

||

|

|

|

||

|

|

|

|

|

|

+ |

|

– |

|

|

|

|

|

|

Сталь горячекатаная повышенной точности (Б) |

|

|

||

|

|

|

|

|

5; 5,5; 6; 6,5; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16; 17; 18; |

0,1 |

|

0,5 |

0,6 |

19 |

|

|

|

|

|

|

|

|

|

20; 21; 22; 23; 24; 25 |

0,2 |

|

0,5 |

0,7 |

|

|

|

|

|

26; 27; 28; 29; 30; 31; 32; 33; 34; 35; 36; 37; 38; 39; 40; |

|

|

|

|

41; 42; 43; 44; 45; 46; 47; 48 |

0,2 |

|

0,7 |

0,9 |

|

|

|||

|

|

|

|

|

50; 52; 53; 54; 55; 56; 58 |

0,2 |

|

1,0 |

1,2 |

|

|

|

|

|

60; 62; 63; 65; 67; 68; 70; 72; 75; 78 |

0,3 |

|

1,1 |

1,4 |

|

|

|

|

|

80; 82; 85; 87; 90; 92; 95;97 |

0,3 |

|

1,3 |

1,6 |

|

|

|

|

|

100; 105; 110; 115 |

0,4 |

|

1,7 |

2,1 |

|

|

|

|

|

120; 125; 130; 135; 140; 145; 150; 155 |

0,6 |

|

2,0 |

2,6 |

|

|

|

|

|

Сталь горячекатаная круглая обычной точности (В) |

|

|||

|

|

|

|

|

5; 5,5; 6; 6,5; 7; 8; 9; 10; 11; 12; 14; 15; 16; 17; 18; 19 |

|

|

|

|

|

0,3 |

|

0,5 |

0,8 |

|

|

|

|

|

20; 21; 22; 23; 24; 25 |

0,4 |

|

0,5 |

0,9 |

|

|

|

|

|

26; 27; 28; 29; 30 |

0,3 |

|

0,7 |

1,0 |

|

|

|

|

|

31; 32; 33; 34; 35; 36; 37; 38; 39; 40; 41; 42; 43; 44; 45; |

|

|

|

|

46; 47; 48 |

0,4 |

|

0,7 |

1,1 |

|

|

|||

|

|

|

|

|

22

50; 52; 54; 55; 56; 58 |

0,4 |

1,0 |

1,4 |

|

|

|

|

|

|

60; 62; 65; 68; 70; 72; 75; 78 |

0,5 |

1,1 |

1,6 |

|

|

|

|

|

|

80; 82;85; 87; 90; 92; 95; 97 |

0,5 |

1,3 |

1,8 |

|

|

|

|

|

|

100; 105; 110; |

115 |

0,6 |

1,7 |

2,3 |

|

|

|

|

|

120; 125; 130; |

135; 140; 145; 150; 155 |

0,8 |

2,0 |

2,8 |

|

|

|

|

|

Смещение оси наружной обрабатываемой поверхности относительно оси центровых отверстий с учетом погрешности настройки центровальных станков определяют по следующей формуле

ц 0,25

(IT )2 1 ,

(IT )2 1 ,

где IT – допуск на диаметральный размер базы заготовки, используемой при центровании

(табл. 7.6).

Суммарные пространственные отклонения заготовки могут быть измерены непосредственно на станке с использованием стойки с индикатором часового типа либо при базировании заготовки в центрах прибором для проверки изделий на биение.

Погрешность установки круглого проката зависит от способа базирования и точности базовых поверхностей. При установке заготовки в жестких центрах погрешность установки в радиальном направлении ε = 0. Погрешность закрепления, получающаяся при установке в плавающий передний и вращающийся задний центры, не учитывается, так как перекрывается отклонением заготовки под действием силы резания. В осевом направлении отсутствует погрешность закрепления, но имеет место погрешность базирования, вызванная погрешностью глубины центрового отверстия (просадка центра). При угле центра 2α=60° погрешность глубины центрового отверстия находится в пределах 0,11-0,25 мм.

При закреплении заготовки в трехкулачковом самоцентрирующем патроне погрешность базирования б = 0. Значение погрешности закрепления з для горячекатаного прутка и обработанных заготовок приведены в таблице 7.7.

Таблица 7.7. Погрешность закрепления з заготовок в трехкулачковом патроне, мкм

Вид заготовки |

Направление |

|

смещения |

|

заготовки |

|

|

Диаметр заготовки, мм

Св.6 до 10 |

Св.10 |

Св.18 до 30 |

Св.30 до 50 |

Св.50 до 80 |

Св.80 до 120 |

Св.120 до 180 |

23