[ТМиП]metodichka_part2

.pdf

характеризующий вид обработки (наружное продольное точение, отрезание, нарезание резьбы и т. д.); показатели степени x, y и m зависят от конкретных условий обработки.

Коэффициент kv является произведением ряда коэффициентов

kv kмv kпvkиvk v krv , |

(8.2) |

где kмv , kпv , kиv , k v , и krv – поправочные коэффициенты, учитывающие соответственно

материал заготовки, состояние поверхности заготовки, материал инструмента, главный угол в плане и радиус при вершине резца r (учитывают только для резцов из быстрорежущей стали).

Расчетную частоту вращения шпинделя

1000v np D ,

где D – диаметр обрабатываемой заготовки.

По паспортным данным станка определяют частоту вращения шпинделя близкую к расчетной np . Фактическая скорость резания

(8.3)

n ,

v |

Dn |

. |

(8.4) |

|

1000 |

||||

|

|

|

В справочниках по металлорежущим станкам указываются обычно предельные числа nmax и nmin оборотов шпинделей и подач.

Из определения геометрической прогрессии следует, что

nmax nmin m 1,

где – знаменатель ряда; m – общее число ступеней скорости или подач соответствующего элемента станка.

Значения нормализованных знаменателей рядов , возведенных в степень, приведены в табл. 8.3, пользуясь которой можно определить значение на основании

заданных в технической характеристике станка nmax , nmin и m . Для этого вычисляем частное nmax / nmin и в строке, соответствующей степени m 1, находим то числовое

значение m 1 , которое равно или близко вычисленному, а по этому значению – величину

.

Затем делим расчетное значение числа оборотов или подачи на их минимальное значение, получая, таким образом, расчетное значение в какой-то степени x . В том же

столбце для найденного ранее значения находим ближайшее меньшее число х,

соответствующее вычисленному px = nmax / nmin . Умножив затем найденное значение х

на nmin , получим фактическое число оборотов или подач.

39

Таблица 8.3. Значения нормализованных знаменателей φ, возведенных в степень

φ |

1,06 |

1,12 |

1,26 |

1,41 |

1,58 |

1,78 |

2,00 |

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

φ2 |

1,12 |

1,26 |

1,58 |

2,00 |

2,50 |

3,16 |

4,00 |

φ3 |

1,19 |

1,41 |

2,00 |

2,82 |

4,00 |

5,64 |

8,00 |

|

|

|

|

|

|

|

|

φ4 |

1,26 |

1,58 |

2,50 |

4,00 |

6,32 |

10,08 |

16,00 |

|

|

|

|

|

|

|

|

φ5 |

1,34 |

1,78 |

3,16 |

5,64 |

10,08 |

17,92 |

32,00 |

|

|

|

|

|

|

|

|

φ6 |

1,41 |

2,00 |

4,00 |

8,00 |

16,00 |

32,00 |

64,00 |

|

|

|

|

|

|

|

|

φ7 |

1,49 |

2,24 |

5,04 |

11,28 |

25,28 |

56,80 |

|

|

|

|

|

|

|

|

|

φ8 |

1,58 |

2,50 |

6,32 |

16,00 |

40,00 |

|

|

|

|

|

|

|

|

|

|

φ9 |

1,67 |

2,81 |

8,00 |

22,56 |

64,00 |

|

|

|

|

|

|

|

|

|

|

φ10 |

1,78 |

3,16 |

10,08 |

32,00 |

|

|

|

φ11 |

1,89 |

3,55 |

12,64 |

45,12 |

|

|

|

φ12 |

2,00 |

4,00 |

16,00 |

64,00 |

|

|

|

φ13 |

2,12 |

4,48 |

20,16 |

|

|

|

|

φ14 |

2,24 |

5,04 |

25,28 |

|

|

|

|

φ15 |

2,36 |

5,64 |

32,00 |

|

|

|

|

φ16 |

2,50 |

6,32 |

40,00 |

|

|

|

|

φ17 |

2,65 |

7,12 |

50,65 |

|

|

|

|

φ18 |

2,81 |

8,00 |

64,00 |

|

|

|

|

φ19 |

2,98 |

8,96 |

80,64 |

|

|

|

|

φ20 |

3,16 |

10,08 |

101,61 |

|

|

|

|

φ21 |

3,35 |

11,28 |

|

|

|

|

|

φ22 |

3,55 |

12,64 |

|

|

|

|

|

φ23 |

3,77 |

14,24 |

|

|

|

|

|

φ24 |

4,00 |

16,00 |

|

|

|

|

|

φ25 |

4,24 |

17,92 |

|

|

|

|

|

40

Пример: Для станка 1А730 |

|

n |

max |

=710 мин-1, |

n |

min |

=56 мин-1 |

и m =12. Найти |

n , |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

если расчетная частота вращения np =250 мин-1. |

|

|

|

|

|

||||||||||||||

Решение: Находим |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

m 1 |

nmax |

, |

12 1 |

710 |

12,7; |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

nmin |

|

|

|

|

56 |

|

|

|

|

|

|

|

|||

x |

|

|

np |

, |

|

x |

250 |

|

4,46. |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

p |

|

|

nmin |

|

|

p |

56 |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

По |

|

табл. |

8.3 |

находим |

11=12,64, что |

соответствует |

=1,26. В графе, |

||||||||||||

соответствующей =1,26, находим ближайшее меньшее значение х=4,00. Тогда |

|

||||||||||||||||||

n |

56 4,0 224 мин-1. |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Силу резания |

P принято раскладывать на составляющие силы, направленные по |

||||||||||||||||||

осям координат |

станка (тангенциальную P z, радиальную P y |

и осевую P х). |

При |

||||||||||||||||

наружном продольном точении, растачивании, отрезании, прорезании пазов и фасонном точении эти составляющие в ньютонах рассчитывают по формуле

|

P |

|

10C |

p |

t x s y vn k |

p |

, |

(8.5) |

|

|

z, y,x |

|

|

|

|

|

|||

где C p – коэффициент, |

зависящий от вида обработки; x, y и n – показатели степени, |

||||||||

назначаемые в зависимости от условий обработки; k p |

– поправочный коэффициент. |

|

|||||||

Коэффициент k p |

представляет собой произведение ряда коэффициентов |

|

|||||||

|

k p |

kмp k p k p k p krp , |

|

(8.6) |

|||||

где k мр, k υр, k γр, k λр |

и k rр – коэффициенты, учитывающие соответственно качество |

||||||||

обрабатываемого материала (временное сопротивление в ), главный угол резца в плане

, передний угол , угол наклона главного режущего лезвия и радиус закругления при вершине r (для резцов из быстрорежущей стали).

Мощность, затрачиваемая на процесс резания

N p |

|

Pz v |

|

. |

(8.7) |

||

1000 |

60 |

||||||

|

|

|

|||||

Необходимая мощность электродвигателя Nэ , кВт, определяется выражением |

|

||||||

Nэ |

|

N p |

|

, |

|

(8.8) |

|

|

|

||||||

|

|

|

|

|

|||

где – КПД кинематической цепи станка от электродвигателя к инструменту (при

расчетах принять равным 0,85).

Для осуществления процесса резания необходимо, чтобы выполнялось условие

Nэ Nст ,

41

где Nст – мощность электродвигателя главного привода станка.

При невыполнении этого условия необходимо перейти на ближайшую меньшую частоту вращения, пересчитать v , P z, N p, N э и проверить неравенство Nэ Nст .

Расчет погрешностей профиля продольного сечения вала

При обработке вала на токарном станке силы резания вызывают деформации элементов технологической системы, что обуславливает появление погрешностей обработки. Величина этих погрешностей зависит от жесткости отдельных элементов технологической системы и значений составляющих сил резания. Под жесткостью технологической системы понимается ее способность оказывать сопротивление действию сил, стремящихся ее деформировать.

При обработке длинных валов (длина вала более, чем в 10 раз превышает его диаметр) жесткость детали оказывается значительно меньше, чем жесткость остальных элементов технологической системы. По этой причине погрешность нежесткого вала в профильном сечении можно приближенно определить путем расчета его деформации под

действием радиальной силы P у, условно принимая деформации остальных элементов системы (передняя и задняя бабки станка, суппорт, резец и т. д.) равными нулю. Влияние деформации вала под действием тангенциальной P z и осевой P х составляющих силы резания на изменение ее размера при обработке незначительно, поэтому действием сил P z и P х можно пренебречь.

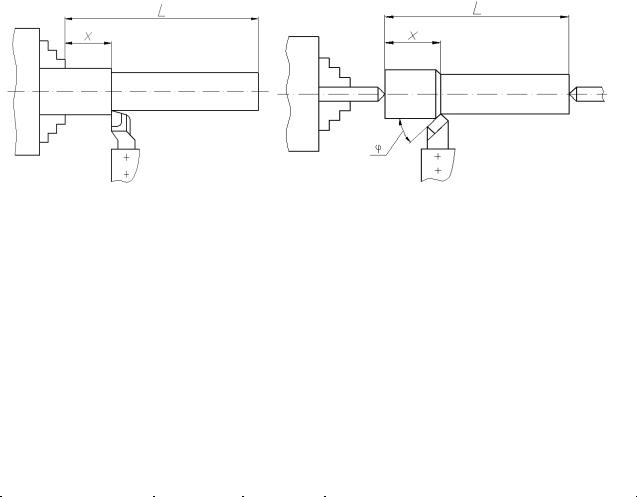

Величину деформации нежесткого вала, обрабатываемого при установке в трехкулачковом патроне (рис. 4.а), можно приближенно определить по формуле для

расчета прогиба y1 балки, закрепленной на одном конце и нагруженной силой на другом

|

P x3 |

|

|

|

y1 |

y |

, |

(8.9) |

|

3EJ |

||||

|

|

|

||

где x – расстояние от торца кулачка до точки приложения силы P у; |

E – модуль |

|||

упругости материала заготовки; J 0,05d 4 |

– момент инерции сечения вала диаметром |

|||

d (диаметр вала до обработки).

Наибольший прогиб консольно закрепленного вала будет наблюдаться при нахождении резца в крайнем правом положении

|

P l3 |

|

|

|

y1max |

y |

, |

(8.10) |

|

3EJ |

||||

|

|

|

где l – длина выступающей части вала.

Для вала, обрабатываемого в центрах (рис. 4,б), величину деформации можно определить по формуле для расчета изгиба балки, свободно лежащей на двух опорах и

нагруженной силой P у, приложенной на расстоянии x от опоры |

|

||||

|

|

P x2 |

(L x)2 |

|

|

y2 |

|

y |

|

, |

(8.11) |

|

|

||||

|

|

3EJL |

|

||

где L – длина вала.

42

Наибольший прогиб вала в этом случае будет при нахождении резца посередине заготовки и составит

y2 max |

Py L3 |

|

|

|

. |

(8.12) |

|

|

|||

|

48EJ |

|

|

Максимальное увеличение диаметра вала, вызванное его прогибом при точении определяется по формуле

dmax 2ymax , |

(8.13) |

где уmax – наибольший прогиб вала, вызванный силой P у.

а) |

б) |

Рис. 8.4. Схемы установки заготовок: а – схема I; б – схема II

Порядок выполнения работы

К выполнению экспериментальной части работы приступают после выполнения п.п. 1, 2 ―Задачи работы‖ и получения разрешения преподавателя.

1. В соответствии с заданием заполнить графы таблицы 8.4.

Таблица 8.4. Исходные данные

Обрабатываемый |

Материал |

Глубина |

Требуемая |

Геометрия |

Применение |

|||

материал |

режущей |

резания t, |

стойкость Т, |

|

резца |

СОЖ |

||

|

части |

мм |

мин |

|

|

|

|

|

|

резца |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

γ |

λ |

r |

|

|

|

|

|

|

|

|

|

|

Сталь 45 |

Твердый |

|

|

|

|

|

|

|

σв = 550МПа |

сплав |

|

|

|

|

|

|

|

Т15К6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2. По таблице 8.6. установить подачу при черновом точении и скорректировать ее по паспортным данным станка.

43

Таблица 8.5. Подачи при черновом точении конструкционной стали резцами с пластинами из твердого сплава

Диаметр |

Размер державки |

Подача s, мм/об при глубине резания t, мм |

|||

детали, мм |

резца, мм |

|

|

|

|

|

|

|

|

|

|

|

|

До 3 |

Св. 3 до 5 |

Св. 5 до 8 |

|

|

|

|

|

|

|

До 20 |

От 16х25до 25х25 |

0,3 – 0,4 |

|

– |

– |

Св. 20 до 40 |

От 16х25до 25х25 |

0,4 – 0,5 |

0,3 |

– 0,4 |

– |

Св. 40 до 60 |

От 16х25до 25х40 |

0,5 – 0,9 |

0,4 |

– 0,8 |

0,3 – 0,7 |

|

|

|

|

|

|

Примечание. Нижние значения подач соответствуют меньшим размерам державки резца и более прочным обрабатываемым материалам.

3. Пользуясь формулой (8.1) рассчитать скорость резания для резцов с разными углами в плане . Значения коэффициента cv , показателей степени и поправочных коэффициентов определить по таблицам 8.6 и 8.7.

Таблица 8.6. Значения коэффициента cv и показателей степени в формуле скорости резания

Обрабатываемый |

Подача s, мм/об |

|

Коэффициент и показатели степени |

|

|||

материал |

|

|

|

|

|

|

|

|

|

cv |

|

x |

y |

|

m |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь |

до 0,3 |

420 |

|

|

0,20 |

|

|

конструкционная |

св. 0,3 до 0,7 |

350 |

|

0,15 |

0,35 |

|

0,2 |

σв=750МПа |

|

|

|||||

|

|

|

|

|

|

|

|

|

св. 0,7 |

340 |

|

|

0,45 |

|

|

|

|

|

|

|

|

|

|

Таблица 8.7. Значения поправочных коэффициентов в формуле скорости резания

Коэффицие |

|

Значение коэффициента |

|

||

|

|

|

|

|

|

k мv |

|

|

750/ σв |

|

|

|

|

|

|

|

|

|

|

Состояние поверхности заготовки |

|

||

|

|

|

|

|

|

|

Без корки |

Прокат |

|

Поковка |

Отливка |

k пv |

|

|

|

|

|

1,0 |

0,9 |

|

0,8 |

0,5 – 0,85 |

|

|

|

|

|

|

|

|

|

Материал режущей части резца |

|

||

|

|

|

|

|

|

|

Т5К10 |

Т15К6 |

|

Т30К4 |

ВК8 |

|

|

|

|

|

|

44

k иv |

0,65 |

|

|

1,00 |

1,4 |

|

|

|

0,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Главный угол в плане о |

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

20 |

30 |

|

45 |

60 |

|

75 |

90 |

||

k υv |

|

|

|

|

|

|

|

|

||

1,4 |

1,2 |

|

1,0 |

0,9 |

|

0,8 |

0,7 |

|||

|

|

|

|

|

|

|

|

|

|

|

4.Определить расчетное число оборотов шпинделя, скорректировать его по паспортным данным станка и установить фактическую скорость резания (формулы 8.3 и

8.4).

5.Рассчитать тангенциальную P z и радиальную P у составляющие сил резания (формулы 8.5 и 8.6). Значения коэффициента c Pz, показателей и поправочных коэффициентов определить по таблицам 8.8 и 8.9.

Таблица 8.8. Значения коэффициента c Р и показателей степени в формуле силы резания

Обрабатываем |

Материал |

Вид обработки |

Коэффициент и показатели |

|||||

ый материал |

рабочей |

|

|

степени |

|

|

|

|

|

части резца |

|

|

|

|

|

|

|

|

|

|

c Р |

x |

y |

|

m |

|

|

|

|

|

|

|

|

|

|

Сталь |

Твердый |

Наружное продольное и |

300 |

1,0 |

0,75 |

|

– 0,15 |

|

|

|

|

|

|||||

конструкционн |

сплав |

поперечное точение |

|

|

|

|

|

|

ая σв=750МПа |

|

|

243 |

0,9 |

0,6 |

|

– 0,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание: в числителе приведены значения для силы Рz, а в знаменателе – для силы P

у.

Таблица 8.9. Значения поправочных коэффициентов в формуле силы резания.

Коэффицие |

|

|

Значение коэффициента |

|

|||

нты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k мр |

|

|

|

(σв/0,75)0,75 |

|

||

|

|

|

|

|

|

|

|

|

|

Главный угол в плане о |

|

||||

|

|

|

|

|

|

|

|

|

30 |

45 |

|

60 |

|

90 |

|

k υр |

|

|

|

|

|

|

|

1,08/1,30 |

1,0/1,0 |

|

0,94/0,77 |

0,89/0,50 |

|||

|

|

|

|

|

|

|

|

|

|

|

Передний |

угол γо |

|

||

|

|

|

|

|

|

|

|

|

-15 |

|

|

0 |

|

10 |

|

k γр |

|

|

|

|

|

|

|

1,25/2,0 |

|

|

1,1/1,4 |

|

1,0/1,0 |

||

|

|

|

|

|

|

|

|

|

Угол наклона главного режущего лезвия λо |

||||||

|

|

|

|

|

|

|

|

|

-5 |

0 |

|

5 |

|

15 |

|

|

|

|

|

|

|

|

|

45

k λр |

1,0/0,75 |

1,0/1,0 |

1,0/1,25 |

1,0/1,7 |

|

|

|

|

|

Примечание: в числителе приведены значения для силы P z, а в знаменателе – для силы

P у.

6.Рассчитать мощность резания и требуемую мощность электродвигателя главного движения (формулы 8.7 и 8.8).

7.Рассчитать возможное наибольшее увеличение диаметра вала, вызванное его прогибом при обработке под действием радиальной составляющей силы резания

(формулы 8.9 – 8.13). Расчет выполнить для двух схем установки вала при обработке резцами с различными значениями главного угла в плане .

8.Установить заготовку (пруток) в самоцентрирующий патрон консольно (схема

I). Длина выступающей части прутка l из патрона должна быть равна длине прутка L , обрабатываемого по схеме II.

9. Закрепить проходные резцы с главными углами в плане 1=90о и 2=45о в резцедержателе.

10.В соответствии с выбранными режимами резания произвести обточку прутка первым резцом с углом =90о (обработку выполняют под наблюдением учебного мастера лаборатории). Произвести обточку второй заготовки при той же глубине резания и подаче вторым резцом с углом =45о.

11.Закрепить в трехкулачковый патрон передний центр и установить задний центр.

12.Установить предварительно зацентрованный с двух сторон пруток с хомутиком в центра (схема II).

13.Произвести обточку третьей заготовки, установленной по схеме II, резцом с главным углом в плане =45о при той же глубине резания.

14.Измерить микрометром диаметры валов в среднем и крайнем сечениях. В каждом сечении произвести два измерения в двух взаимно перпендикулярных направлениях и средние данные занести в отчет. Сравнить теоретические и экспериментальные данные увеличения диаметра вала, вызванные его деформацией.

Содержание отчета

1.Цели и задачи работы.

2.Оборудование и инструмент.

3.Схемы установки заготовок.

4.Исходные данные и результаты расчетов режимов резания, фактических значений частот вращения шпинделя и фактических значений подач, силы и мощности резания.

5.Результаты расчетов деформации заготовки в среднем и крайнем сечениях, а также расчетные значения конусности и бочкообразности.

6.Результаты измерений диаметров обработанных валов и определения вида отклонения профиля продольного сечения цилиндрической поверхности.

7.Выводы.

Контрольные вопросы

46

1.Для обработки каких поверхностей применяется точение?

2.Какие недостатки присущи точению?

3.Какие показатели качества обработки достигаются при точении?

4.Приведите типовые режимы чистового и тонкого точения.

5.В каком порядке устанавливаются режимы резания для одноинструментальной схемы обработки?

6.Какие факторы определяют величину скорости резания?

7.Каким образом уменьшить тангенциальную P z и радиальную P у составляющие силы резания при точении?

8.Какие допущения позволяют приближенно рассчитать погрешности профиля продольного сечения нежесткого вала после обтачивания?

Литература

1.Махаринский Е.И., Горохов В.А. Основы технологии машиностроения: Учебник. – Мн.: Вышэйшая школа, 1997. – 423 с.: ил. – С. 42–45.

2.Справочник технолога-машиностроителя. В 2-х т.Т.2 под ред. А.М. Дальского, А.Г. Суслова, А.Г. Косиловой, Р.К. Мещерякова – М.: Машиностроение-1, 2001. – 944 с.:

ил. – С. 358–374.

Лабораторная работа № 9

ИССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПОЛУЧЕНИЯ ЗАГОТОВОК И ДЕТАЛЕЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

Цель работы: Ознакомление с технологией получения деталей и заготовок методом порошковой металлургии. Приобретение практических навыков в дозировании шихты, прессовании деталей и контроле качества деталей.

Задачи работы

1.Изучить процесс изготовления деталей из металлических порошков.

2.Произвести расчет и дозирование шихты.

3.Определить необходимое усилие прессования заготовок.

4.Произвести прессование заготовок на гидравлическом прессе.

47

5. Определить пористость заготовок.

Оборудование, инструменты и принадлежности

1.Гидравлический пресс (1 шт.).

2.Пресс-форма (1 шт.).

3.Лабораторные весы (1 шт.).

4.Разновесы (1 комплект).

5.Шихта.

6.Микрометр ГОСТ 7507-60 (1 шт.).

Теоретическая часть

1.Введение

Порошковая металлургия (ПМ)― это процесс изготовления деталей из металлических порошков и их смесей с неметаллическими материалами без расплавления основного компонента.

Используя методы ПМ, можно изготавливать изделия из тугоплавких металлов, создавать материалы с особыми составами, структурой и свойствами, иногда вообще недостижимыми при применении других методов производства, либо с обычным уровнем свойств, но при существенно лучших экономических показателях.

Методы ПМ позволяют получить материалы деталей, обладающие высокой жаропрочностью, износостойкостью, стабильными магнитными свойствами, а также полупроводниковые материалы. Детали можно получать из чистых металлов, сплавов и композиций металлов с неметаллами, которые невозможно создать приемами обычной металлургии вследствие их жаропрочности или неспособности сплавляться.

В ПМ используют следующие металлические порошки: железные, кобальтовые, вольфрамовые, никелевые, серебряные, медные, алюминиевые, оловянные и свинцовые.

Механические свойства изделий из чистых металлических порошков близки к свойствам литых деталей. В некоторых случаях удается подобрать режимы прессования и спекания, обеспечивающие повышенную прочность изделий.

48