[ТМиП]metodichka_part2

.pdf

69

Гибка. Некоторые детали приборов изготавливаются путем гибки на прессах в штампах из полосового материала, проволоки, сортового проката или из предварительно вырубленных штампованных заготовок. Иногда вырубка заготовок и гибка их совмещается в одну операцию. Для более точного изготовления деталей гибкой при конструировании их необходимо по возможности исключать изгибы сторон под углом 90 , заменяя их на меньшие; радиус изгиба делать как можно большим, т.к. при слишком малом радиусе неизбежен разрыв наружных волокон материала. Допустимая минимальная величина радиуса изгиба зависит от механических свойств материала, толщины материала, направления изгиба относительно направления прокатки и других факторов. Минимальный внутренний радиус r изгиба

r = KS,

где K – коэффициент (выбирается по справочной литературе); S – толщина изгибаемой детали, мм.

Например, для следующих металлов с наклепанным слоем при поперечном расположении гибки относительно волокон проката, K составляет: алюминий – 0,3; сталь35 – 0,6; сталь45 – 0,8; дюралюминий Д16Т – 3,0.

Оптимальный радиус скругления r ≥ S для материалов толщиной |

< 1,5мм; |

r ≥ 2S для материалов толщиной > 1,5мм. |

|

Усилия гибки (кГс): |

|

P=Kг∙B∙S∙σв, |

|

где Kг – коэффициент (при одноугловой схеме гибки – 0,2, при двуугловой – 0,6);

B – ширина детали, мм;

S – толщина металла, мм;

σв – предел прочности, кГс/мм2.

Вытяжка. Вытяжкой называется штамповочная операция, при которой из листового материала получается тонкостенная деталь или заготовка. Этим способом изготовляются корпуса, крышки, звонки, ободки и другие детали часов и приборов. Если в процессе вытяжки происходит уменьшение толщины материала, то такая операция носит название вытяжки с утонением. При вытяжке без утонения, применяющейся в приборостроении чаще всего, превращение плоской заготовки в полую деталь или последующее изменение ее формы происходит без изменения толщины материала.

Ударное выдавливание. Ударным выдавливанием называется штамповочная операция, при которой из плоских заготовок получают пустотелые детали с тонкими стенками (от 0,1 до 1,5 мм) и диаметром от 8 до 100 мм. В основе ударного выдавливания лежит способность материала заготовки, помещенного в полость матрицы, под действием удара пуансона течь в зазор между пуансоном и матрицей или выдавливаться в отверстие

70

матрицы, принимая необходимую форму. Ударное выдавливание полых деталей по сравнению с обычной вытяжкой и вытяжкой с утонением, позволяет снизить общую трудоемкость изготовления в 3–4 раза, затраты на штампы в 2–3 раза и получить значительную экономию материала за счет высокого коэффициента использования материала. В настоящее время в промышленных масштабах освоено ударное выдавливание деталей из алюминия, меди, латуни, магния, цинка, сплавов этих металлов и сталей различных марок. В стадии разработки находится производство изделий из титана и молибдена. Различают четыре способа изготовления деталей ударным выдавливанием.

Обжимка применяется для притупления острых углов или получения фасок. Эта операция выполняется на прессах в специальных штампах путем местного снятия материала заготовки. При помощи обжима получают переводные рычаги часов и секундомеров, спицы колес и другие детали. Эта операция обычно выполняется в начальной стадии обработки и зачастую требует последующего снятия наплывов по контуру или зачистки в штампах.

Чеканка служит для окончательной обработки заготовок корпусов наручных часов, полученных горячей штамповкой, или для получения рельефного рисунка и знаков на деталях внешнего оформления. Чеканка производится в специальных штампах на шарнирно-чеканочных или гидравлических прессах. При помощи чеканки можно достичь высокой точности – порядка 0,02 мм при толщине детали 0,5 мм и более.

Клеймение используется для получения на поверхности деталей порядковых номеров изделий, марки завода – изготовителя, шкалы и других надписей, предусмотренных конструктивным чертежом изделия.

Технология листовой штамповки обычно предусматривает:

–подготовку материала (очистка, смазка);

–изготовление заготовок (резка листов на полосы или заготовки, резка ленты и т. п);

–деформирование металла (разделительные и формообразующие операции);

–термическую обработку – отжиг для снятия наклепа после холодного деформирования, закалку или химико-термическую обработку, если это необходимо, и

т.п.;

–отделочные операции – удаление заусенцев, промывку, полирование, окраску, нанесение защитных или декоративных металлических покрытий (хромирование, никелирование и т.п.);

–сварочные и сборочные операции (могут отсутствовать).

Перед разработкой технологии обычно выполняют технологические испытания материала, форм и размеров изготовляемой детали (испытания на изгиб, срез, перегиб, твердость). При разработке технологии сначала определяют формы и размеры заготовок: для плоских деталей размеры заготовки соответствуют их форме и размерам; для гнутых деталей формы и размеры заготовок определяются путем развертывания (условной

71

разгибкой) детали в плоскую. При вытяжке круглых деталей в качестве заготовок обычно используют заранее вырубаемые диски.

Определив размеры заготовки, устанавливают раскрой материала.

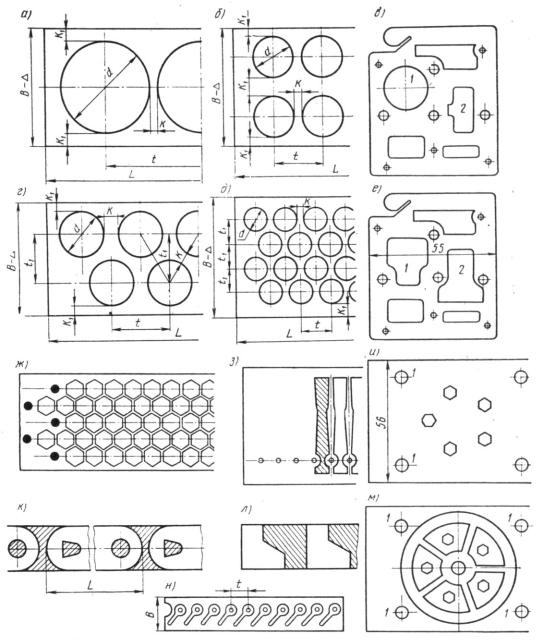

Раскроем называют порядок расположения заготовок на листе, ленте или полосе. Выбор вида и способа раскроя зависит главным образом от формы необходимых заготовок. Разновидность раскроя представлена на рис. 5.

Рис. 5. Разновидности раскроя:

а – однорядный; б – двухрядный параллельный; в, е, и, м – методы повышения использования материала; г – двухрядный раскрой в шахматном порядке; д – четырехрядный раскрой в шахматном порядке; ж – многорядный раскрой заготовок; з – штамповка стрелок; к – раскрой с минимальными отходами; л – безотходный раскрой; н – раскрой с угловым наклоном.

72

В – ширина полосы (ленты); L – длина полосы (ленты); – допуск на ширину полосы (ленты); d – диаметр детали; К – перемычка между деталями; К1 – боковая перемычка; t –

шаг вырубки; t1 – боковой шаг ( t1 t

3

3 2 ). 1, 2 – смотровые окна.

2 ). 1, 2 – смотровые окна.

Выбирают такой раскрой, который наиболее экономичен. Рациональность и экономичность раскроя оценивается коэффициентом использования материала , который в общем случае определяется по формуле:

F дет 100%, |

(1), |

F з

где Fдет – площадь или масса штампуемой детали, мм2 или кг; Fз – площадь или масса заготовки, требуемой для изготовления детали, мм2 или кг.

Установив вид раскроя, выбирают виды штамповочных операций. При этом руководствуются формами штампуемых деталей, их размерами, точностью размеров, технологическими особенностями выбранных операций и т. д. Так, например, при изготовлении вырубкой и пробивкой плоских деталей малой точности ограничиваются только этими операциями, при изготовлении более точных деталей назначают еще правку и зачистку. При изготовлении пространственных деталей назначают вырубку заготовок, затем гибку или вытяжку в один или несколько переходов или операций. После вытяжки обычно назначают обрезку. Для точных пространственных деталей после гибки или вытяжки назначают калибровку или чеканку для уточнения отделочных элементов формы, и т.д. Выбрав основные деформирующие операции, назначают вспомогательные операции, например промежуточный отжиг, травление, промывку и т.п. В технологии обязательно предусматриваются операции промежуточного и окончательного контроля качества изготавливаемой детали.

На основе установленных операций выбирают необходимое оборудование и применительно к нему разрабатывают конструкции штампов.

Выбирая оборудование, в первую очередь учитывают возможность осуществления на нем необходимых операций, производительность, возможность механизации и автоматизации процесса обработки на этом оборудовании, основные параметры технической характеристики, наиболее важной из которых является усилие пресса.

Усилие штамповки Рр (вырубки, пробивки или гибки) (с учетом усилия, необходимого на съем отхода или детали с пуансона и усилия на проталкивание детали или отхода через матрицу) определяется по формуле

P |

1,35Pв |

, кН. |

(2), |

p

1000

73

Пресс выбирается из условия, чтобы его номинальное усилие было равно или

больше расчетного усилия (Рр Рном ). |

|

Усилие вырубки (пробивки) Рв определяется по формуле |

|

Pв kL cp S |

(3), |

где k – коэффициент, учитывающий состояние режущих кромок, неравномерность зазора между пуансоном и матрицей; L – периметр вырубаемого (пробиваемого) контура, м; S – толщина материала, м; ср – сопротивление материала срезу, Н/м2.

Усилие вырубки или пробивки можно уменьшить за счет применения пуансона или матрицы со скошенными кромками или применить штамп со ступенчатым расположением пуансонов, при этом при вырубке применяется штамп со скошенными режущими кромками у матрицы, при пробивке – со скошенными кромками у пуансона. При использовании штампа со ступенчатым расположением пуансонов усилие вырубки (пробивки) уменьшается за счет поочередной работы пуансонов.

Особенностью технологического процесса штамповки деталей из текстолита и гетинакса является то, что при толщине заготовок из гетинакса более 1,0...1,5 мм, а для текстолита более 1,5...2,0 мм, обработку необходимо производить с подогревом (для текстолита всех марок и гетинакса марок В, Вс и Д до 30...90 С, для гетинакса марок Ав,

Бв, Вв, Гв, Дв – до 110...120 С).

При вырубке материала с подогревом усадка размеров, совпадающих с продольным направлением листового материала несколько меньше усадки размеров, совпадающих с поперечным направлением. Поэтому при штамповке деталей прямоугольной формы раскрой листа на полосы рекомендуется производить так, чтобы длина детали совпадала с длиной листа, а ширина детали – с шириной листа.

При вырубке (пробивке) деталей из гетинакса и текстолита в целях повышения качества поверхности среза, предотвращения появления трещин и "выпучивания" (расслоения) материала в штампах необходимо применять сильные прижимные устройства.

Оборудование, оснастка и материалы, применяемые при выполнении лабораторной работы

1.Пресс однокривошипный марки К2IIЧУ4, пресс гидравлический.

2.Измерительный инструмент: штангенциркуль ШЦ-I ГОСТ 166-89, линейка I-

500 ГОСТ 427-75.

3.Приспособление для вырубки.

4.Листовые заготовки из различных материалов.

Порядок выполнения работы

74

1.Изучить механизм пластической деформации металлов.

2.Изучить технологию и оборудование для штамповки листовых материалов.

3.Получить у лаборанта материал.

4.Произвести рациональный раскрой материала (ширина перемычек выбирается по таблице приложения ). Рассчитать коэффициент использования материала по формуле

(1).

5.Рассчитать по формуле (3) усилие вырубки (пробивки или гибки) и требуемое усилие пресса (формула 3) для каждой толщины заготовки.

6.Произвести вырубку (пробивку, гибку) детали согласно раскрою и разработанному техпроцессу для трех толщин заготовок, измеряя при этом усилие вырубки.

7.Построить графическую экспериментальную и теоретическую зависимость усилия вырубки от толщины заготовки.

Содержание отчета

1.Цель работы.

2.Индивидуальное задание.

3.Краткие теоретические сведения.

4.Схема исследуемого технологического процесса.

5.Характеристика применяемого оборудования, оснастки, инструментов, материалов.

6.Экспериментальные данные:

а) схема раскроя полосы с размерами;

б) значения измеренного усилия вырубки (гибки, пробивки).

7.Рабочий эскиз вырубного штампа.

8.Обработка экспериментальных данных, расчет значений.

9.Анализ полученных результатов и выводы по работе, рекомендации по снижению деформирующих усилий и повышению коэффициента использования материала.

Контрольные вопросы

1.Пластическая деформация и ее разновидности.

2.Механизмы пластической деформации.

3.Дислокационная теория пластической деформации.

4.Преимущества листовой штамповки.

5.Операции, выполняемые холодной штамповкой.

6.Особенности штамповки деталей из текстолита и гетинакса.

75

7.Правила раскроя полосы.

8.Способы уменьшения усилия вырубки.

9.Расчет основных параметров процесса штамповки.

ЛИТЕРАТУРА

1.Технология металлов и других конструкционных материалов. В.В.Архипов, А.А.Абиндер, М.А.Касенков и др. – М.: Высшая школа, 1978.

2. Справочник инструментальщика / И. А. Ординарцев, Г. И. Филиппов, А. Н. Шевченко и др. – Л.: Машиностроение, 1987. – 846 с.

3.Справочник технолога-приборостроителя. В 2-х т. Под ред. П.В. Сыроватченко.

–М.: Машиностроение, 1980.

4.Красников В.Ф. Технология миниатюрных изделий. – М.: Машиностроение,

1976. – 328 с.

5.Ачкасов Н.А., Терган В.С. Технология точного приборостроения. – М.: Высшая школа, 1973. – 336 с.

76

Приложение

Рациональный выбор ширины перемычек в зависимости от толщины материала

Толщина |

Обозна- |

|

Мин. ширина перемычек при однорядной |

||||

материала, |

чения |

|

|

вырезке, мм |

|

|

|

мм |

перемы- |

|

|

|

|

|

|

Круглых дет. при D |

прямоугольных дет.при L |

||||||

|

чек |

|

|

|

|

|

|

|

До 50 |

Св.50 |

св. 100 |

до 50 |

св. 50 |

св. 100 |

|

|

|

|

До 100 |

до 200 |

|

до 100 |

до 200 |

|

|

|

|

|

|

|

|

До 0,5 |

К |

1,5 |

1,7 |

1,9 |

1,8 |

2,0 |

2,5 |

|

К1 |

1,2 |

1,4 |

1,6 |

1,5 |

1,7 |

2,2 |

0,5 – 1 |

К |

1,2 |

1,4 |

1,6 |

1,5 |

1,7 |

2,2 |

|

К1 |

0,8 |

1,0 |

1,2 |

1,0 |

1,2 |

1,7 |

1,0 – 1,5 |

К |

1,5 |

1,7 |

1,9 |

1,9 |

2,1 |

2,6 |

|

К1 |

1,1 |

1,3 |

1,5 |

1,4 |

1,6 |

2,1 |

1,5 - 2,0 |

К |

1,9 |

2,1 |

2,3 |

2,2 |

2,4 |

3,0 |

|

К1 |

1,5 |

1,7 |

1,9 |

1,7 |

1,9 |

2,5 |

2,0 - 2,5 |

К |

2,3 |

2,5 |

2,7 |

2,6 |

2,8 |

3,3 |

|

К1 |

1,8 |

2,0 |

2,2 |

2,2 |

2,4 |

2,9 |

2,5 - 3,0 |

К |

2,6 |

2,8 |

3,0 |

3,0 |

3,2 |

3,7 |

|

К1 |

2,1 |

2,3 |

2,5 |

2,5 |

2,7 |

3,2 |

3,0 - 3,5 |

К |

3,0 |

3,2 |

3,4 |

3,4 |

3,6 |

4,1 |

|

К1 |

2,5 |

2,7 |

2,9 |

2,9 |

3,1 |

3,6 |

3,5 - 4,0 |

К |

3,3 |

3,5 |

3,7 |

3,7 |

3,9 |

4,4 |

|

К1 |

2,8 |

3,0 |

3,2 |

3,2 |

3,4 |

3,9 |

4,0 - 4,5 |

К |

3,6 |

3,8 |

4,0 |

4,0 |

4,2 |

4,7 |

|

К1 |

3,1 |

3,3 |

3,5 |

3,6 |

3,8 |

4,3 |

|

|

|

|

|

|

|

|

77

Лабораторная работа N11

«ИССЛЕДОВАНИЕ ВЛИЯНИЯ РЕЖИМОВ РЕЗАНИЯ НА КАЧЕСТВО ПОВЕРХНОСТНОГО СЛОЯ»

ЦЕЛЬ РАБОТЫ: Изучение влияния технологических факторов на качество поверхностного слоя.

2.СОДЕРЖАНИЕ РАБОТЫ

2.1.Изучить влияние режимов токарной обработки на шероховатость поверхности. 2.2 Обработать профилограммы.

2.3.Построить графические зависимости влияния режимов на шероховатость обработанной поверхности.

3.ИНСТРУМЕНТ И ПРИНАДЛЕЖНОСТИ К РАБОТЕ

3.1.Комплект деталей .................1

3.2.Комплект профилограмм ............1

4.ОСНОВНЫЕ ПОНЯТИЯ, ОПРЕДЕЛЕНИЯ И ЗАВИСИМОСТИ

4.1.ВВЕДЕНИЕ

Качество обработанной поверхности характеризуется двумя основными признаками:

а) физико-механическими свойствами поверхностного слоя металла;

б) степенью шероховатости поверхности.

4.1. Воздействие механической обработки на физико-механические свойства заготовок.

78